天桥顶推在高铁车站改造中的应用

2019-11-07上海枢纽指挥部上海200071

刘 青 (上海枢纽指挥部,上海 200071)

1 引言

近年来,国家经济高速发展,铁路建设进入全面发展阶段,建设时间跨度较长铁路车站在耐久性和功能上很难适应旅客出行的需求,改造建设有其充分的必要性。本工程在运营的铁路站内新建钢结构人行天桥,同时跨越普速铁路和高速铁路两个场区,施工环境复杂、站内客流密集、铁路既有设备多、场地狭小、无施工便道可供大型机械进出场,顶推过程期间只能利用沪宁城际高速场固定天窗点,不能影响次日沪宁城际的正常运营,建设风险高,施工难度大。工程实施以顶推工法为技术核心,充分征求了铁路设备管理单位的建议,在上海局集团公司运输、工务、供电等部门的支持下,以严谨的方案指导施工,保证了铁路的行车和既有设备安全、站内旅客和作业人员的人身安全,控制了工期,降低了建设成本。对类似铁路站改有技术指导意义。

2 工程概况

本文以新建京沪铁路常州站改造工程中非付费联络天桥为例,天桥主体为钢桁架结构(材质为Q235),其中一端连接既有城际站房,另一端连接普速站房,工程实施完成后,可实现常州站城际候车室和普速候车室双向通行。天桥整体同时跨越普速站场(含2条正线)和高速站场(含2条正线),下穿城际场和普速场大雨棚,在上海局范围内尚属首例。

天桥长114m,宽6.0m,高4.25m,轨面到梁底8.9m。天桥立柱设在站台上依次排布,跨径(23.15+18.95+24.4+26.4+18.05+2.9)m。(如图 1)

图1 全桥断面图

2.1 与既有设备关系

2.1.1 城际场无柱大雨棚

天桥下穿城际场大雨棚,钢桁架距雨棚立柱最小距离270mm,距城际大雨棚下弦杆最小距离490mm。

图2 天桥与城际雨棚位置关系

2.1.2 接触网

普速场接触网导线距梁底距离均大于2m,城际场接触网导线距梁底距离最小距离0.8m。

2.2 施工环境

本改造工程为营业线及邻近营业线施工,站场改造由普速场站房向城际场站房逐步过渡,分步实施,期间为配合施工,虽然适当停用部分线路,但紧邻营业线施工,安全风险较大。施工区域在常州车站普速站场和城际站场,站场区域狭长,多为营业线(邻近)施工作业,且施工期间多与旅客进出站流线交叉重叠,站场区域难以集中施工用机具材料的摆(停)放,往往形成人员和机具设备排布不开,各施工班组平面交叉严重甚至相互干扰,影响施工作业效率的发挥;加之由于既有车站位置处于市中心,广场人流交织,多为客运服务设施,施工材料及拆除弃料运输困难。

3 总体施工方案

根据现场实际施工条件和运输条件,结合常州站改造总体施工过渡方案,以施工运输二者兼顾为原则,本工程按照两个阶段分段实施。钢构件在工厂内加工试拼成型,分节运输至现场,采用吊装和顶推法安装就位的施工方法。

工程实施搭设6组顶推辅助支撑架和30m拼装、顶推工作平台,临时支架基础设置尽量永临结合,支架与平台采用钢结构形式。

普速场由南向北线路依次为京沪线2、IV、6道,I、3、5 道,第一阶段停用京沪线 2、IV、6 道,吊装封锁区域内的天桥节段。第二阶段停用京沪线I、3、5道,天桥在封锁范围分节段拼装,由普速场向城际场方向分节段依次顶推。

4 顶推作业控制要点

在对工况和铁路设备设施的安全作业要求掌握后,本文重点对天桥城际场部分顶推作业的顶推系统设计和监控量测两方面进行讲述分析,通过严谨的设计和严密的过程控制确保顶推作业的顺利实施。

4.1 顶推系统设计

本工程按照设计方案结合现场施工条件,采用液压同步顶推技术,顶推系统由液压顶推设备、滑轨、限位装置等组成。顶推由计算机全程控制,将顶推速率和精度控制在可控范围内,滑移速度约为12m/h,全程匀速推进。

图3 顶推作业示意图

4.1.1 滑移梁设计

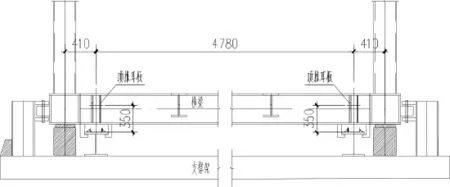

滑移梁设置在拼装胎架上,材质同钢桁架,下翼缘与拼装平台钢梁焊接连接,截面尺寸H300×300×10×15,顶推设备需在不小于2m的空间安装。如图4~ 图5。

图4 滑移梁平面示意图

4.1.2 滑轨设计

顶推作业实施过程中,顶推器所施加的推力与滚轮和滑轨间的摩擦力保持平衡。

滑移总摩擦力大小为:F=300×1.2×0.15=54t。(摩擦力的不均匀系数取1.2,滚轮与滑轨之间的摩擦系数为0.13~0.15,出于安全考虑取0.15),因此总推力约为54t。

图5 滑移梁立面示意图滑移梁侧面示意图

本次顶推施工设置2个顶推点,液压顶推器型号为YS-PJ-50,分别于两侧对称布置。单一设备额定驱动力为50t,所以总顶推力设计值,满足设计要求。

为确保顶推的精确度,滑移轨道中心线必须与滑移梁中心线重合。滑轨由槽钢及侧挡板组成,槽钢与滑移梁焊接固定,顶推时起到抵抗滑移推力以及水平力作用。

侧挡板规格为20×40×150mm(材质同钢桁架),与槽钢轨道及滑移梁采用双面焊接,单块侧挡板焊缝设计强度 (高度 hf=10mm):N=σ×0.7hf×lw=160×0.7×10×150-2×10=146kN,单块侧挡板焊缝所承受的最大顶推反力为500÷4=125kN<146kN,满足设计要求。滑移轨道设计如图6~图7。

图6 滑移轨道立面图

图7 滑移轨道平面图

4.1.3 限位装置设计

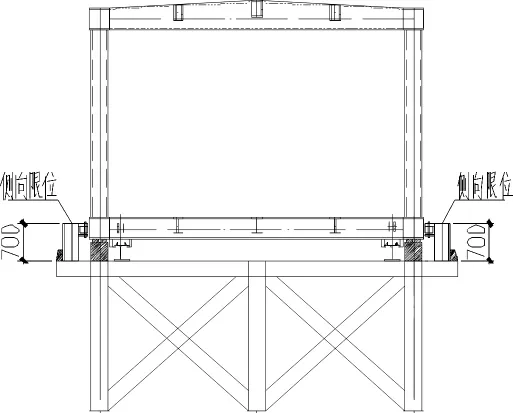

通过设置侧向限位措施,可有效确保钢结构在滑移中,不发生偏移,主要由H300×300×10×15型钢及滚轮组成,设计图如图8~图9。

4.1.4 导梁

本次顶推作业,结构抗倾覆系数按照不低于1.5进行设计,导梁长9m截面尺寸同结构下弦杆设计。采用φ180×6钢管支撑,构件平面节点铰接,立面节点焊接。

4.1.5 顶推细部设计

图8 侧向限位布置图

图9 侧向限位示意图

图10 导梁立面图

图11 导梁平面图

顶推设备安装在结构尾部的横梁上,顶推器前端通过销轴与安装在被钢桁架的耳板连接固定,用以传递水平滑移顶推力,顶推耳板采用Q235钢20mm厚钢板,如图12~图13。

图12 顶推节点立面图

图13 顶推耳板详图

4.1.6 防倾覆设计

滑移中为进一步降低钢结构倾覆风险,在设置顶推耳板的桁架横梁下翼缘设置卡板,卡板位置图如14。

4.2 监控量测

为了最大限度降低施工风险,对桥梁顶推全过程进行监控量测。监测内容为桥梁在顶推过程空间位置的变化和钢结构杆件的应力变化。

图14 卡板示意图

4.2.1 监测目的

①确保钢桁架梁在顶推过程中姿态稳定,实时显示顶推行进偏差,指导顶推施工。

②监测钢桁架梁在顶推过程中的横向位移与垂直位移偏差,预防桁架与沪宁城际大雨棚等设备发生碰撞;监测桁架前端挠度变形与尾端翘起,确保桁架推进到指定位置。

③实时监测桁架推进里程。

4.2.2 监测内容

①钢桁架顶推过程中,桁架前端挠度实时变化量。

②桁架顶推过程中,桁架尾端翘起实时变化量。

③桁架推进过程中,桁架实测中心线与设计中心线的三维实时动态偏差。

④监测桁架推进实时进程。

4.2.3 监测点布置

①基准点布设

监测网使用常州站改工程坐标系统,并进行一次布网,所有监测基准点满足两台全站仪同时观测的通视要求。布网时,应充分顾及网的精度、可靠性和灵敏度等指标。由于跨度大,施工等级高,故而本次监测共采用8个基准点,互相校核确保监测数据准确可靠。

②监测点布设

为确保通视条件,预先在该桁架的两端布设两根立柱,棱镜及预埋件焊接在立柱侧面上,朝向全站仪方向,同时在下部支撑结构布置监测点,监测顶推作业过程支撑结构的变化。

图15 顶推桁架监测点布设示意图

4.2.4 桁架顶推实时动态监测实施

①硬件配备

根据本监测项目的需求,现场配备两台具有自动跟踪、自动照准,自动马达驱动功能的LEICA TS 30型全站仪分别对待顶推桁架首尾两端的棱镜进行实时观测,采用PANASONIC CF-19坚固型笔记本做为工控机,内置实时动态跟踪监测程序,将动态监测结果实时显示在笔记本终端。

仪器主要技术指标

TS30全站仪主要技术指标参数

测角精度0.5”测距精度0.6mm+1ppm×D

Lock模式马达最大切向速度20m处9m/s,100米处45m/s

Lock模式马达最大切向速度5m/s

②实时动态监测系统软件设计

为了实现实时动态监测顶推行进过程中桁架的中线高程偏差、横向偏差、前后端挠度和推进里程,特开发实时动态监测系统一套,可将实时动态监测结果传送至计算机,并在界面以图形和数字的形式实时显示,并提供限差报警功能。

系统主要有以下功能模块:

①数据记录及计算

监测数据实时动态记录处理,并传输至计算机,监测完成后形成电子原始监测文件。

②动态监测结果实时显示

两台全站仪得到的实测数据分别传送至计算机,经软件处理后,转化为桁架顶推实时横向偏差、高程偏差和里程,并将结果实时显示在计算机屏幕上,实时指导顶推施工。对于偏差较大的结果,以红色报警的形式表示,提示作业人员关注。

5 结论

随着我国高速铁路的快速发展,高速铁路站房和站场改造的需求日益增多,工况趋于多样化、复杂化,实施期间对安全控制要求高,实施时间短多为天窗点内,为确保工程安全质量可控,同时最大程度降低对运输的干扰,利用顶推法在高铁车站架设钢结构,可满足安全、质量、投资等要求,具有一定的推广应用价值。