小漩水电站3号机组高位轮毂油箱溢油原因分析及处理

2019-11-07王建海蔡天淳

王建海,蔡天淳

(汉江水电开发有限责任公司,湖北 十堰 442200)

小漩水电站位于湖北省十堰市竹山县堵河干流上游河段,下距竹山县城约3 km。工程以发电为主,规模为中型,总装机容量50 MW,总库容0.367 4亿m3,属日调节水库,正常蓄水位264.00 m。2012年11月电站3号机组投运,2013年3月电站1号、2号台机组投运。

1 水轮机结构特点

小漩水电站机组为卧式灯泡贯流式机组,水轮机型号GZTF07C-WP-430,发电机型号为SFWG16.67-44/4890。额定水头12.5 m,最大水头16.2 m,最小水头5.29 m。

转轮部分由转轮体、转轮体芯、叶片、活塞、接力器等组成。转轮直径4.3 m,有四个叶片,转轮体为ZG20Mn,转轮体芯为锻35CrMo。活塞采用ZG20Mn,接力器缸采用ZG06Cr13Ni4Mo,活塞及活塞杆采用密封性能先进的密封及组合密封型式,叶片具有可靠的V/X型密封。

叶片操作系统由接力器缸、活塞、转臂、连杆等组成,采用缸动式结构,活塞固定不动,来自受油器开关腔的压力油通过接力器缸的运动,带动连杆、转臂操作叶片转动。接力器缸和导向筒的配合部位设置两个导向键可防止活塞缸转动。活塞与活塞缸之间设有良好密封,可有效减少两腔漏油,活塞直径750 mm,接力器操作油压6.3 MPa。

受油器将来自调速器主配压阀的两个压力油通过大轴内的操作油管与转轮内的活塞缸相通,构成操作转轮叶片转动的供油系统,操作油管通过受油器、大轴内支撑件、管型座进行固定,操作油管分别给浆叶接力器开关腔供油。

受油器轴内的增压油来自高位轮毂油箱到转轮体内腔形成一个恒定压力油源,用以密封叶片与转轮体配合的间隙,防止流道的水进入转轮体内。浆叶接力器油缸、操作油管被增压油包裹。高位轮毂油箱增压压力为0.25 MPa。

轮毂高位油箱至机组共3根管路,一根φ34×3至漏油泵,漏油箱油位高时油泵启动供油至轮毂油箱。一根φ42×3至调速器回油箱,当轮毂油箱油位高时溢流至调速器回油箱。一根φ60×3.5管路至受油器,给轮毂提供增压油。

漏油泵型号为CB-FC10L-Y2单及齿轮泵,压力16 MPa,转速2 000 r/min,流量18 L/min。

2 存在问题及检查过程

2.1 高位轮毂油箱溢油

2019年2月13日维护人员发现漩号3机高位轮毂油箱盖处有大量溢油,在随后几天观察中出现多次漏油情况。

2.2 高位轮毂油箱溢油原因分析

造成高位轮毂油箱溢油的原因:①漏油泵供油量大于高位轮毂油箱溢油管溢流量;②供受油器的高压油管路返油至高位轮毂油箱,返油量大于溢油管溢流量。

经现场检查当将浆叶接力器由全开至全关时高位轮毂油箱油位未发生变化,将浆叶接力器由全关至全开时,高位轮毂油箱油位上升21 cm,高位轮毂油箱油量增加值为23.38l,浆叶接力器缸体在轮毂油中变化体积13.93l,高位轮毂油箱油量实际增加值为9.45l,高位轮毂油箱油位变化时间为19 s,计算漏油量为29.82 L/min。高位轮毂油箱溢油是供受油器的管路返油导致,高位轮毂油箱油增多原因为浆叶操作系统高压油窜至轮毂油系统,浆叶操作系统高压油窜油位置可能为受油器、大轴内部浆叶开腔管路、浆叶接力器等位置。

2.3 浆叶操作系统分解检查

在机组检修时拆除转轮泄水锥,将浆叶操作系统建压1 MPa,将浆叶接力器分别由全关至全开往复操作,在开浆叶接力器过程中在主轴中心供油至转轮腔体的增压管路供油孔处有一股油流流出来,油流是从浆叶接力器开腔窜至转轮增压管路。

拆除接力器盖及油管座时发现油管座内恢复轴2道φ30×2.65 O形密封圈存在缺失断裂情况,最大截面处直径仅余约φ1 mm,且圆周方向1/4圈缺失。同时在恢复轴上与油管座内密封圈沟槽均出现较为严重金属刮痕,在油管座外侧φ180×5.3密封件出现局部剪切现象。

恢复轴2道φ30×2.65 O密封件损坏造成恢复轴与油管座间不能形成有效密封,导致浆叶开腔压力油从损坏密封圈处进入轮毂油系统。油管座外侧φ180×5.3同样出现密封效果不好情况,造成浆叶关腔少量压力油进入轮毂油系统,从密封出现少量剪切看,该处不是造成浆叶操作油进入轮毂油系统的主要原因。油管座两道φ30×2.65 O密封件损坏是造成高位轮毂油箱溢油的根本原因。

对受油器分解检查,受油器密封良好,瓦间隙正常。

2.4 高位轮毂油箱溢油根本原因

油管座上共布置5个孔,2孔为浆叶操作系统开腔油孔,2孔为浆叶接力器关腔油孔,这个4个孔分别安装浆叶接力器开关腔4根油管。油管座中心孔为浆叶接力器恢复轴安装孔。浆叶接力器开关腔油管与油管座间依靠油管座内孔的两道φ51.5×3.55的O型密封圈密封,φ51.5×3.55的O型密封圈为静密封,密封件防止浆叶接力器开关腔油窜至轮毂增压油系统。

恢复轴与油管间的2道φ30×2.65 O形密封圈为动密封,防止浆叶操作系统开腔与轮毂增压油系统间窜油。恢复轴在往返运动过程中会对φ30×2.65 O形密封圈造成磨损,恢复轴在大轴内没有支撑,仅靠管型座内2两密封圈及受油器密封圈和接力器盖上1到密封圈支撑和密封。同时恢复轴较长又细,在浆叶接力器运动过程中会产生轻微变形。

从拆除的恢复轴表面及管型座安装密封圈处均出现大量金属刮蹭痕迹说明恢复轴与油管座之间产生了刮擦。密封件损坏后会加速恢复轴与管型座内孔的摩擦。

2.5 窜油处理方案

根据检查情况及分析结果采取以下方法进行处理:

1)更换质量更好,更可靠的密封件。

2)管型座改造。

3)增加高位轮毂油箱溢油管管经。

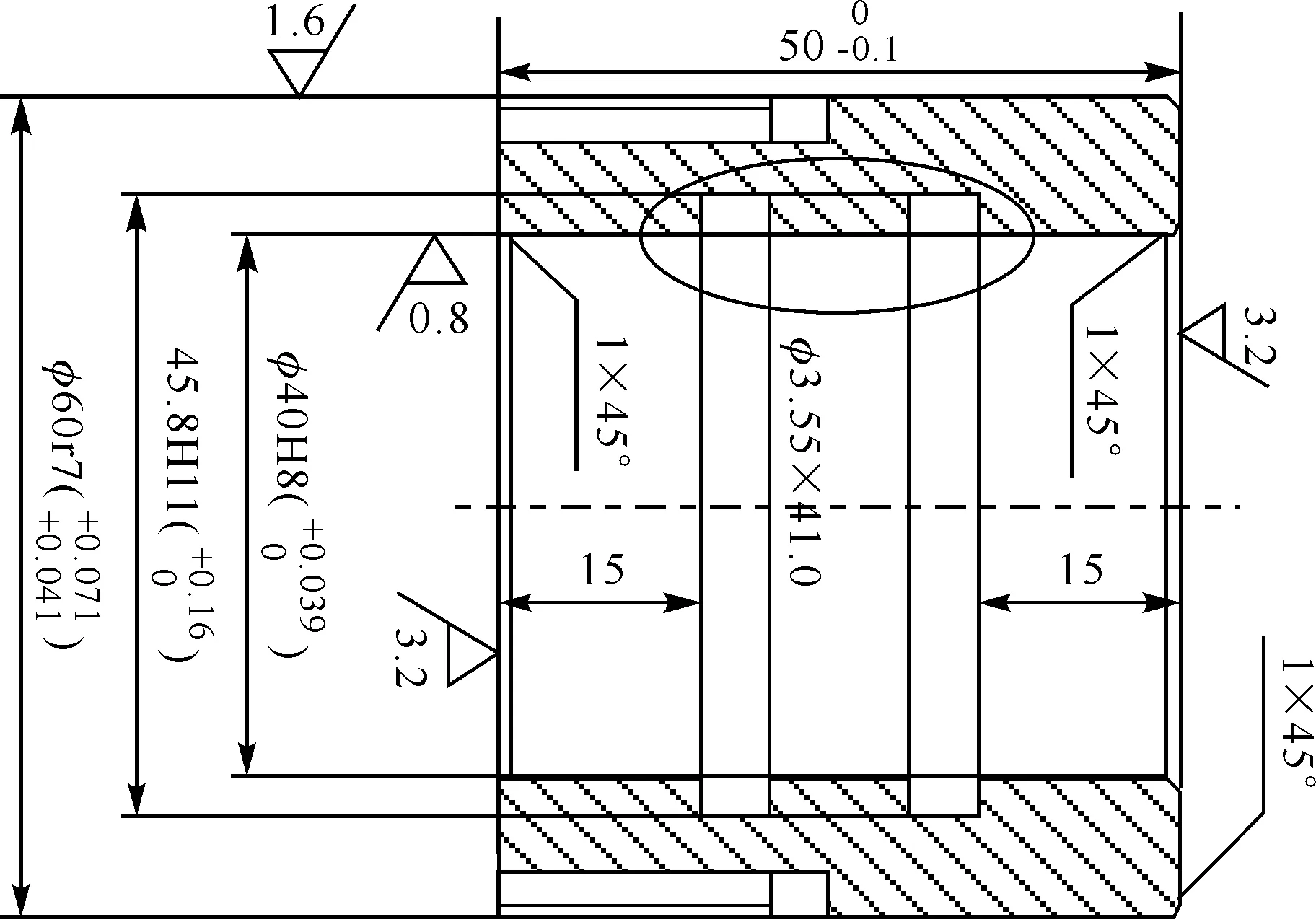

在本次机组小修时更换了品牌为德氏封的密封件。同时对油管座进行简易的改造,在管型座上增加铜套,将管型座内孔扩大至45 mm,深度42 mm,将铜套镶嵌在管型座内孔中,铜套内部加工两道密封槽,密封槽安装2道φ30×2.65 O型密封圈,铜套加工图见图1。当恢复轴在往复运动时,即使密封件损坏的情况下只会出现恢复轴与管型座铜套之间刮擦,可有效为避免恢复轴表面损伤。

图1 铜套加工图

3 结 语

经过对管型座改造解决了浆叶接力器开腔油窜至轮毂增压油系统的问题,防止恢复轴表面再次出现刮擦的痕迹。成功解决了机组运行过程中存在的问题,改造后运行至今该机组未出现高位轮毂油箱溢油问题。