水轮机调速器低频振动故障分析与处理

2019-11-07董文婷

周 伍,董文婷

(长江电力股份有限公司,湖北 宜昌 443002)

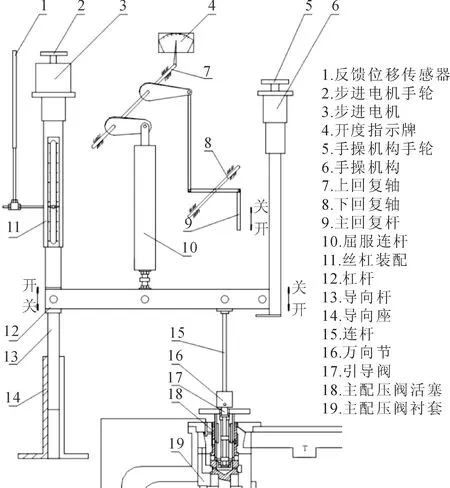

葛洲坝电站12号机组属大型轴流转桨式水轮发电机组,单机容量150 MW,设计水头18.6 m,额定转速62.5 rpm。调速器为能事达公司WBST-150-4.0型微机步进电机式导轮叶双调节调速器(见图1),采用步进电机+主配压阀的结构形式,主配直径150 mm,系统额定油压4.0 MPa,是带机械位移反馈的二级调速系统,其导叶、轮叶机械位置信号均采用钢丝绳反馈,通过杠杆作用在引导阀上实现机械自复中功能。

图1 调速器轮叶侧结构示意图

1 故障现象

葛洲坝电站12号机组在年度例行检修后,进行调速器动作试验时,发现每次操作轮叶时,轮叶侧主配压阀均出现持续的低频抽动现象,并引发轮叶侧引导阀及杠杆、反馈装置、调速油管路乃至机头受油器处均出现3 Hz左右共振,且各部位振动幅度较大,必须通过动作手操机构,在反馈杠杆处施加作用力,方能遏制振动。

2 故障检查与分析

经过试验确认,轮叶侧出现低频共振的概率约在70%左右,与操作平稳性有一定关系,在轮叶极限位置更容易引发共振,而导叶侧多次试验未出现此类现象。现场检查了轮叶反馈钢丝绳、导向滑轮以及重锤均在正常工作位置,轮叶引导阀、主配压阀以及杠杆导向杆均能够灵活动作,未见调速器机械部件存在异常情况[1]。

由于修前无类似缺陷的记录,而本次检修工作中更换了调速器轮叶侧屈服连杆内的弹簧,增大了弹簧K值以提高调速器响应速度和自复中能力,故初步分析是因为更换屈服弹簧降低了轮叶调速器的缓冲能力,调节过程中产生了液压冲击引发共振。基于此分析,调低屈服弹簧预紧力无果后,回装了原屈服机构组件,但轮叶操作试验仍出现调速系统共振[2]。

多次试验过程中,我们注意到,机组机头罩受油器处共振幅值达2 mm左右,而且偶尔出现的正常无共振操作中,在轮叶调节启动和停止的瞬间,机头罩及受油器也有一定程度的振动。经过甄别,在无共振操作中,轮叶操作油管的振动,越靠近受油器处越强烈,靠近主配压阀侧反而几乎无振动,因而推断每次操作受油器处产生了异常振动,并且向外部传导[3],这是否会是调速器共振的激振源呢?

现场检查我们发现,虽然轮叶反馈装置自身工作状态正常,但有2个反馈钢丝绳的导向滑轮安装在受油器外罩上(见图2),在每次轮叶操作过程中,受油器外罩振动都会直接带动导向滑轮振动,从而造成钢丝绳位置反馈信号发生变化,一旦这种变化超出了整个反馈装置的死区范围,就会拉动轮叶引导阀偏离中间位置,启动一次反方向的轮叶位置调节。而由于每次受油器罩的振动速度极快,其所引发的位置反馈信号变化比较激烈,一旦变化量突破反馈装置死区,则引发的引导阀回调表现也较激烈,必然造成受油器的再次反向大幅振动,从而形成“受油器→反馈装置→调速器→受油器”的一个循环,形成低频共振[4]。

在多次试验中,这一低频共振的传递路径分析得到了反复验证。

图2 轮叶受油器结构图

3 故障处理

显然,根据我们的故障分析,消除调速器低频振动缺陷的重点在于遏制每次轮叶调节过程中受油器的初始振动。

实际上,我们从图2轮叶受油器结构图上可以看出,轮叶操作过程中,受油器必然会受到液压油冲击,并产生一定的振动,尤其是轮叶开启动作时,受油器整体受向上的液压力冲击最大。但根据我们多年运行经验,通过机组调速器的系统设计以及受油器的结构设计,这一冲击引发的振动几乎控制在了不可人为感知的范畴内[5]。为什么12号机组在每次轮叶操作中受油器处都产生如此明显的振动呢?

据观测,机组上机架在受油器初始振动中稳定性良好,为此,我们检查了受油器底部与上机架之间的把紧螺栓。发现受油器底部的24个M30螺栓出现了严重的松动情况,最大松动量达到约3 mm(见图3)。

图3 受油器底部把紧螺栓松动情况图片

初步紧固受油器底部把紧螺栓后,重新进行轮叶操作试验,并且重新安装了新的屈服连杆组件,受油器初始振动控制良好,未再次出现调速系统共振情况,这也直接证明了故障分析和处理的思路是正确的。

为了进一步明确受油器把紧螺栓松动的原因,我们逐个检查了把紧螺栓,发现大部分尼龙绝缘套的肩部都存在压损情况,个别甚至已经完全破裂分离,对此我们更换了该部位全部绝缘套,新绝缘套选用了更高强度的环氧材质。

据此我们还排查了其他机组相同部位绝缘套以及把紧螺栓的运行情况,发现该部位绝缘套主要采用了尼龙和环氧两种材质,其中几台采用尼龙材质绝缘套的机组,部分存在类似12号机组的绝缘套压损、螺栓松动的情况(见图4),为此我们安排了择机统一处理。

图4 尼龙绝缘套受损情况图片

4 结 语

葛洲坝电站12号机组受油器把紧螺栓使用的尼龙绝缘套运行时间过长,在受油器长期冲击振动下加速损坏,恰逢在本次检修中更换轮叶侧屈服连杆后,调速器自复中能力提高、缓冲能力下降,轮叶操作试验时开始出现低频共振,更加剧烈地破坏尼龙绝缘套,导致即使恢复原屈服连杆后,调速器轮叶侧仍然出现严重的低频共振。通过更换绝缘套、紧固受油器把紧螺栓,顺利消除了此项故障。

调速系统对整个水轮发电机组的安全稳定运行至关重要,此次葛洲坝电站12号机组例行检修中,及时发现并消除了调速器轮叶侧低频共振这一重大故障,有效保障了调速系统乃至整个机组的安全稳定运行。整个过程思路清晰、判断准确、行动迅速,排除了屈服连杆等干扰信息,找到了“受油器→反馈装置→调速器→受油器”的共振循环机理,查明了受油器异常振动的原因,并在全站范围内进行相关设备的普查并安排处理,一定程度上体现了电站的设备管理水平,其中的思路与方法以及发现的问题,值得同类型电站参考、借鉴。