有限元分析在变速器轴承挡板开发中的应用

2019-11-07葛成荣

葛成荣

(常州铁道高等职业技术学校,江苏 常州 213011)

1 螺栓断裂

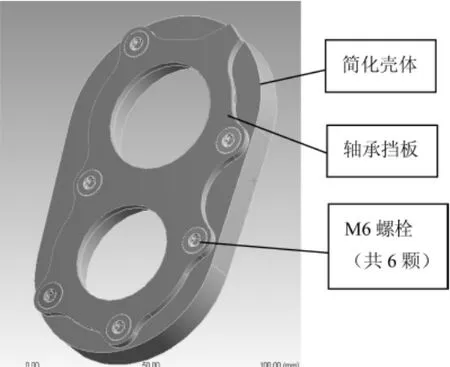

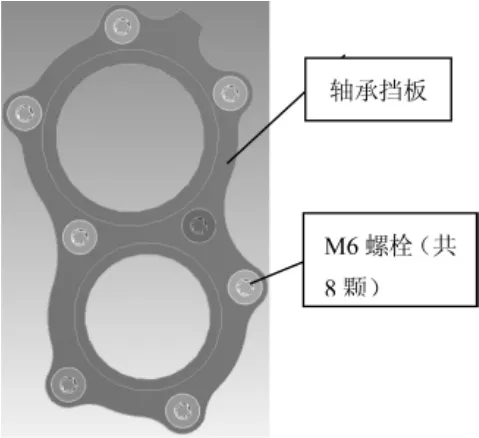

众所周知,轴承挡板是一个尺寸较大、厚度偏小、结构单薄的盘形零件。变速器轴承挡板在工作中需要承受较大的轴向力。某变速器在做试验时发生轴承挡板组件中的一颗螺栓发生断裂,轴承挡板组件如图1所示。

图1 轴承挡板组件

图2 轴承挡板组件有限元模型

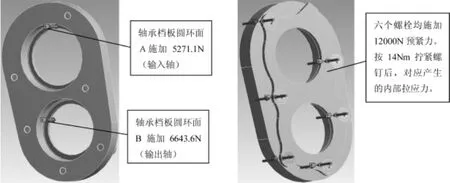

根据最大工况下的受力,对该螺栓进行有限元分析,并建立有限元模型,为了简化分析,对壳体取了一部分,而且简化了结构,如图2所示。

1.1 加载条件

变速器在一档100%扭矩条件下的载荷,如图3所示,本计算所取发动机扭矩按140Nm输入,实际发动机最大扭矩为135Nm,高于3.7%,所得到的输入轴和输出轴的力值均如此。

图3 变速器在一档100%扭矩条件下的载荷情况

1.2 约束条件

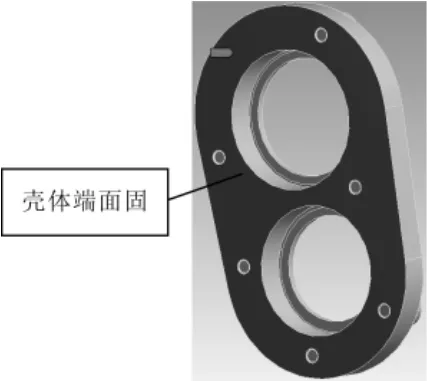

由于变速器壳体是固定在发动机上,所以将简化成如图所示的壳体端面固定,如图4所示。

图4 壳体端面固定简图

1.3 计算结果

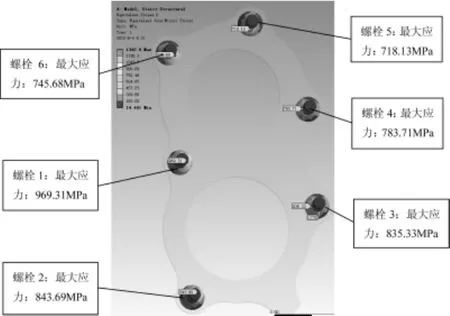

图5 螺栓应力云图

通过图5所示的螺栓应力云图分析,发现螺栓1的应力最大,为969.31MPa,该螺栓材料为35Cr-Mo,强度等级为10.9级,该螺栓的最低抗拉强度为1040MPa,由于螺栓1计算的应力为969.3MPa,接近该螺栓抗拉强度的下限,考虑个别零件质量不稳定性,故存在一定的断裂风险。

2 结构改进

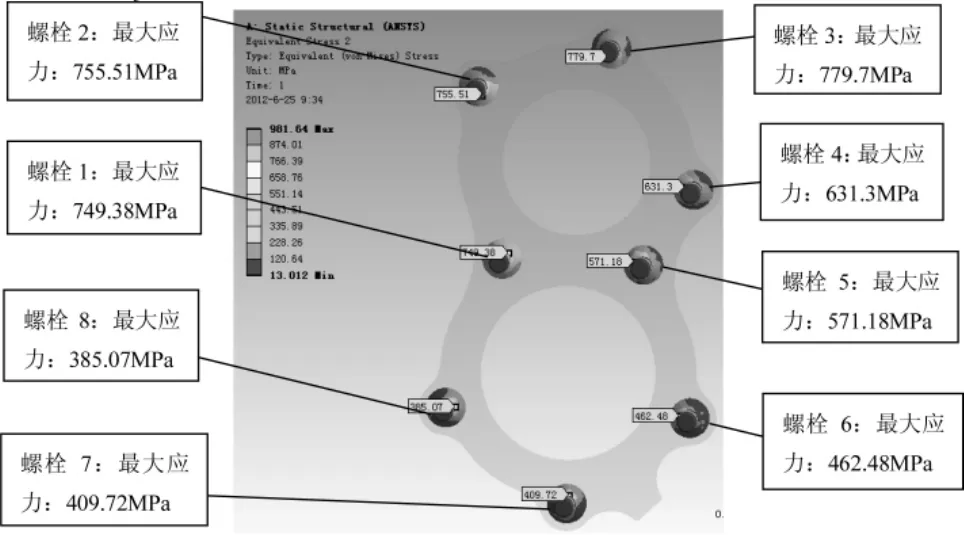

现对该结构进行改进设计,设计方案中的8颗螺钉布置如图6所示。

图6 原设计方案

对该螺栓进行有限元分析,有限元模型如下:为了简化分析,对壳体取了一部分,而且简化了结构,如图7所示。

图7 螺栓有限元模型

加载条件与约束按前述条件不变,计算结果如图8所示。

图8 螺栓加载计算

通过以上分析,发现螺栓3的应力最大,为779.7MPa,低于该螺栓的抗拉强度为1040MPa,比6颗螺钉时最大应力降低19.5%。经过大量装配试验验证,该轴承挡板的所有螺栓未再发生断裂现象,完全满足使用要求。

3 结 论

通过仿真,有限元计算得到的螺栓装配的应力很好地表征了各螺栓的实际应力分布,通过以上两种结构对比分析,M6螺栓为8颗时,最大应力下降19.5%,更为可靠。在结构允许的情况下,压板厚度应尽量加厚,以减小压板变形对螺钉应力的加大。