自协调多柔性并行装配线的设计与研发

2019-11-07夏启超刘立杰段彩云

于 翔,夏启超,王 昊,刘立杰,段彩云

(山东商务职业学院机电工程系,山东 烟台 264670)

随着新兴技术的迅猛发展,大数据、互联网+、智能制造、VR技术已经成为新时代产业经济发展的主流。市场中订单需求不断增多的同时,与其对应的质量要求也在增大,多样化、多维度、多形态的技术发展空间不断拓宽,制造业生产模式已由单一化、大批量转变为复合型、多品种[1]。面对当前激励的市场竞争环境,企业需要拥有灵活机动的反应机制,生产可供选择的全型号、高品质产品,以满足市场需求。因此,为了避免同质化风险,自动化生产线的升级改造成为了很多以机械产品为主的实体企业的首选方式。但是传统的流水线生产模式虽然结构简单,但是缺乏及时性(JIT)和规范化,超额生产和配件的反复搬运提高了物资管理成本和人力成本,装配精度难以有效保证,尤其是当供需关系发生不稳定波动时,流水线往往不负重荷,停产现象时有产生,难以满足小批量多品种的生产要求。近年来,由于高科技产业拉动的大幅提升,高精度、高效率和高稳定性的多自由度机器人技术日趋成熟和完善,在机械制造业中,被广泛应用于产品加工和装配,逐步取代复杂人工作业,对实体经济的发展起到推动作用[2,3]。然而,同时实现工件抓取和装配的全自动化生产线尚处于实验阶段,适用于复杂表面的特殊机械手也属于行业空白。

1 装配线系统设计

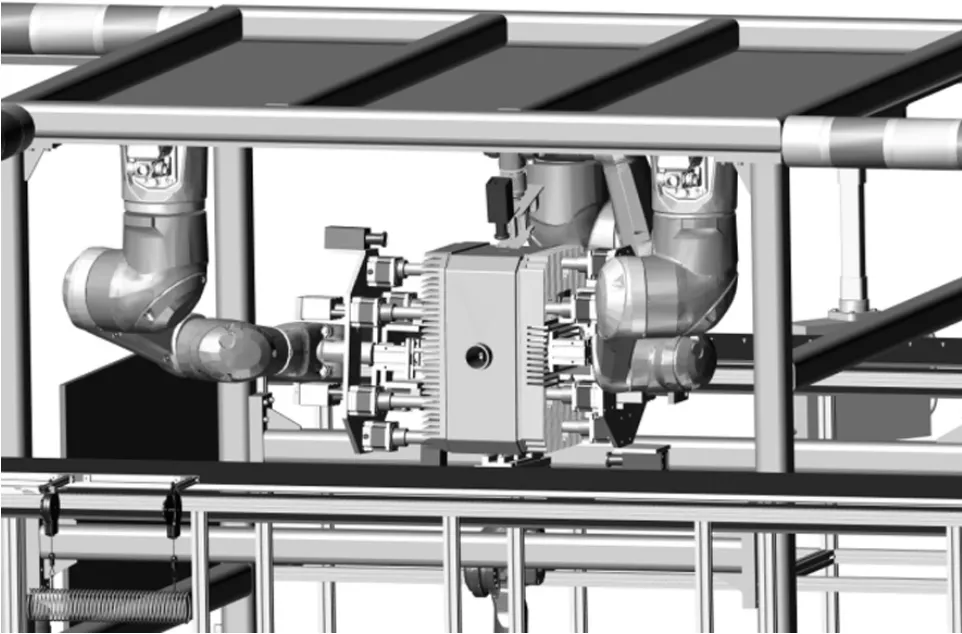

通过企业调研,依托某型号齿轮泵工装技术要求,开展以提升自动化生产效率为目标的并行工程研究,自主研发了自协调多柔性并行装配线。该系统由主体框架、控制模块、执行模块、安全模块、显示模块和照明模块构成,其中安全执行模块配置了泵体抓取机器人、铭牌镶嵌机器人和两台泵盖装配机器人。通过各机器人高精度、自协调配合,完成齿轮泵泵体、铭牌和全部螺栓的一次性装配工作,降低工人劳动强度,缩短节拍时间,提高企业生产效率及产品质量。

1.1 主体框架与控制模块

主体框架与控制模块由承载安装平台、电气控制柜和压气机组成,其主要作用是提供机器人抓取所需的动力,并作为各机器人支撑的着力点。主体框架与传送带直接对接,分为上下两层。

1.2 执行模块与安全模块

执行模块由四台机器人组成,分别是安装在主体框架底部的泵体机器人MH225、吊装在主体框架顶部的两个泵盖装配机器人TX2-90和一个铭牌抓取机器人TX2-90。每个机器人负责相应配件和半成品的识别和抓取,在各自的运动包络内完成指定动作。主体框架周围加装有光栅传感器,形成防护壁垒,防止机器人高速运转时造成人员伤害。

1.3 显示模块与照明模块

显示模块安装在装配线侧面,由看板显示屏和计算机操作台组成,方便操作人员及时查看装配线功能运转情况。在主体框架顶部装有照明系统和安全警示灯,操作人员可以在装配线的任何角度观察产品的装配情况,及时发送配件补充信息,做出适度调整。

2 装配线功能介绍

2.1 理论模型

假设某项产品的装配工作任务含有n个工序,单个工序节拍时间为Tn(n=1,2,3…),完成整个工作任务所需时间为T总=T1+T2+T3+…+Tn。所以,传统流水线属于串行生产方式,工作任务的总时间受到各环节单个工序节拍时间影响。如果采用并行生产方式的理念,对部分工序进行合理的整合和压缩,可以有效缩短装配总时间,并且提高装配线的鲁棒性和柔性。改进之后,整个工作任务所需的时间变为T改=min(T1,T2,T3…Tn)。

2.2 产品描述

本企业生产的齿轮泵由五部分装配而成,分别为左端盖、泵体、右端盖、铭牌和螺栓。企业原生产线采用串行装配模式,为了满足生产线24小时运行,需要超额生产装配件,并额外分配人力反复进行搬运,造成库房紧张,物资管理成本较高;串行生产线生产节拍时间由耗时最长的工序决定,整体效率难以提升;生产线自动化水平难以提升,装配精度不能保证;整个流水线的布局占地太大,重复性装配工艺太多,工人活动空间太大,例如螺栓安装等繁琐动作占用时间太长。

2.3 实施流程

执行系统主要进行齿轮泵装配工作,首先将齿轮泵分为三部分,第一、三部分为齿轮泵两侧左、右泵盖,第二部分为齿轮泵泵体。该生产线启动之后,安全光栅开启并开始实时监测,流水线开始运行,吊装在主体框架上方的三台TX2-90机器人(两台泵盖机器人、一台铭牌机器人)以及装在框架底部MH225泵体机器人同时开始运转。

工作过程中,泵体放置在底层传送带上,到达位置后由MH225泵体机器人进行抓取并移至指定位置,在抓取时由于泵体本身具有抓取沟槽和机器人信标设计,可以通过分别装在四台机械手上的视觉传感器进行高精度定位,进而实现抓取。同时两个泵盖机器人TX2-90位于传送带上方,由吊装在机械手转接板上的电机逐次开始对装在生产线上的螺钉进行吸附,通过机械手转接板上的气缸动作改变机械手转接板状态,通过视觉传感器的高精度对接完成上下端盖的吸附动作,并移动至MH225泵体机器人的运动包络内由视觉传感器进行位置识别,实施泵体定位安装。铭牌机器人TX2-90通过机械手上的视觉传感器定位铭牌螺钉,通过夹取气缸装夹铭牌并移至MH225泵体机器人的运动包络内再次通过视觉传感器实现定位安装。最后三台TX2-90机器人同步进行装配。齿轮泵总装完成,由MH225泵体机器人将装配完成的齿轮泵放置传送带送往下一工序,其工作流程,如图1所示。

图1 齿轮泵自协调装配

3 装配线的主要特征

3.1 低强度高效率分配方案

根据产品规格和外形尺寸,各机器人可以自由调整工作节拍时间,同步并行协调装配,一次性完成产品所需的所有装配工序。每个制造单元只需一名操作人员进行控制,节省人力成本,提高生产效率,基本满足小批量多品种的企业生产需求。

3.2 免工装多维度结构布局

通过机器人之间“握手”配合,减少工装胎具的使用,企业无需胎具维护极大地降低了生产成本,四条传送带并行排布的复式结构设计可以有效利用厂房三维空间,减少厂区占地面积,提升利用率。

3.3 自识别高精度装配系统

机器人末端加装视觉识别系统。在抓取工件时,可通过信标提高抓取精度,进行工件和位置识别。工作中,机器人可以进行快速移动后的二次高精度定位,提升移动速度的同时,以保证装配精度,提升系统的容错纠错能力。

3.4 多用途一体化执行元件

为了实现工件抓取与螺栓安装同步完成,执行系统采用力-位混合型机器人末端执行器。该执行器由U型转接板、多自由度电机、夹取气缸、视觉传感器等组成。相比较常规型载荷执行器和搬运执行器,该执行器通用性更好,易于动静态控制切换,适合复杂平面的抓取和安装,应用领域更为宽泛。

4 结语

自协调多柔性并行装配线采用并行工程的设计理念,在一定程度上提高了生产装配过程中的柔性能力和生产效率,改善了产品装配作业中的人机关系和生产环境,与精益生产、敏捷制造和小批量定制等当前先进制造模式相切合,为其它先进制造系统的创新研发提供了参考和借鉴。