微型货车后钢板弹簧断裂原因研究

2019-11-07ZhangYong

张 勇 Zhang Yong

微型货车后钢板弹簧断裂原因研究

张 勇

Zhang Yong

(江西昌河汽车有限责任公司技术中心 整车管理部,江西 景德镇 333002)

微型货车是城乡货运的主要工具之一,钢板弹簧作为车辆的承载部件会影响行车安全。针对某微型货车后钢板弹簧的副簧断裂失效问题,从副簧断裂口宏观形貌、材料成分、硬度、金相组织、后钢板弹簧整车布置及承载力校核等方面进行详细分析,得到后钢板弹簧副簧的断裂机理。结果表明:副簧断裂口宏观形貌存在多个疲劳区,材料成分符合60Si2Mn要求,硬度为42.35 HRC,金相组织为回火屈氏体,后钢板弹簧的主簧承受6 669 N载荷时应力为450.7 N/mm2,副簧承受2 641 N载荷时应力为248.8 N/mm2,均符合设计要求;但后钢板板簧与梁架上支点间距离设置不合理,较小的距离使副簧起作用较早,且支架与副簧开始时为单边接触,不利于整架板簧均衡承载,最终导致副簧早期疲劳断裂。

微型货车;后钢板弹簧;断裂失效;早期疲劳断裂

0 引 言

随着国内经济的快速发展,城乡基础建设得到明显改善,县乡公路网络持续完善,微型货车替代农用车成为小宗商品,如水果、蔬菜、水产品等的主要运输工具[1]。根据微型货车功能和使用特点,其悬架结构形式主要以钢板弹簧式非独立悬架为主。钢板弹簧作为车辆的承载部件,是行车安全的重要影响因素之一。

针对某微型货车整车在道路试验中后钢板弹簧的副簧发生断裂失效的问题,从板簧断裂口宏观形貌、材料成分、硬度、金相组织、整车布置及承载力校核等方面进行了详细分析,得到后钢板弹簧副簧的断裂机理,为微型货车钢板弹簧设计提供一定的理论指导。

1 问题说明

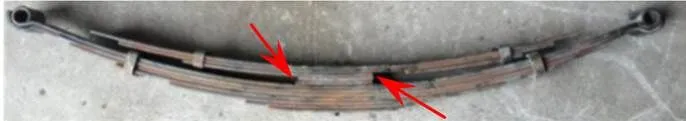

随机选取两辆某微型货车进行整车道路试验,路试总里程为25 000 km。当路试进行到15 400 km时,对整车进行检查时发现其中一辆车后钢板弹簧的第1片副簧发生断裂,另一辆车副簧出现裂纹,随后为两辆车更换新的钢板弹簧继续进行道路试验。当两辆车完成整个道路试验后,检查后钢板弹簧时,发现已更换了钢板弹簧的两辆试验车均出现第1片副簧断裂失效,断裂形式如图1所示。因此,对后钢板弹簧的副簧断裂原因进行分析,优化微型货车后钢板弹簧的设计及布置,提高车辆的质量。

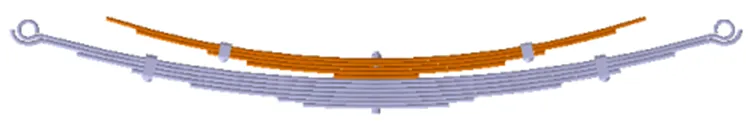

图2为正常后钢板弹簧示意图。该微型货车的后钢板弹簧由7片主簧、4片副簧以及主簧和副簧间1片垫片共同构成,每片副簧的厚度为7 mm。断裂的副簧长度为460 mm,左右端断裂后,剩下部分[YN12] ,如图1所示。图3为后钢板弹簧在整车上的布置图。由图3可知,车架上设置了前、后两个支架,在整车承受载荷时,副簧首先与副簧支架接触,副簧起作用承受载荷。副簧支架的设置问题是副簧出现断裂失效的主要原因。

图1 后钢板弹簧断裂件示意图

图2 后钢板弹簧示意图

图3 后钢板弹簧整车布置图

2 原因分析

2.1 宏观形貌分析

图4为第1片副簧断裂件断口的宏观形貌图。由图4可知,断口存在A、B、C 3个主要疲劳起源区,然后逐渐扩展,最终撕裂断开。主要原因为装配前主、副簧中间垫片为直片,装配后垫片被压成与主簧第1片凹面及副簧第1片凸面等曲率,垫片由平面变弧形,垫片两端与副簧第1片凸面形成较大的接触应力,并在垫片的尖角部位(A、B、C 3个区域)形成应力集中点,路试过程中,在应力集中点处形成疲劳起源区。整车道路试验中,由于路况复杂,车轮不断上下跳运动,后钢板弹簧受到交变应力的作用,在应力集中部位发生早期疲劳断裂[2-3]。

图4 断裂件宏观形貌图

2.2 材料成分分析

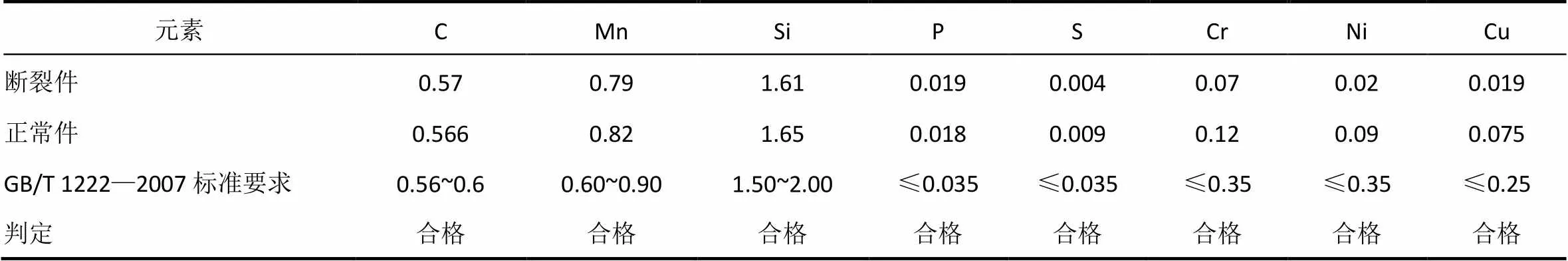

截取断裂片板簧作为化学分析的材料试样,采用DV-2型只读光谱仪对试样成分进行分析,测试结果见表1。

表1 化学成分(质量分数) %

由表1可知,各元素均符合GB/T 1222—2007标准中60Si2Mn材料的要求,表明副簧的材质符合设计要求,副簧断裂问题与材质无关。

2.3 硬度与金相组织分析

在第1片副簧断裂的左、右断裂件靠近断裂口位置各随机选取3个点作为硬度检测点,并采用HR-150A洛氏硬度计进行测试,测试结果为42.1、42.5、42、42.7、42.2、42.6 HRC,6个测试点的硬度值均符合设计要求42~43 HRC,表明副簧断裂与硬度无直接关系。

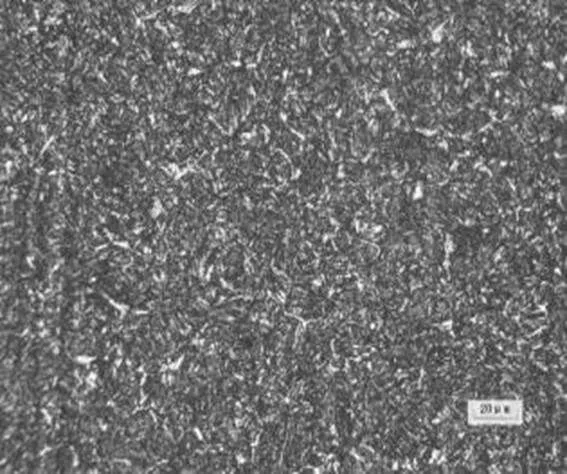

在副簧断裂片断口未经腐蚀情况下,采用光学金相显微镜观察断口金相组织,金相组织如图5所示。由图5可知,副簧断裂片的金相组织基体为回火屈氏体,其中白色点状物为碳化物组织,回火屈氏体有较高的屈服极限及弹性极限[4],从金相组织可确定副簧断裂与热处理工艺无关,进一步表明后钢板弹簧的热处理工艺符合设计要求。

图5 金相组织图

2.4 整车布置校核

对后钢板弹簧断裂件进行弧高测量,左右件的总弧高测试值分别135 mm、134 mm[YN13] ,副簧弧高测试值分别为57 mm、57 mm,后钢板弹簧弧高设计为:总弧高(132±6)mm、副簧弧高(55±6)mm,路试后钢板弹簧样件的弧高均符合设计要求。

实车测量,副簧前点与副簧支架的距离为38 mm,副簧后点与副簧支架的距离为62 mm,前、后距离值差异较大,并且均小于设计值75mm,导致副簧起作用过早,且副簧前、后受力不均,引起早期疲劳断裂。

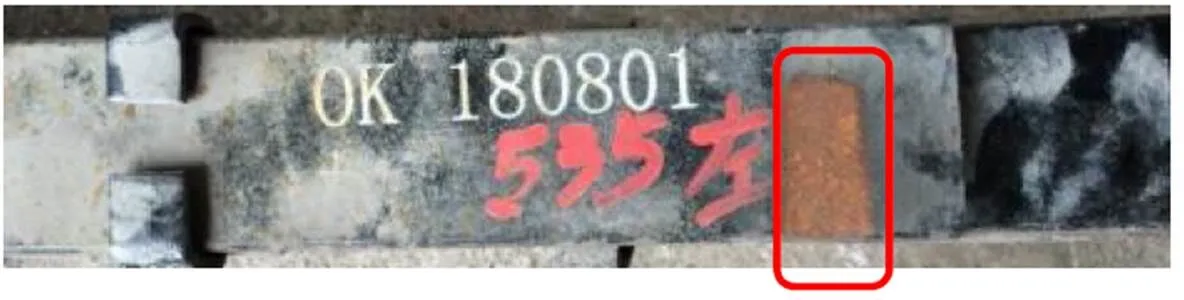

副簧支架与副簧接触点为不完全接触,会使后钢板弹簧的受力均衡性被破坏,副簧受力不平衡易引起疲劳断裂。从整车道路试验后钢板弹簧的副簧摩擦痕迹可知,副簧支架与副簧单边接触,如图6所示,副簧支架的设置不合理是引起副簧断裂的主要原因[5]。

图6 副簧支架接触部位局部图

2.5 承载力校核

对整车道路试验后的后钢板弹簧进行满载静应力测试,测试结果为:主簧承受6 669 N载荷时,静应力为450.7 N/mm2,副簧承受2 641 N载荷时,静应力为248.8 N/mm2。根据钢板弹簧一般设计要求,车辆满载下主簧的静应力为450~540 N/mm2,副簧的静应力为200~250 N/mm2。可以看出,后钢板弹簧静应力均符合设计要求,表明后钢板弹簧承载力设计正确,不是因为承载力不足引起副簧断裂。

3 结 论

(1)后钢板弹簧的第1片副簧断裂口宏观形貌存在多个疲劳起源区,在交变应力作用下,导致第1片副簧发生早期疲劳断裂。副簧材料成分符合60Si2Mn要求,硬度为42.35 HRC,金相组织为回火屈氏体,钢板弹簧的主簧承受6 669 N载荷时应力为450.7 N/mm2,副簧承受2 641 N载荷时应力为248.8 N/mm2,均符合设计要求。

(2)后钢板板簧与梁架上支点间距离设置不合理是第1片副簧早期疲劳断裂的主要原因。较小的距离引起副簧起作用较早,且支点与副簧开始时为单边接触,不利于整架板簧均衡承载,最终导致副簧早期疲劳断裂。

[1]朱欢欢. 我国微型货车发展历程及其农村市场发展态势研究[J]. 市场研究,2008(11):25-28.

[2]丁礼权,丁文胜,董水要,等. SUP10汽车钢板弹簧早期断裂失效分析[J]. 理化检验(物理分册),2018,54(12):924-927.

[3]章德发,付园宁,庹晓丰,等. 轿车前稳定杆连杆断裂原因分析与优化[J].热加工工艺,2019,48(13):172-176.

[4]刘成贵. 轻型商用车少片钢板弹簧疲劳裂纹扩展及动力学研究[D]. 太原:太原理工大学,2019.

[5]朱茂桃,熊梦锦,何志刚,等. 钢板弹簧疲劳分析[J]. 农业机械学报,2006,37(3):149-152.

U463.33+4

A

10.14175/j.issn.1002-4581.2019.05.013

1002-4581(2019)05-0044-03

2019-08-30