前悬架控制臂CAE分析及结构优化

2019-11-07胡春波吴世彪郝俊锋刘维子PengPaiHuChunboWuShibiaoHaoJunfengLiuWeizi

彭 湃,胡春波,吴世彪,郝俊锋,刘维子 Peng Pai,Hu Chunbo,Wu Shibiao,Hao Junfeng,Liu Weizi

前悬架控制臂CAE分析及结构优化

彭 湃,胡春波,吴世彪,郝俊锋,刘维子

Peng Pai,Hu Chunbo,Wu Shibiao,Hao Junfeng,Liu Weizi

(众泰控股集团汽车工程研究院 底盘部,浙江 杭州 310018)

对某SUV车型前悬架控制臂进行分析,通过ADAMS软件提取载荷和通过HyperWorks软件进行有限元分析,典型工况满足设计要求,冲击工况的控制臂弯曲研究较少,通过结构优化,解决了该问题,建立了相关CAE(Computer Aided Engineering,计算机辅助工程)分析标准,提高了整车安全性。

悬架;控制臂;CAE;工况;结构优化

0 引 言

悬架最主要的功能是传递作用在车轮和车架(或车身)之间的一切力和力矩,并缓和汽车驶过不平路面时所产生的冲击,衰减由此引起的承载系统的振动,以保证汽车的行驶平顺性[1]。麦弗逊式独立悬架具有结构简单、紧凑、占用空间小等特点,是汽车上广泛采用的一种悬架结构形式。运动特性关系到汽车操纵稳定性、舒适性、转向轻便性等性能[2]。控制臂作为悬架系统中的关键零件,是悬架传力与导向的核心部件,将作用在车轮上的各种力及力矩传递到车身上,保证车轮沿一定的轨迹运动。

随着汽车工业水平的不断发展,我国的汽车技术取得了长足进步,但与欧美发达国家相比,还存在一定差距,表现在某些核心零部件开发、关键系统匹配与调校、工艺技术能力开发、数据库建立等方面。对于前悬架控制臂,已经建立了一套完整的正向开发流程,能确保在加速、制动、转向、垂跳等工况下稳定工作,但对于车辆冲击路缘石或者深坑这种非常规的滥用工况研究较少。

1 样车及控制臂参数

某SUV车型轴距为2 807 mm,满载质量为2 270 kg。前悬架采用麦弗逊式独立悬架,控制臂呈三角状,如图1所示。一端为球头销,与控制臂一体式设计,省去传统球头销的底座及与三角臂固定的螺栓、螺母,可以减轻质量,球头销和转向节相连,支撑车轮、减振器和车身;另外两端为前、后衬套,与副车架相连,吸收部分冲击和振动,为汽车操纵稳定性和舒适性提供支持。

该控制臂本体采用锻造工艺,材料为6082铝合金,密度为2 700 kg/m3,屈服强度为290 MPa,延伸率为13%。铸铝材料屈服强度为220 MPa,延伸率为7%。传统铁控制臂密度为7 850 kg/m3,锻铝控制臂相对传统铁控制臂减重35%以上,相对铸铝控制臂减重10%,提高了整车燃油经济性。目前市场上出现过某些车型断轴(铸铝控制臂断裂)的问题,锻铝控制臂强度高、延伸率大,能提高整车安全性能。

图1 控制臂结构图

2 控制臂CAE分析

2.1 典型工况CAE分析及验证

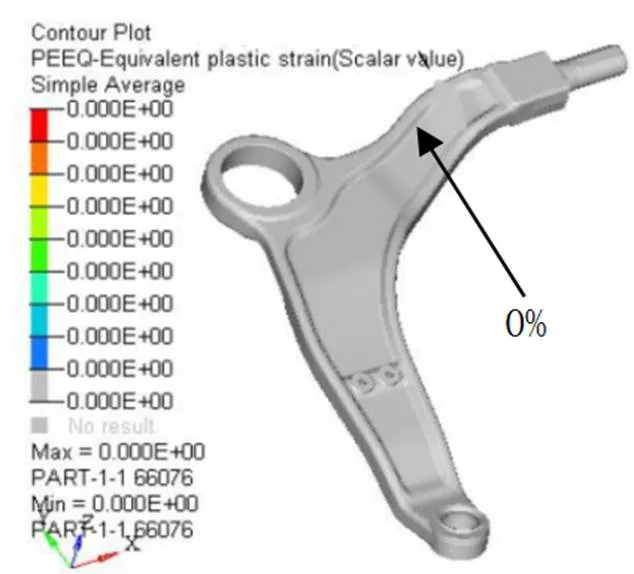

目前整车开发过程中,为模拟汽车在各种路况和正常驾驶条件下的运动情况,建立了启动、制动、转向、颠簸等典型工况。在ADAMS/Car的悬架系统运动模型中提取各工况下的控制臂载荷数据,在HyperWorks中对控制臂进行有限元建模及强度分析,各工况CAE(Computer Aided Engineering,计算机辅助工程)统计见表1;最大应力为238.9 MPa,如图2所示;颠簸路垂跳,塑性应变如图3所示,控制臂结构强度满足设计要求。在后续整车综合耐久试验中,控制臂也顺利通过路试,与CAE分析结果一致。

表1 典型工况CAE统计

图2 前进制动工况最大应力

图3 颠簸路垂跳工况塑性应变

2.2 冲击工况CAE分析及验证

汽车在行驶过程中,误操作不可预见地通过大冲击坑和坎的情况,称为冲击工况,具体工况条件见表2。冲击工况属于滥用工况,各品牌研究较少,CAE分析缺乏加载标准。

表2 冲击工况条件

该控制臂数据冻结阶段未进行冲击工况分析,采用实车冲击试验进行验证,在冲击工况1和3下,控制臂无异常;在冲击工况2和4下,控制臂出现弯曲,未开裂,冲击前、后对比如图4所示。经CAE分析,控制臂屈服应力曲线如图5所示,最大应力值为25 217 N。

图4 冲击试验前、后控制臂

图5 未优化控制臂的屈服应力曲线

2.3 冲击工况CAE分析标准初步建立

参考某北欧汽车品牌,在控制臂冲击工况中,对前轴施加纵向6载荷。在某SUV车型冲击试验过程中,通过六分力采集系统,获取轮心及控制臂等零件的受力,经过数据处理并考虑轴荷转移,初步建立冲击工况CAE分析标准,即单轮施加1.4倍整车满载载荷,不得出现弯曲、断裂等现象,此时该SUV对应的前轴纵向载荷约为5.5。

2.4 控制臂结构优化与验证

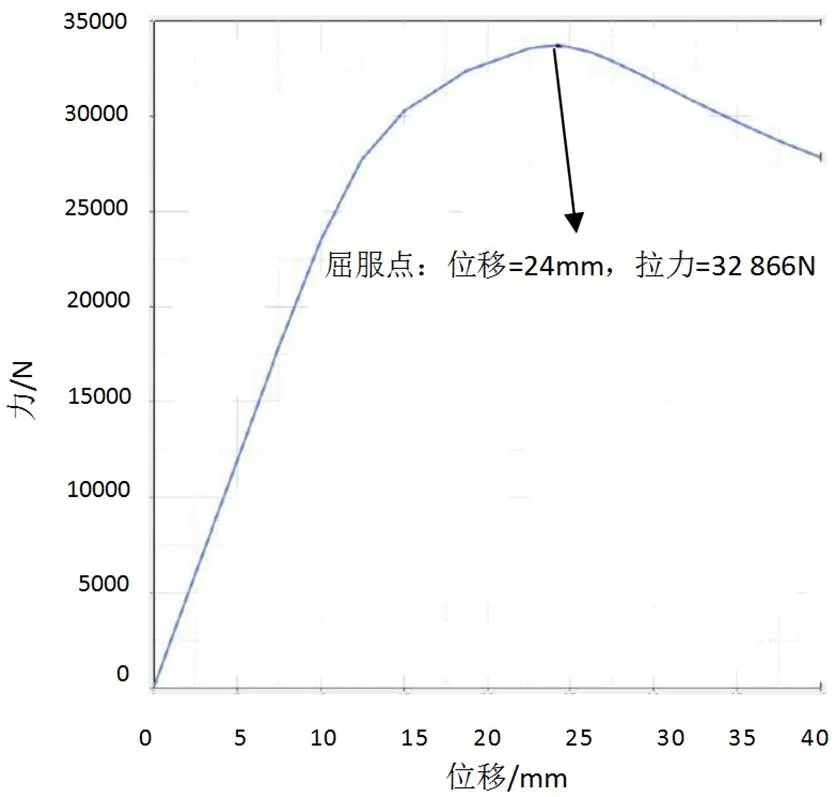

冲击工况属于滥用工况,正常驾驶情况下不会发生,但为提高整车安全和底盘强度,避免客户与4 S店的纠纷与抱怨,决定对控制臂结构进行优化。对原控制臂弯曲区域增加加强筋及填补材料,优化数据如图6所示,经CAE分析,优化控制臂屈服应力曲线如图7所示,最大应力值为32 866 N。在表2冲击工况分析标准下,优化控制臂未屈服。

图6 优化后的控制臂

优化控制臂在原控制臂基础上修模,通过锻造、机加工、装配达到设计状,安装到整车上后进行实车冲击试验,4种冲击工况均通过试验,与CAE分析结果一致,验证了试验冲击工况CAE分析标准的可行性。

图7 优化控制臂的屈服应力曲线

3 结束语

对某SUV车型前悬架控制臂进行研究,CAE典型工况和整车综合耐久试验均满足要求。冲击工况方面,控制臂未进行相关CAE分析,实车冲击试验中,控制臂出现弯曲现象。参考某汽车品牌相关标准,通过实车数据采集及处理,建立了冲击试验CAE分析标准,同时优化控制臂结构,再次进行实车冲击试验,控制臂合格,验证了该标准的可行性。这为控制臂开发积累了经验,建立了冲击工况CAE分析标准,同时加强了底盘强度并提高了整车安全性能。

[1]刘惟信. 汽车设计[M]. 北京:清华大学出版社,2006.

[2]时培成,陈黎卿,韦山,等. 麦弗逊式独立悬架运动分析[J].机械传动. 2008,32(1):84-87,112.

2019-05-10

U463.33.03

A

10.14175/j.issn.1002-4581.2019.05.003

1002-4581(2019)05-0011-03