汽车故障诊断流程与实例分析

2019-11-07杜金凯DuJinkai

杜金凯 Du Jinkai

汽车故障诊断流程与实例分析

杜金凯

Du Jinkai

(北京北汽德奔汽车技术中心有限公司 整车工程部,北京 101300)

汽车在生产和使用的过程中,会产生机械或电气系统故障,工程师运用诊断技术找到故障的成因并维修。简要介绍故障诊断流程,列举故障诊断的实际案例,包括故障现象、诊断过程和解决方案。

汽车;故障;诊断流程;实际案例

0 引 言

汽车故障诊断的主流方法是通过CAN(Controller Area Network,控制器局域网络)总线进行故障诊断[1]。市场上广泛使用德国Vector公司的总线开发设备CANoe(VN1640)进行车辆故障诊断[2]。借助CANoe监测和读取报文,并使用万用表测量能够反映总线通讯特性的技术参数,如CAN总线的通断以及终端电阻等,结合机械和电气系统分析,找到汽车故障的成因后进行维修。

1 诊断流程

汽车故障诊断是一项系统且复杂的工作,为了快速找到故障成因,恢复汽车的正常使用,维修工程师应该掌握诊断的基本流程,并在具体故障的诊断过程中按照基本流程操作,缩短维修时间,提高诊断的准确性。

汽车由电气系统与机械两大部分组成,故障问题主要发生在这两个部分,电气系统的故障问题较多且复杂程度较高。

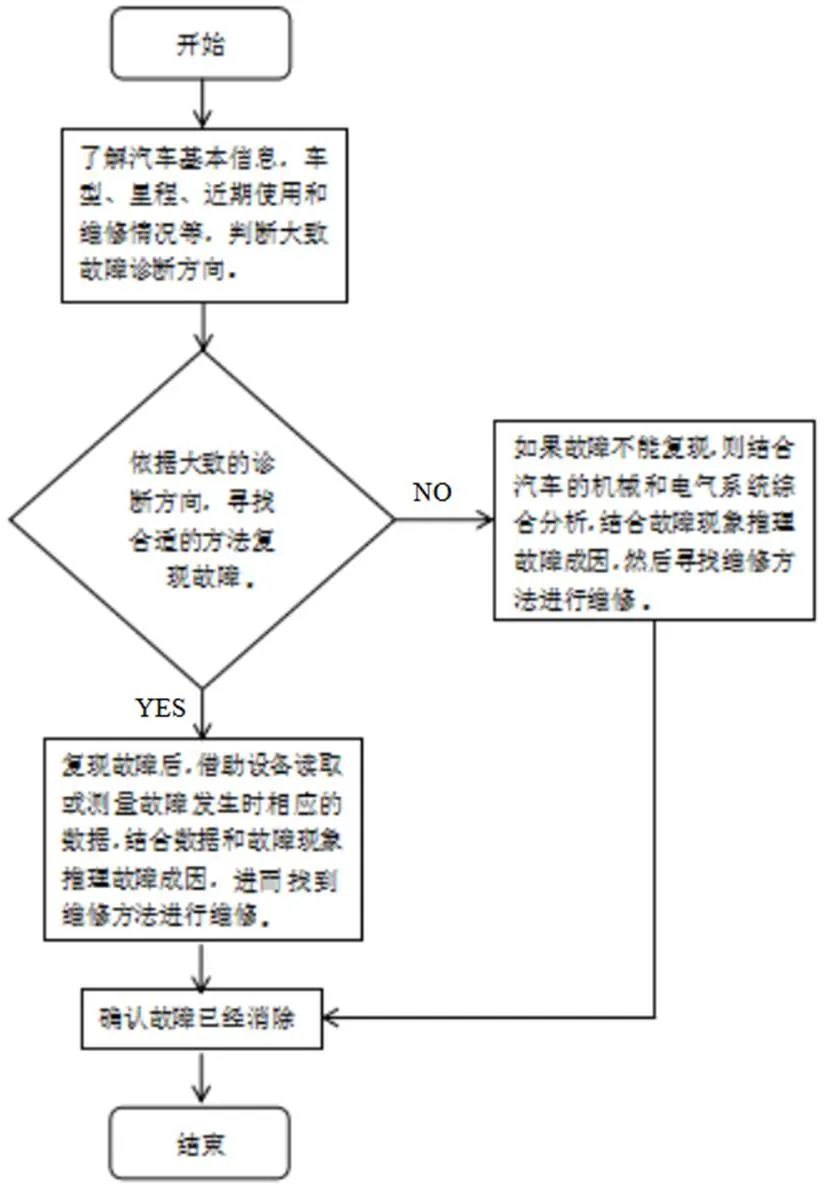

故障出现后,首先了解车辆基本信息,根据近期使用情况判断大致故障诊断方向,复现或取得故障发生时相应的数据,按照数据分析成因,确定维修方法,最后检验故障是否消除。诊断流程如图1所示。

图1 诊断流程

2 实例分析

2.1 ABS(Anti-lock Braking System,防抱死制动系统)故障分析

1)故障现象。

仪表显示的车速值低于实际车速,行驶里程不累加。

2)故障诊断过程。

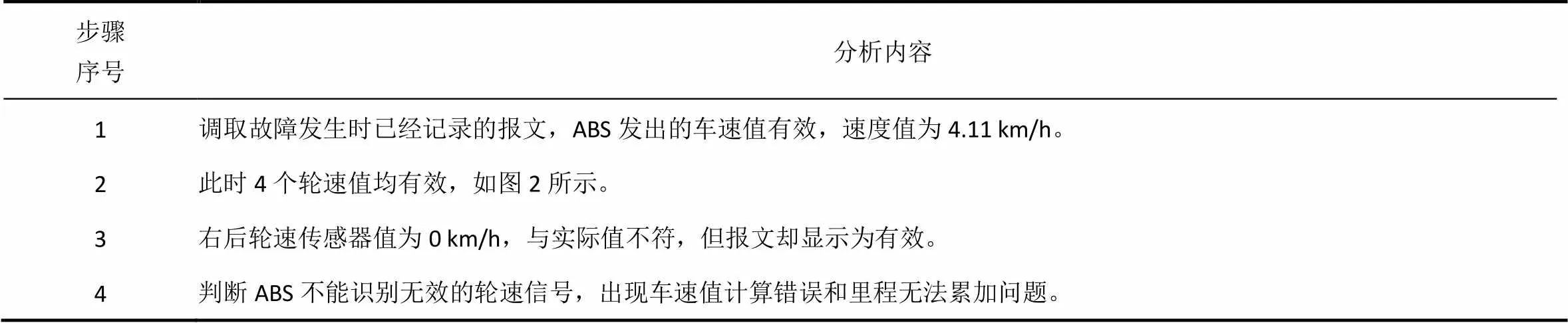

由故障现象可知为电气系统故障。试验车上安装了Vector公司GL3100数据记录仪,无须复现故障,可调取故障发生时的数据进行分析。分析过程见表1。

表1 ABS故障分析步骤

图2 ABS故障报文

3)解决方案。

ABS供应商确认其轮速信号处理策略错误,无法识别出无效的轮速信号,导致显示的车速值远低于实际车速值以及里程不累加的问题。供应商修改ABS轮速信号处理策略,使其能够识别无效的轮速信号。经反复验证,确认故障已经解决。

4)小结。

试验车辆搭载数据记录仪,当发生故障时,可以调取数据,缩短故障分析时间。

2.2 CAN总线通讯故障分析

1)故障现象。

使用CANoe升级网关软件,不能读取网关信号。

2)故障诊断过程。

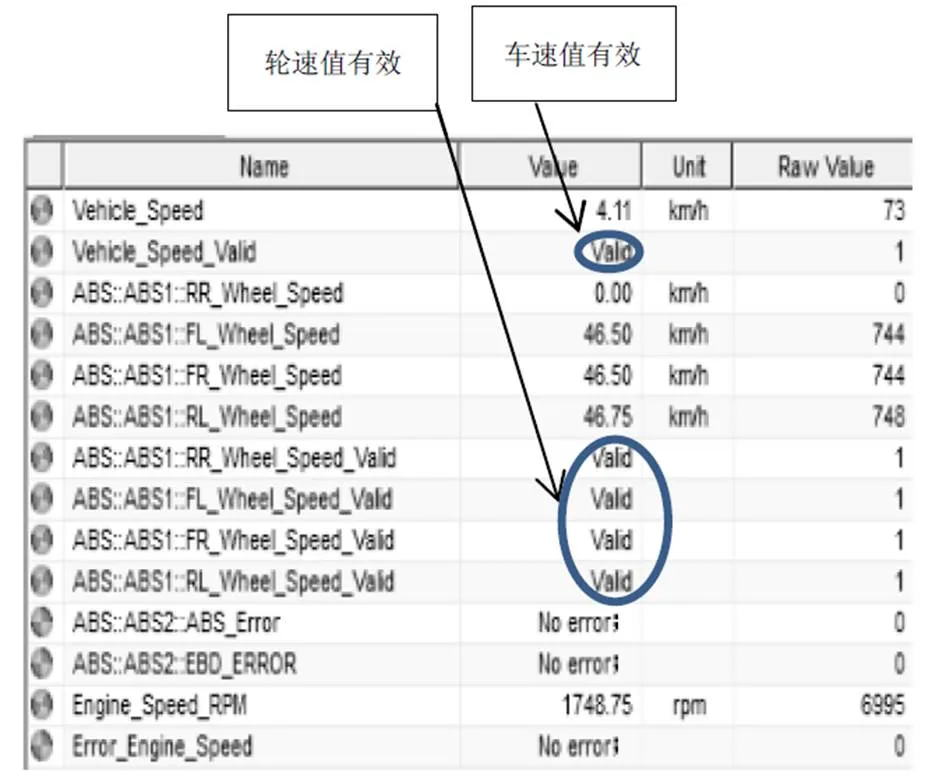

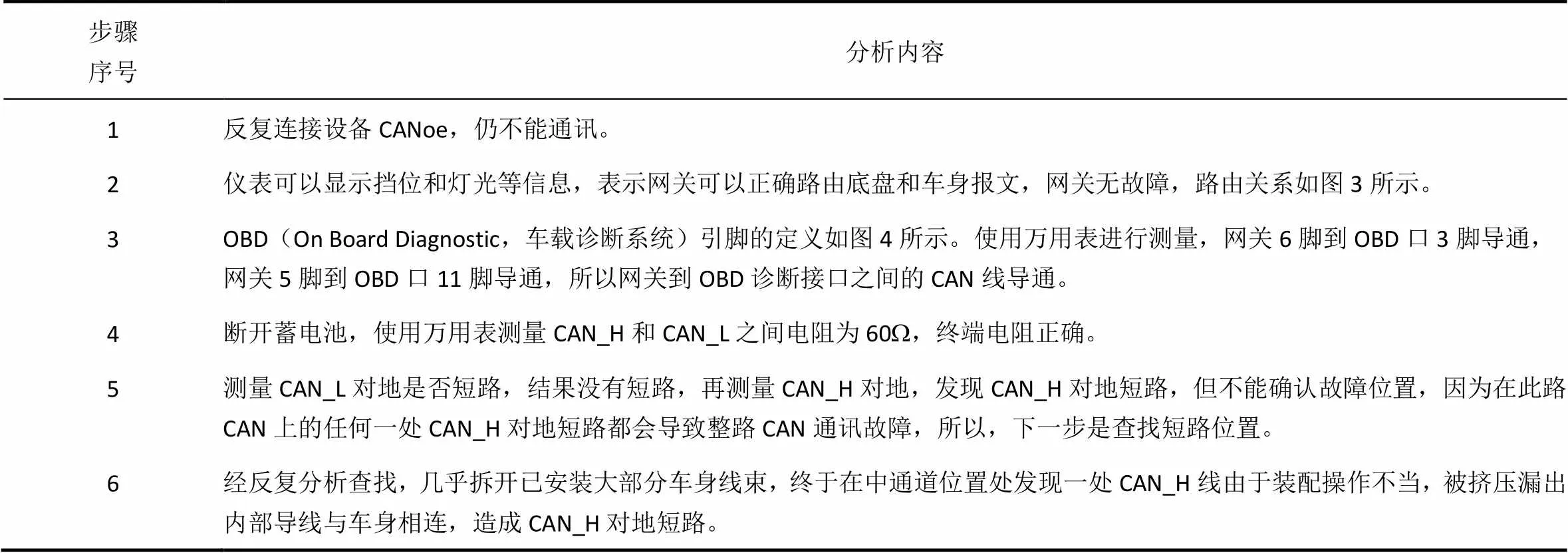

由故障现象可知为电气系统故障。故障存在于刚装配完成的车辆,直接诊断即可,其他相同批次、相同状态车辆无此类故障,分析原因为装配故障。具体分析过程见表2。

表2 CAN总线通讯故障分析步骤

3)解决方案。

重新梳理线束走向和位置,优化线束捆绑方法,去掉此处的分支线束捆绑胶带,所有线束使用一层外部胶带捆绑,减小线束占用空间,避免挤压,并把CAN_H线用胶带缠好,断开与车身的导通,待恢复车辆后,故障消失,确认维修方法正确。

4)小结。

导致故障的原因较简单,但是,故障诊断分析查找的过程比较繁琐。

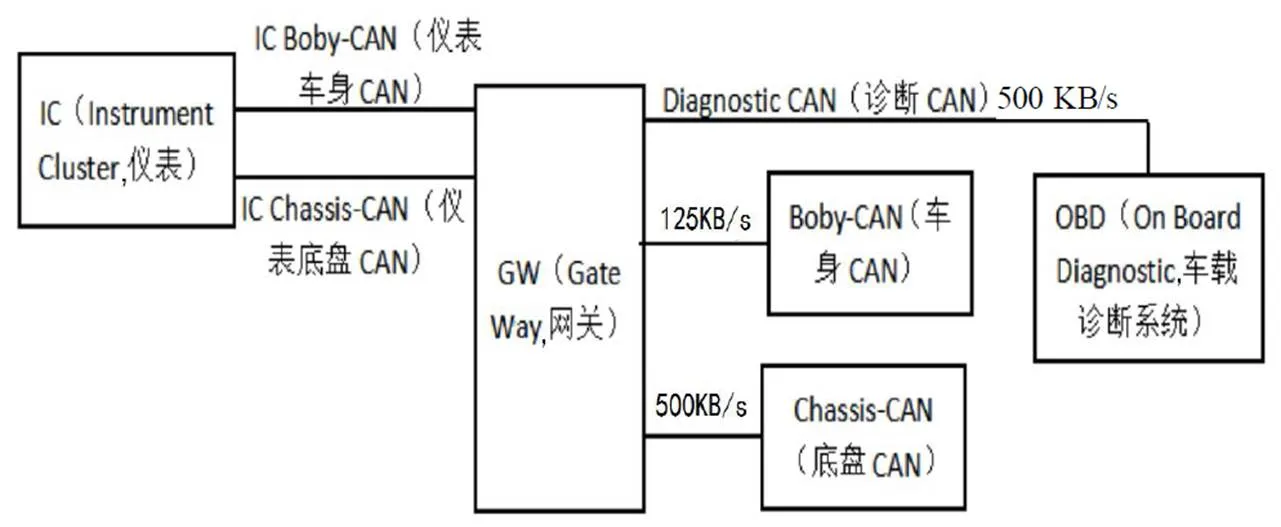

如图3所示,网关的信号路由功能实现仪表与车身网络、底盘网络的信号路由,并提供一路诊断CAN连接诊断口。

图3 网关路由关系

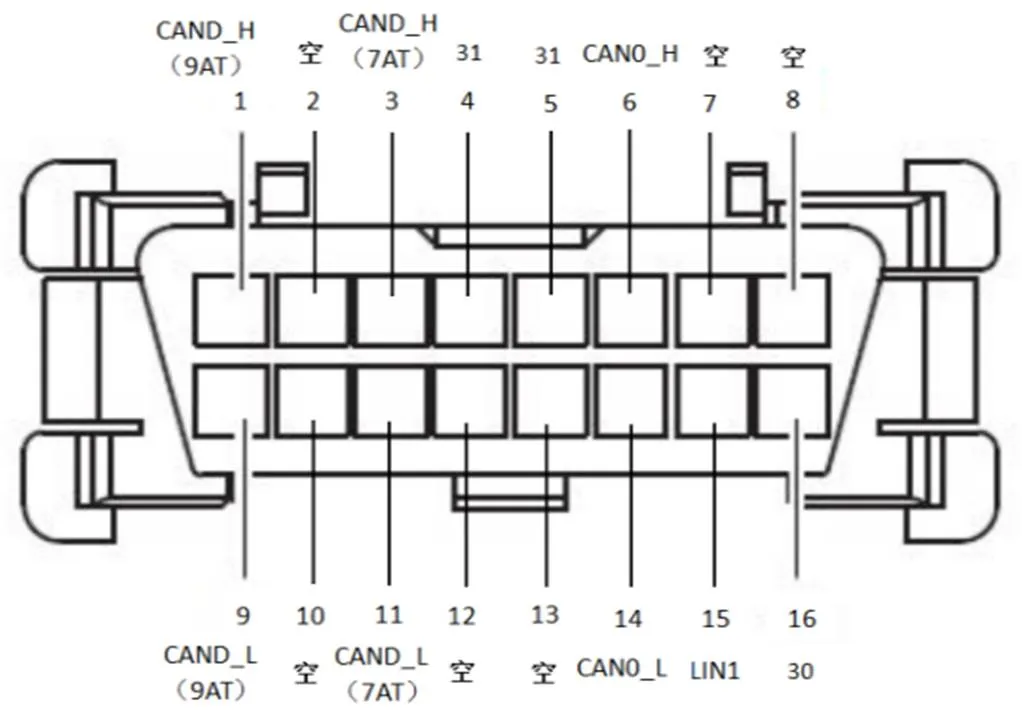

图4 OBD接口引脚定义

3 经验总结

结合实际工作,总结了一些汽车故障诊断的经验,以便减少故障分析的时间,提高维修效率。

(1)先进行原理分析,再动手检测,避免盲目检测;

(2)使用设备读取数据,按照数据分析结果,缩小故障范围,快速锁定故障位置;

(3)不能直接判断诊断方向的故障,可以使用排除法检测。

4 结束语

通过CAN总线进行汽车故障诊断在市场上已广泛应用,掌握CAN总线检测的方法和综合分析能力,需要经过大量的经验积累和专业知识储备。在故障诊断过程中,可以运用CANoe、示波器、万用表等工具进行监测和测量[3]。学习一些故障诊断分析的思路和故障检测方法,可以减少故障诊断的时间,快速找到问题所在并解决问题。

[1]朱福成. 汽车CAN总线系统故障诊断技术浅析[J]. 吉林化工学院学报,2018,35(1):76-78.

[2]龚存昊,段金亮,初洪超.基于CANoe的汽车诊断工具开发及应用[J].通用技术,2016(5):61-62.

[3]徐培.汽车CAN线原理及诊断[J]. 汽车实用技术,2016(6):173-174.

2019-02-18

U472.4

A

10.14175/j.issn.1002-4581.2019.05.010

1002-4581(2019)05-0032-03