连铸机浇筑钢平台液压同步提升施工技术

2019-11-06梁超

梁 超

(中国十九冶武汉分公司, 湖北武汉 430080)

本工程为在现状连铸机生产线停产检修期内进行改造施工:属于在受限空间内作业、工期紧、常规的方法,是将连铸机浇筑钢平台解体拆除后重新升高2 m恢复安装,工作量大,施工难度极大。因此,只有研究和应用科学合理的施工技术,充分克服受限空间,对周边的影响最小,既节约投资,又能快速改造施工,缩短工期和确保安全为目的,同时推进节能、环保、工艺技术的改造提升。

1 工程概况

2016年2月 ,我单位承接了“武钢股份炼钢总厂三分厂2#连铸机改造工程”,主要施工内容为:将现状连铸机标高11.300 m浇筑钢平台整体改造提高2 m至标高13.300 m,浇筑钢平台上的所有结构和设备等全部提升2 m。原设计方案图要求为:将浇筑钢平台及以上结构和设备等全部拆除后,重新施工安装;浇筑钢平台改造工期为3个月;浇筑钢平台:长50m×宽46m=1560m2,重量约910 t。

2 原有施工技术的难点

在空间及平面均受限制的空间内作业,钢结构拆除、安装高度较高,结构自重较大,且分解较多,设备及其他结构拆除量大。若采用分解高空安装方案,则高空组装、焊接工作量巨大,存在较大的质量、安全风险,吊车选型较大,且工期较长,施工难度较大,施工成本极高,不利于本工程的总体实施。

3 液压同步提升施工技术

由于常规的施工技术有上述难点,不利于本工程的总体实施。经过多次技术探讨与研究,最终形成将“连铸机浇筑钢平台”按“超大型构件”、在“受限空间”内采取“受限空间超大型构件液压同步提升施工技术”,进行整体提升。

3.1 液压同步提升主要设备

TJJ-1400型液压提升器、TJV-30及TJV-60型液压泵源系统、计算机同步控制及传感检测系统。

3.2 提升方案简述

为了完成整体提升安装,需充分考虑提升过程中的各个环节,确保整体提升过程中的结构稳定和施工安全性,因此,我们将主要从以下几个方面来着重考虑。

3.2.1 提升吊点的设置

合理确定提升吊点的数量和位置,是提升施工中重要的工序,它直接关系到提升阶段结构的稳定、提升过程中的变形控制以及施工安全性。

整体分析施工工况,验算立柱结构应力和变形是否满足施工工况要求,得出各吊点的提升反力值和被提升钢平台结构提升应力等的数据。根据上述数据详细设计提升上、下吊点等,并配置相应的提升设备,编制提升专项方案。

3.2.2 提升过程的控制及监测

提升过程的控制及监测有利于观测提升过程中的钢平台结构变形及结构受力情况,以确定提升过程中的各项指标,确保提升过程中的整体同步性。

3.3 液压提升系统

3.3.1 主要技术

3.3.1.1 液压同步提升

“液压同步提升技术”采用穿芯式结构液压提升器作为提升机具,以柔性钢绞线作为提升承重索具。有着安全、可靠、承重件自身重量轻、运输安装方便、中间不必镶接等一系列独特优点。液压提升器两端的楔型锚具具有单向自锁作用。当锚具工作(紧)时,会自动锁紧钢绞线;锚具不工作(松)时,放开钢绞线,钢绞线可上下活动。液压提升过程见如下框所示,一个流程为液压提升器一个行程。当液压提升器周期重复动作时,被提升重物则一步步向前移动。

其工艺流程:

上锚紧、夹紧钢绞线 → 提升器提升重物→下锚紧、夹紧钢绞线 →主油缸微缩、上锚片脱开 →上锚缸上升、上锚全松 →主油缸缩回原位

3.3.1.2 计算机同步控制

液压同步提升施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。操作人员可在中央控制室通过液压同步计算机控制系统人机界面进行液压提升过程及相关数据的观察和(或)控制指令的发布。

3.3.2 主要设备

(1)液压提升器:液压提升器是穿芯式千斤顶结构。

(2)液压泵源系统:为提升器提供液压动力。

(3)同步控制系统:液压同步提升施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。同步控制系统由动力控制系统、功率驱动系统、计算机控制系统等组成。

3.3.3 技术特点

通过提升设备扩展组合,提升重量、跨度、面积不受限制;采用柔性索具承重,只要有合理的吊点,提升高度不受限制;液压提升器锚具具有逆向运动自锁性,使提升过程十分安全,并且构件可以在提升过程中的任意位置长期可靠锁定;液压提升器通过液压回路驱动,动作过程中加速度极小,对被提升构件及提升框架结构几乎无附加动荷载;液压提升设备体积小、自重轻、承载能力大,特别适宜于在狭小空间或室内进行大吨位构件牵引安装;设备自动化程度高、操作方便、安全性好、可靠性高、使用面广、通用性强。

3.4 液压提升措施和方法

3.4.1 提升吊点布置

采用液压提升进行安装,应分别设置提升上、下吊点,用以分别放置提升器及地锚。本案中钢平台提升高度为2 m。在原结构梁顶标高基础上加高4.2 m,设置提升平台(提升牛腿)放置液压提升器作为提升上吊点;在钢平台(被提升结构)对应位置焊接下吊具并放置地锚作为下吊点。上、下吊点间通过钢绞线连接,利用整体同步液压提升技术将结构提升。现场提升吊点焊接安装时,应注意先定位安装下吊点,再确定上吊点提升支架的下料及安装。确保提升过程中,钢平台通道畅通和上、下吊点垂直度。

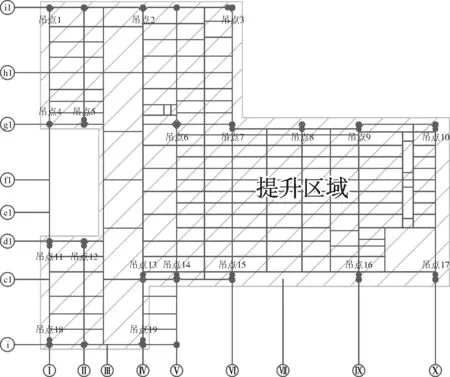

本工程提升采用19台TJJ-1400型提升器, 吊点开孔直径180 mm。根据被提升结构验算结果,共设计19个吊点,设置提升区域吊点平面布置见图1,提升吊点反力标准值及设备配置见表1。

图1 提升区域吊点平面布置

吊点编号吊点反力/kN钢绞线数/根钢绞线安全系数吊点编号吊点反力/kN钢绞线数/根钢绞线安全系数吊点1226.233.45吊点11154.235.06吊点2400.363.90吊点12585.583.55吊点393.938.30吊点13276.265.65吊点4175.534.44吊点14480.363.25吊点5607.683.42吊点151044.9122.99吊点6980.4123.18吊点161059.2122.95吊点7714.982.91吊点17325.764.79吊点8534.562.92吊点18215.633.62吊点9619.383.36吊点19173.134.51吊点10448.163.48共计9115.3122

3.4.2 提升上吊点

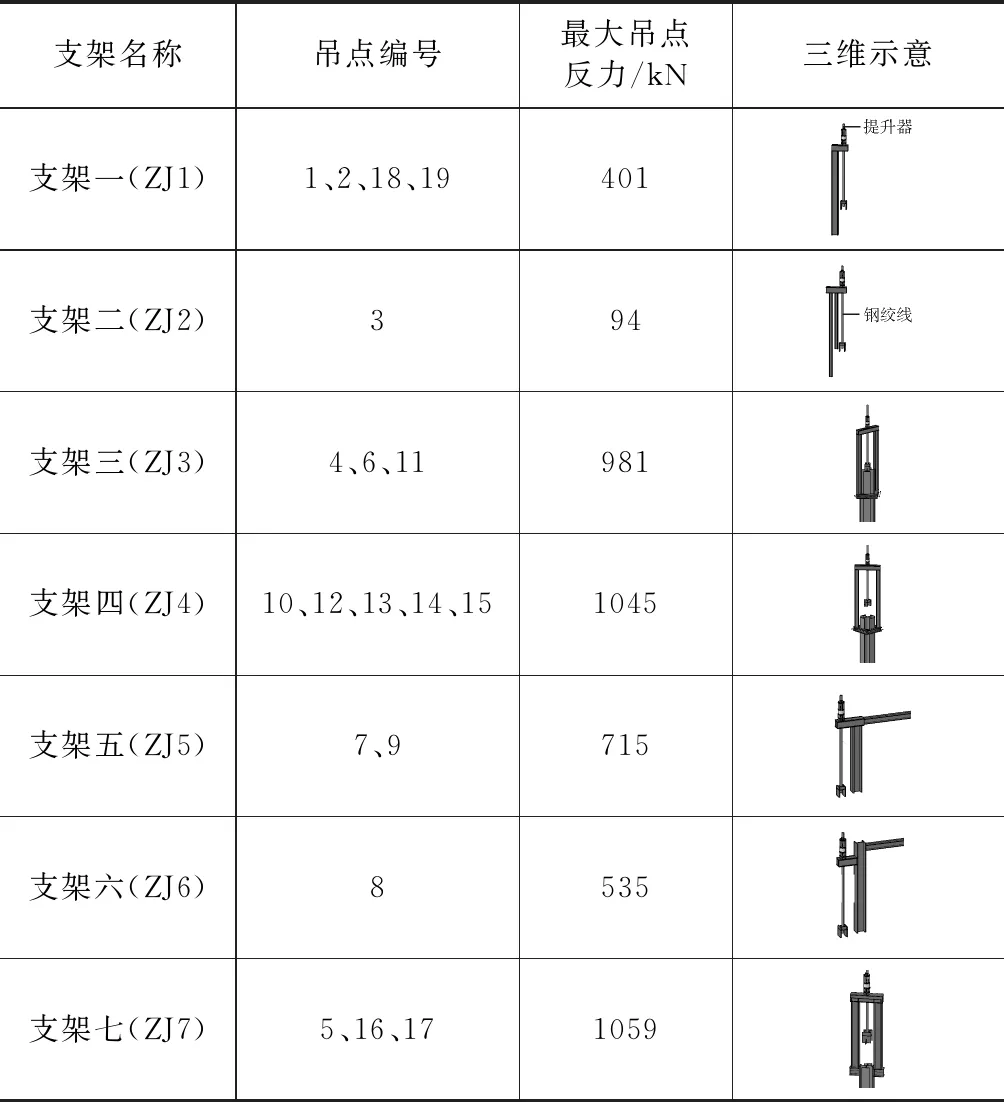

采用液压同步提升设备提升,需要设置专用提升平台,即提升上吊点,提升上吊点布置液压提升器,提升器通过提升专用钢绞线与钢平台对应下吊点地锚相连接。本工程中,提升上吊点为原结构柱加高焊接支架。共分七种形式(表2)。

表2 上吊点焊接支架形式

3.4.3 提升下吊点

我国城市商业银行在发展的过程中,通过运用不同的竞争策略,从经营和产品的方法、手段、种类等多方面参与市场竞争,将许多资源投入到关注竞争多收的一举一动上,却忽视了自身的目标市场定位,未能作出合乎时宜的自身目标市场定位,同时,市场细分也不够合理,忽略了客户导向的因素,从而被动地跟随着竞争对手。近年来,城市商业银行频频采取应急性竞争应对策略,在自身的市场营销战略和策略上又存在明显不足。

在整体提升过程中主要承受自重产生的垂直荷载。提升下吊点的设置以尽量不改变结构原有受力体系为原则。根据提升上吊点的设置,提升下吊点对应于上吊点而设置,提升下吊点内安装提升专用地锚,提升地锚通过钢绞线与提升上吊点内的提升器连接(仅吊点8采用扁担梁形式提升)。 下吊点设置在被提升构件上,采用直接在钢平台上焊接吊具的方式。

3.5 被提升结构与提升措施计算:本文略。3.6 主要设备选取

液压提升系统主要由液压提升器、泵源系统、传感检测及计算机同步控制系统组成。

3.6.1 液压提升器

提升器的配置主要考虑吊点提升力。根据提升过程的吊点反力,考虑选用TJJ-1400型液压提升,单台额定提升能力为1 400 kN,本工程中共计配置19台。

3.6.2泵源系统

3.6.3 控制系统

依据提升器及泵源系统,配置一套YT1型计算机同步控制及传感检查系统。

3.6.4 承重钢绞线

钢绞线作为柔性承重索具,采用高强度低松弛预应力钢绞线。

根据液压设备配置,提升过程中,选取φ15.2 mm,破断力为26 t的钢绞线,每根长约8 m,共计约0.9 t。

3.7 提升前的准备及检查工作

液压提升器安装、导向架制作及安装、专用底锚的安装、钢绞线的安装、液压管路的安装、控制及动力线的连接、设备的检查调试。

3.8 正式提升

为了确保连铸机浇筑钢平台提升单元及主体结构提升过程的平稳、安全,根据钢平台的特性,拟采用“吊点油压均衡,结构姿态调整,位移同步控制,分级卸载就位”的同步提升和卸载落位控制策略。

4 经济、工期指标分析比较

“连铸机浇筑钢平台液压同步提升施工技术”费用、工期,约为原技术“解体拆除后重新升高恢复安装的施工技术”费用、工期的1/3。

本工程通过“连铸机浇筑钢平台液压同步提升施工技术研究”的实施应用,是对常规的“解体拆除后重新升高恢复施工技术”的重大突破!具有简易、快速、安全、新颖性的施工特点,更节省了浇筑钢平台上所有设备及结构物的拆除恢复的巨大工作量。施工工艺更加科学合理,节省了大量的费用,保证了工程的施工质量、安全、进度、节能、环保。经济效益、工期效应、社会效益显著。