基于介电常数的油液质量检测仪

2019-11-05余坚铿吴杰长

余坚铿,吴杰长

(海军工程大学动力工程学院,湖北武汉 430033)

0 引言

机械设备长期运行会加剧各个零部件之间的磨损,而润滑油可以很好减缓磨损现象,因此润滑油的优劣直接影响着设备的使用寿命[1]。通常情况下,大部分机械设备故障是由于固体颗粒对润滑油造成污染引起的,因此对润滑油的实时监测与降低机械设备故障率有着直接的关系。设计了一种基于介电常数的润滑油质量检测仪,利用电容传感器检测润滑油中的介电常数,通过电容传感器输出的电容值来反映润滑油中介电常数的变化,从而可以有效判断出润滑油的优劣,从侧面反映出设备运行的状态[2]。

1 介电常数检测原理

通常情况下,润滑油中小于4 μm的颗粒属于正常磨损产生的,而大于14 μm的颗粒则是由不正常磨损产生的[3]。这些由磨损产生的颗粒会悬浮在润滑油中,此时润滑油的介电常数会随着悬浮颗粒的增多而增大。介电常数的变化与电容传感器电容值的变化成正比,因此可以通过检测电容传感器电容值的变化来间接地测量润滑油的质量[4]。测量原理如图1(a)所示。

当润滑油纯净时,在里面加入一颗微粒。取微粒上下表面对应的面积ΔS,可得其电容值为

(1)

图1(b)为润滑油中加入微粒后的等效电路图,当加入金属微粒后,微粒内部场强为零,可以表示为电容器串联模型。此时电容值为

(2)

图1 系统检测原理

由式(1)、式(2)可得加入金属微粒后电容传感器所测电容值的变化量为

(3)

式中:ε为介电常数;Δd为金属颗粒的高度;ΔS为金属颗粒上下表面积;d1、d2为金属颗粒距离电容传感器上下极板的距离;V1为金属颗粒的体积。

由式(2)可得,当润滑油被污染时,其介电常数也随之增大,相应的电容传感器检测到的电容值就会增大,并且电容传感器电容值的变化与磨损金属颗粒的体积成正比。

2 电容传感器的设计

为了便于将传感器接入到油路中,设计了圆柱形的电容传感器,该传感器采用两电极的设计方案,即圆柱形电容传感器的外壁作为检测电极,实芯圆柱为激励电极[5]。当润滑油从圆柱形传感器中流过时,传感器电容值的变化就反映了油液中介电常数的变化,即可反映出油液中磨损杂质的多少,以此来判断油液的质量。圆柱形电容传感器原理图如图2所示。

图2 圆柱形电容传感器

由式(3)可得,圆柱形电容传感器的理论电容值为

(4)

式中:L为圆柱形电容传感器的长度;R为实芯铜柱距离外壁的距离,L远远大于R;r为实芯铜柱距离内壁的距离;ε0为真空中的介电常数;ε为润滑油中的相对介电常数。

3 系统总体设计

基于介电常数的油液质量检测仪检测的精确性依赖于电容传感器采集到电容值的准确性。因此弱电容信号的采集是油液质量检测仪中的难点和关键技术。常用微弱电容检测电路有[6]:有源差分法、高压交流双边激励法、磁感应法、直流充/放电法、交流法,其中后两种方法最常见,技术也最为成熟。直流充/放电法是基于电荷转移原理的电容测量法,虽然具有一定的抗杂散电容能力,但是其零点漂移很难根除,并且检测精度只有0.3 fF。而交流法则不会出现直流充/放电法零点漂移等问题,其检测精度达到了0.04 fF,因此系统选用交流法来检测电容传感器输出的弱电容。

3.1 交流法弱电容检测电路

交流法弱电容检测电路主要由信号源发生电路、C/V转换电路、相敏解调电路以及A/D转换电路构成,其是整个系统的核心部分[7]。电路原理图如图3所示,交流法检测弱电容具有如下优点:减小了直流温漂,不受传感器损耗电导的影响。

图3 交流法弱电容检测电路原理图

3.2 信号源发生电路

信号源的精度是整个系统检测准确性的重要保证,系统利用DDS原理[8],采用EPM570控制DAC芯片AD9754的方式产生高精度的正弦波驱动信号源,其是通过对EPM570编程,每过一个时钟周期输出14位正弦波对应的数字量,AD9754就会将该离散的数字量转换为对应的连续模拟量,然后输出一个光滑的正弦波驱动信号。系统产生2路正弦波信号,一路作为电容传感器的激励信号,另一路作为相敏解调电路的参考信号,DDS信号发生器电路图如图4所示。

图4 DDS信号产生电路图

3.3 C/V转换电路

C/V转换电路也是整个系统的重要组成部分,由于传感器输出的电容信号并不能直接采集,因此需要将传感器输出的弱电容信号转换为相对应的电压信号[9-10]。C/V转换电路原理图如图5所示,当将正弦波激励信号Vi接入到电容传感器的激励电极上时,其会在电容传感器的两个极板之间产生一个电容值Cx,Cx的大小与交流激励信号Vi的峰值电压成正比。Cs1、Cs2主要作用是抑制系统中的杂散电容。

图5 C/V转换电路图

根据基尔霍夫电流定律,可知流过Cx的电流与流过Rf和Cf的电流之和相等。所以,可列出如下等式:

(5)

由式(5)可推出输出电压与输入电压之间的关系式:

(6)

如果|jωCfRf|>>1,式(5)可以简化为

(7)

如果|jωCfRf|<<1,式(5)简化为

Vo=-jωCxRfVi

(8)

从式(7)得知,Cf和Vi给定其合适值后就不会变化,所以待测电容Cx和输出电压Vo成线性关系,并与其他参数无关。从图5可知激励信号同时激励待检测电容Cx与激励杂散电容CS1,因其流过杂散电容的电流直接流向地而不会流过待检测电容Cx,所以CS1不会对电容测量产生任何影响;同样可以从图5中看到杂散电容CS2的一端接地,另一端由于放大器处于深度负反馈状态,可根据虚短虚断原理推出其为虚地状态,杂散电容CS2两端的电压差基本为零(即电流为零),所以CS2也不会对电容测量产生任何影响。因此,该电路具备抗杂散电容的能力。

3.4 相敏解调电路

经过C/V转换电路后输出的电压信号中含有交流分量和直流分量,由式(3)可知,其中直流分量与传感器输出的电容值成线性关系,因此需要通过相敏解调电路滤除信号中的交流分量。相敏解调电路原理如图6所示。

图6 相敏解调电路

系统选用的相敏解调电路是由四象限模拟乘法器AD734和有源二阶巴特沃斯低通滤波器组成。电容传感器输出的信号经过C/V转换电路后,输出的信号作为乘法器的输入信号,DDS输出的另一路信号作为乘法器的参考信号,乘法器输出的信号经过低通滤波器后就得到系统需要的有效信号。通过相敏解调能滤除信号中的噪声信号、高频分量,得到一个直流分量。最后利用A/D转换器采集直流电压信号,在单片机内部分析得到润滑油中磨损金属颗粒的多少,以此来分析润滑油品质的优劣。

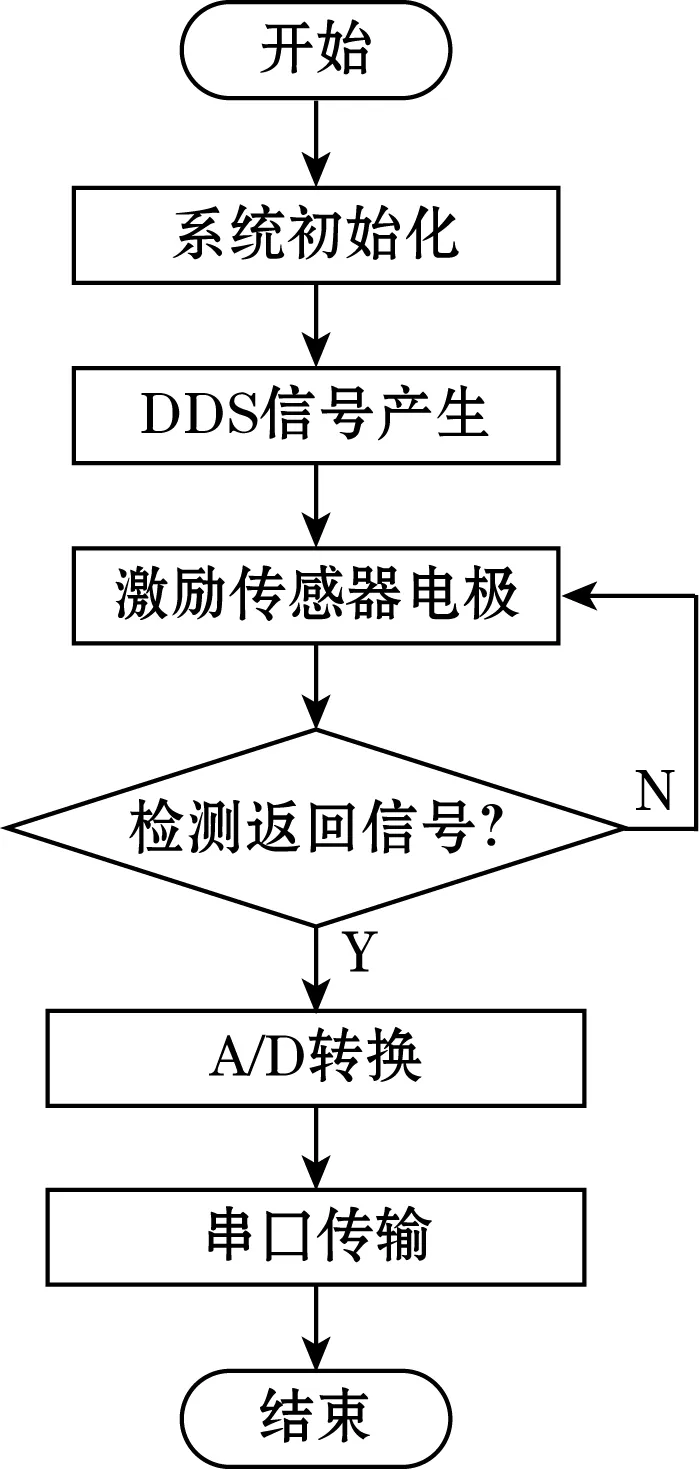

4 系统软件设计

系统软件采用C语言编程,利用ST公司提供的固件库函数,可节约编程时间,提高效率。应用程序主要包括系统初始化程序、DDS信号发生程序、FSMC接口程序、A/D转换器程序以及串口通讯程序等。系统软件流程图如图7所示。

图7 系统软件流程图

5 实验数据分析处理

为了确保系统测量的精度,必须对检测系统进行二次标定。第一次是对电容检测电路的标定,目的是确保系统检测电容的准确性。第二次是对整个系统进行标定,目的是保证系统检测到的介电常数的准确性。首先把精度为0.5%的高精度电容接入到电路中,对比系统检测到的电容值与标准电容值的大小,通过添加相关系数来修正,使得系统检测到的电容值与标准电容值保持一致。测试结果如表1所示。

表1 标准电容值与系统测得电容值对比 pF

由表1测量得到的标准值和系统测量值的关系,求得修正系数K1=0.995,当系统测量的电容值乘以修正系数K1之后得到的值与标准值之间几乎保持一致。

对电容检测电路测量得到的电容值进行标定之后,开始对系统进行第二次标定。利用4种已知相对介电常数的标准润滑油,依据上述测量原理,利用研制的系统检测出其相对介电常数,将其与标准值进行对比,测试数据如表2所示。

表2 4种已知介电常数润滑油测量数据对比

由表2测量数据可知,系统测得的相对介电常数与标准值相比误差较大,因此需要对系统进行二次标定。将上述介电常数标准值与测量值进行比较,通过相关计算得到修正系统K2=0.775,拟合后的数据如表3所示。

表3 拟合修正系数K2后系统测得的数据

由上述测量数据可知,系统经过2次标定引进修正系数K1、K2后,系统测量的精度显著提高,由表3可知,系统最终检测到润滑油的介电常数基本与标准值保持一致,系统测量的绝对误差小于0.03。

6 结束语

系统设计了一种基于介电常数的油液质量检测系统,该系统采用圆柱形电容传感器采集润滑油中介电常数数值,利用电容传感器电容值与介电常数成正相关的关系来推算出油液的介电常数数值,由介电常数数值反推出润滑油中磨损金属颗粒的多少,以此来判断出润滑油的优劣,实现对润滑油品质的在线监测。该系统的最大优点是采用圆柱形电容传感器检测润滑油中管道介电常数,可直接将传感器与油路对接进行测量,无需破坏原有油路。