一种基于电压反馈运算放大器的微小电容检测电路

2019-11-05张学锋吴东伟

张学锋,吴东伟

(1.西安建筑科技大学机电工程学院,陕西西安 710055;2.中国舰船设计研究中心,湖北武汉 430064)

0 引言

由于电容式传感器具有较高的灵敏度和良好的输出线性[1],使得其在机器人[2]、生物医学[3]、石油化工[4]、大型设备监测[5]以及汽车工业[6]等多个工程领域得到日益广泛的应用。如何准确、方便地将电容传感器的电容变化转换为相应的电压信号对于扩大电容式传感器的应用范围有着非常重要的实际意义。利用专用的电容测量芯片可以实现100 pF以下电容值的测量,但是其测量原理使得该测量方法的测量周期较长,不适合用于实时性要求较高的测量场合[7-8]。将被测电容作为振荡器电路的一个环节,当被测变电容值发生变化时,电路振荡频率也发生相应的变化,通过检测该频率变化可以实现被测电容的测量。但是此种电路结构复杂,稳定性差,且测量结果容易受温度和寄生电容的干扰[9-10]。采用单片机输出的脉冲宽度调制(pulse width modulation,PWM)产生激励源,并采用一级谐振放大和一级低通放大将被测电容信号放大为交流电压信号,再通过采集信号幅值实现被测电容值测量,但该方法对采样时间的精度有很高的要求[11]。

为了克服上述微小电容测量中的问题,本文以电压反馈运算放大器为基础,设计了一种高精度的微小电容信号检测电路。该检测电路以高频交流信号驱动,输出幅值与被测电容相关的交流电压信号,将该信号进行进一步的整流、滤波处理后得到与被测电容相关的直流电压信号。该方法精度较高而且量程易于调整,输出的直流电压信号能够方便地与模数转换芯片配合实现电容的自动测量功能。

1 测量原理

电容检测电路基于电压反馈运算放大器设计,将变化的电容转换为电压信号,其原理图如图1所示。

图1 电容-电压转换原理图

根据其测量原理,电路的输出电压Vo与驱动电压Vs间的函数关系如式(1)所示:

(1)

式中:Cx为被测电容;Rg为分压电阻;R1和R2为调压电阻;f为驱动交流电压的频率。

由式(1)可见,当驱动电压幅值固定时,输出电压随被测电容Cx的增大而升高,由此通过测量输出电压值便可以得到被测电容值。由电路结构可知,该测量电路的灵敏度受分压电阻阻值和驱动信号频率影响;当驱动信号频率不变时,分压电阻决定测量的灵敏度。但高的测量灵敏度将降低有效量程,因此分压电阻阻值要根据被测电容的取值范围确定。电容式传感器的电容值由传感器材料介电性能和结构尺寸决定,通常,传感器的输出电容小于30 pF[12-13]。因此,本文将电容信号检测电路中被测电容的变化范围确定为0~30 pF。

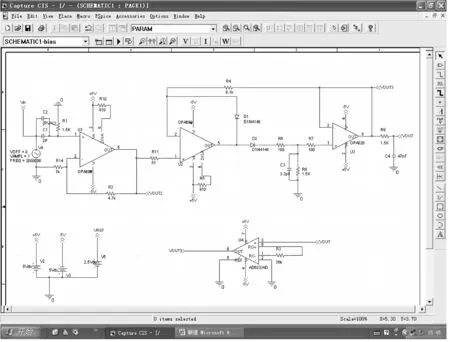

图1中电压反馈运算放大器的输出是幅值随被测电容Cx和驱动电压信号的频率f而变化的交流电压信号,为了更加方便地进行信号的读取和测量,需要将运算放大器的输出转换为直流电压信号。峰值检波法作为一种有效的交直流转换电路可以对交流信号进行整流转换为直流信号[14]。基于峰值检波法搭建的交直流转换电路其工作过程可以简述为:在交流信号的正半周电路工作在跟踪模式,此时通过二极管D2控制对OA3同相输入端的电容器进行充电,以保持OA1输出端信号的峰值;在交流信号的负半周电路工作在保持模式,此时二极管截止使得OA3同相输入端的电容器两端电压保持不变,根据“虚短”OA3的输出端也保持恒定,由此实现对OA1输出信号的峰值检测。经过峰值检波后,OA3的输出信号中仍然包含高频干扰信号。为了提高测量精度,将输出信号送入RC低通滤波器以滤除信号中的高频干扰,得到稳定输出的直流信号。上述微小电容检测系统的完整电路图如图2所示。由图2可知,当被测电容Cx为零时,OA1输出信号幅值为零,在此情况下峰值检波电路工作不稳定,因此将一个0.1 pF的小电容与被测电容Cx并联,以保证电路稳定工作。将峰值检波电路的输出经过RC低通滤波后转换为直流电压,并进行输出。被测电容的变化可以通过该直流电压值的变化实时反映。

图2 电容检测电路原理图

2 关键参数确定

通过对描述电容检测系统工作原理的式(1)的分析可以看出,分压电阻Rg和驱动信号的频率f均对测量系统的性能具有显著的影响。为了使设计的电容检测系统性能最佳,需要合理地确定各参数值。首先由式(1)进行相应的计算,为参数的合理取值提供理论依据,然后根据实际需求进行调整,最终确定关键参数的取值。

2.1 驱动信号的频率

根据式(1)计算分压电阻取1.4 kΩ、被测电容在0~30 pF范围内变化时,在5种不同频率的信号驱动下,电路输出电压的曲线如图3所示。由图3可见,随着驱动信号频率的增加,电路输出电压逐渐增大。当信号频率小于200 kHz时,被测电容满量程变化导致的输出电压变化非常有限,测量灵敏度很低;为了提高测量灵敏度,需要采用更高频率的驱动信号。然而驱动信号频率过高会显著增加分布参数对测量精度的影响。当驱动信号频率为2 MHz时,电容在0~30 pF范围内变化引起的等效阻抗变化比较明显,能够在测量灵敏度和量程之间实现较好的平衡。而且较低的驱动信号频率还可以减少后级放大与检波模块器件的压力,综合以上因素将驱动信号的频率确定为2 MHz。

图3 驱动信号频率对输出电压的影响

2.2 分压电阻

除了驱动信号的频率之外,分压电阻阻值对电路的输出电压也有直接的影响。图4给出了分压电阻取5种不同阻值时由式(1)计算得到的电路输出电压曲线。其中,驱动信号的频率为2 MHz,被测电容的量程为0~30 pF。由图4可见,随着分压电阻阻值增大,电路的输出电压升高,当分压电阻取0.1 kΩ时在整个被测电容变化区间内电路输出值变化很小,难以实现电容测量的功能;当分压电阻超过2.1 kΩ时,电路输出电压随被测电容增大迅速增加,但是输出电压的线性度变差,综合考虑将分压电阻的阻值确定为1.4 kΩ。

图4 分压电阻阻值对输出电压的影响

2.3 其他参数

驱动信号的峰值电压Vs也直接影响电路的输出电压,高的Vs值对驱动信号产生模块和后续信号处理器件均提出了更高的设计要求。本文中Vs值取1 V。为了方便起见,文中的调压电阻R1和R2均取1 kΩ。为了得到稳定的输出电压信号,采用RC低通滤波器来抑制和消除高频信号对测量结果的干扰,其截止频率可以通过调节电阻和电容值实现,本文中将滤波器的截止频率设为2 kHz。

3 系统实现

根据图2所示的测量原理和确定的参数,确定器件的型号,完成检测电路原理图的设计并由此实现印刷电路板(PCB)版图的设计和制作。然后完成实物焊接并进行所需的调试,得到所设计的微小电容检测电路。

3.1 器件选择

电容检测电路中的各个功能模块(如波形发生、峰值检波等)需要由具体的元器件实现。元器件的性能从根本上决定了测量电路的整体性能,而且能够实现该模块功能的元器件不是唯一的,因此合理选择器件是测量电路系统设计中的一个重要环节。

本文设计的电容检测电路中驱动信号的质量直接影响测量结果和精度,为了产生波形精确、频率稳定的交流驱动信号,需要选择高质量的波形发生模块。MAX038是具有低输出阻抗的高频、高精度波形发生芯片[15],通过配置其参考电压、外部电阻和电容参数可以在0.1 Hz~20 MHz的频率范围内产生正弦波、三角波以及方波等多种精准的波形信号。因此本文选用MAX038作为波形发生模块,用以产生频率为2 MHz、峰峰值为2 V的正弦波作为驱动信号。

由于本文设计的电容检测电路在较高频率的信号驱动下工作,为了避免引起信号的失真,需要使用具有高增益带宽积的运算放大器。同时,运算放大器的另一个重要参数——压摆率也对测量结果的精度具有直接的影响。具体说来,如果运算放大器的压摆率过低,则其输出信号的上升(下降)时间过长,其输出不能实时地跟随输入信号变化从而引起失真。OPA690是一款具有大带宽(>220 MHz)和高压摆率(1 800 V/μs)的电压反馈运算放大器[16],各项参数均能够满足本文的设计,采用OPA690实现相关模块功能。

3.2 仿真验证

根据图2所示的原理图,利用PSpice软件搭建仿真模型如图5所示。当被测电容Cx值为30 pF时经过低通滤波得到的直流输出电压为834.72 mV,为了提高测量的分辨率并充分利用模数转换模块的量程,将该输出电压通过AD620进行进一步直流放大。通过调整AD620中的增益调整电阻,将最大输出电压限定为3.2 V,以确保能够适用满量程为3.3 V的模数转换芯片。利用该仿真模型进行了一系列的被测电容值的仿真,得到的仿真结果如表1所示。由表1数据可见,电路的输出电压值随着被测电容值的增大而逐渐升高。仿真结果表明图2建立的电容检测原理可行。

3.3 电路实现

根据图5所示的仿真原理图,绘制PCB版图并完成元器件的焊接得到电容检测电路,如图6所示。

图5 焊接完成的电路板实物图

表1 仿真结果

图6 PSpice仿真模型图

3.4 实验验证

为了验证设计、制作的电容检测电路的有效性和准确性,对7种不同标称值的瓷片电容进行了测量,测量结果如图7所示。通过图7可以看出,设计的电容检测电路的输出电压与根据式(1)计算得到的输出电压几乎一致,说明设计的电容检测系统是有效的。

图7 被测电容与输出电压关系图

为了定量地表示测量值与计算值间的差异,根据式(2)定义了测量值与计算值间的相对误差,相应的数值如表2所示。

表2 测量结果与计算结果对比

由表2数据可见,当被测电容值较小时,测量结果的误差较大,而且测量电压值均高于计算电压值。这是由于在本设计中采用插接件连接被测电容和检测电路,插接件导致的寄生电容影响了测量精度。当被测电容超过5 pF后,测量结果的相对误差均小于10%,考虑到被测电容值自身5%的误差,设计的电容检测电路的误差应小于5%。根据测量结果计算得到检测电路的满量程灵敏度为99.8 mV/pF。

(2)

4 结束语

本文提出了一种基于电压反馈运算放大器的微小电容精密检测系统。在详细阐述检测系统的测量原理和实现方法后,搭建了电容检测系统,并对该系统进行了一系列的实际测量,测量结果表明该检测系统具有较高的精度,能够将0~30 pF范围内的电容变化值以99.8 mV/pF的灵敏度转换为直流电压输出。对于由于插接件导致的寄生电容的干扰在后续研究中可以通过补偿予以消除,进一步提高测量的精度。