航天器可重复使用热防护技术研究进展与应用

2019-11-05周印佳张志贤

周印佳 张志贤

航天器可重复使用热防护技术研究进展与应用

周印佳 张志贤

(中国空间技术研究院载人航天总体部,北京 100094)

新一代可重复使用飞行器对热防护系统提出了更高的要求,对于发展高超声速技术而言,可重复使用热防护系统设计至关重要,同时也面临着最困难的技术挑战。文章总结了可重复使用热防护系统可用的新型防热机制,综述了可重复使用航天器所采用的热防护系统的发展状态及典型飞行器应用现状,并阐述了新一代可重复使用热防护技术在设计与分析方法、验证与评价手段以及新型热防护材料等几个方面所面临的挑战。文章有助于更好的理解未来的高超声速飞行器发展中可重复使用热防护技术的发展方向。

可重复使用 热防护 防热机制 航天器 再入返回

0 引言

航天器返回技术是以再入防热技术、火箭回收技术和某些航空器回收技术为基础逐步发展形成的。随着航天技术的发展,航天器飞行速度越来越高,气动加热问题日益严重。再入弹头类的返回式飞行器大约以20°返回角飞行,其表面的驻点峰值热流密度可以高达几十兆瓦[1-2],而表面压力能够达到1.013×107Pa左右,在这样的高温高压下,没有防热措施,返回体的结构将遭破坏,必须对飞行器从外形到防热材料进行系统的研究。1959年,美国用降落伞完整地回收了洲际导弹的试验弹头,显示了烧蚀防热的有效性和应用气动减速原理的可能性。对于传统的如再入弹头、再入飞船、再入卫星等一次性高超声速航天器,由于再入时间短、热流高,其热防护系统选取的是烧蚀热防护。

航天飞机的研制第一次对可重复使用热防护提出了明确的需求[3]。热防护系统是NASA空间运输系统(space transportation system,STS)最伟大的成就之一,尽管从外观上大家看到的是覆盖在航天飞机大部分区域的黑色或白色防热瓦,但实际上很复杂,涉及到材料的制备、设计细节、实验技术以及安装、维护和修补等技术。20世纪80年代中期,为了寻求一种经济的天地往返运输系统,美、英、德、法、日等国纷纷推出了可重复使用的天地往返运输系统方案[4-5]。20世纪90年代,美、欧、日等国加大了可重复使用运载器的研制,相继策划了一系列大型计划,认为这是降低航天成本、提高安全可靠性、缩短转场准备时间的理想运输工具,是未来天地往返运输系统的重要组成部分。其推进技术主要是利用火箭发动机动力和吸气式发动机组合动力。进入空间的空天飞行器由长时间准备、一次性使用或部分可重复使用向快速、机动、可靠、廉价和完全可重复使用的方向发展。虽然许多基础问题和关键技术未能全部解决,但2010—2011年X-37B的两次成功发射和飞行,为新世纪人类发展可重复使用空天飞行器增强了信心。

图1给出了可重复往返飞行器热防护系统的大致发展历程,图中英文缩写部分说明如下,RCC:reinforced carbon-carbon,碳纤维增强化碳复合材料;LI900/RCG:高纯硅玻璃纤维隔热材料;HRSI:可重复使用高温绝热材料;AFRSI:先进柔性重复使用表面隔热毡;FRSI:柔性隔热毡;ACC:先进碳/碳复合材料;AETB:氧化铝增强防热瓦;TUFI:增韧单体纤维隔热层;TABI:可裁剪先进柔性隔热毡;CFBI:复合柔性隔热毡;PBI:聚苯并咪唑特种工程塑料;TUFROC:toughened uni-piece fibrous reinforced oxidization-resistant composite,增韧型单片纤维增强抗氧化复合材料;UHTC:超高温陶瓷材料;RLV:reusable launch vehicle,可重复使用飞行器。

图1 可重复往返飞行器热防护系统的发展历程

由于长时间在大气层中作高超声速飞行,可重复使用航天器对热防护系统提出了长时间非烧蚀、高效隔热、高可靠性以及轻质化等一系列更高的要求。通过分析国外航天技术的发展路线,不难发现热防护技术是其首先解决的技术难题之一[6]。比如:在X-37研制和后续X-37B开发中,发展了许多新技术,实施了飞行试验验证,并在X-37阶段,就指出可重复使用热防护技术是其最为重要的验证目标。考虑到入轨和可重复使用以及再入方式,X-37B的热防护技术与美国目前开发的同样具有高超声速飞行技术特征的HTV-2、X-51A等计划的热防护体系并不相同。其中,HTV-2热防护以C/C复合材料防热外壳和高温多层隔热材料为主,X-51A热防护以钨、铬镍铁、钛和铝等多种合金以及波音的轻质烧蚀材料为主。而X-37主要在航天飞机热防护体系的基础上进行改进和提高,如最为关键的增韧型单片纤维增强抗氧化复合材料(TUFROC)和共形可重复使用防热毡(conformal reusable insulation,CRI)材料技术,均在航天飞机的基础上有了革命性的突破,在耐温能力、强韧化性能和制备尺寸上基本解决了航天飞机的薄弱环节。性能优良的热防护系统和材料技术不仅能可靠保护飞行器再入时抵抗恶劣的热/力学环境,也为其气动变轨能力提供了物质保障。热防护和轻质结构技术在X-37B中获得了应用并得到了飞行试验考核和验证。轻质高效低烧蚀或不烧蚀是可重复往返飞行器防热结构的重要目标,可重复使用航天器的结构和防热技术是该类飞行器的关键技术之一。

1 可重复使用热防护系统防热机制

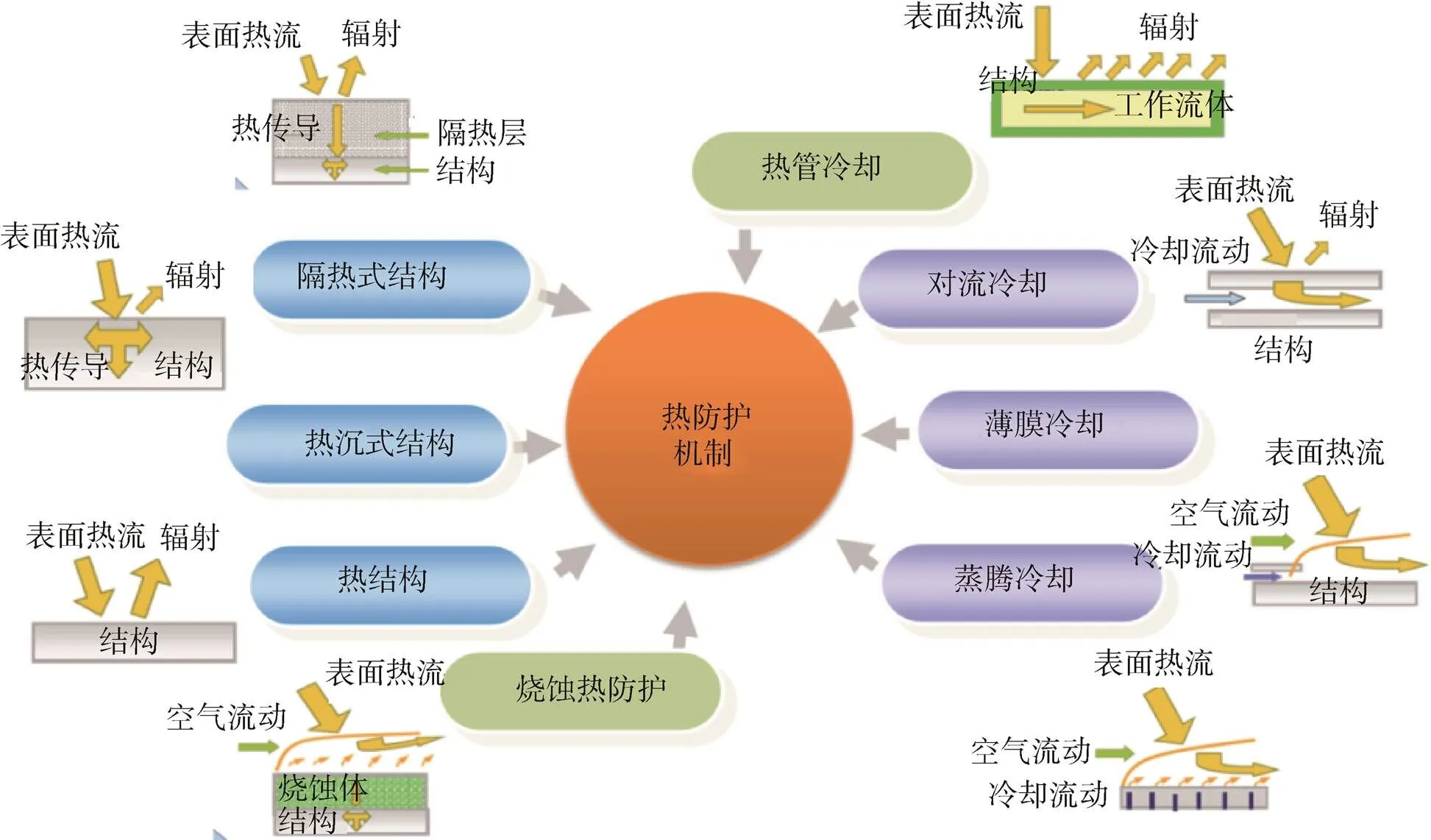

新型可重复使用热防护是区别于烧蚀热防护和热沉式热防护的一种热防护技术,是在烧蚀型热防护基础上,结合了吸热、散热和隔热机理、材料与热环境耦合作用机理以及多相复合隔热机理而发展的一种多渠道、多机制优化的耦合热防护技术[7-8]。热防护技术有多种机制[9],如图2所示。对图中多种热防护机制进行合理的结合和耦合,并通过设计和优化,可能发展出新型可重复使用热防护机制。有望应用于可重复使用热防护技术的防热机制主要有多相复合防热机制、材料/环境耦合散热机制和主动防热机制等几种。

图2 基础热防护机制分析

多相复合防热机制[10-12]是针对传统低导热系数材料防/隔热性能的局限性而发展起来的一种新型防热机制,是对传统单向隔热机理的进化。从单纯依靠材料的吸热进化为多渠道、多种机制的热防护的新模式,通过对各种传热、吸热和散热行为进行热管理以达到最好的防热效果。因此,多相复合防热机制通过固—气相或固—液—气相转变以传导、辐射和对流混合传热方式达到防/隔热目的。

材料/环境耦合散热机制[13]是指通过调整防热材料本身的热物理性能,使得防热材料表面的总加热量通过辐射和热沉的方式逐步耗散,从而实现减少到达内部结构的热量,提高防热材料防、隔热效率的目的。高超声速飞行器端头和翼前缘等部位在飞行中会承受严峻的气动加热,其热耗散过程主要包含如下机制:材料表面向外部的辐射热、材料表面物理化学热以及向材料内部的热传导(包含材料热容吸热、向连接部件的传热等)。热耗散主要受材料的热导率、比热及辐射吸收因素的影响,降低材料热导率、减小比热容以及增加辐射系数均能一定程度上提高辐射热耗散的效率,达到防热的效果。

主动防热机制[14-15]是通过表面或结构内部的冷却剂,使得表面冷确或吸收表面热量来阻止热量向航天器内部传递,并减小表面各部分之间温度梯度来达到防热的目的,主要分为蒸发冷却、薄膜冷却以及对流冷却。蒸发冷却防热除了有蒸发吸热外,主要靠热阻塞效应来防热,具体机制可分为被动冷却(次表面烧蚀)和主动冷却(通过多孔结构向表面注入流体)。飞行器使用蒸发冷却防热在飞行中没有气动外形的变化,其显著的优点在于可以通过控制流体的渗出量来适应不同大小热流的防热需求。尽管主动防热在飞行器热流密度较高的环境下的应用前景十分广阔,但复杂结构和工艺系统极大的缺点限制了其在飞行器上的应用。

2 可重复使用热防护系统的发展及应用

2.1 第一代可重复使用热防护系统发展概况

第一代可重复使用热防护系统主要以刚性陶瓷瓦、柔性热防护系统和各种金属热防护系统为主,同时在局部高温区域采用C/C复合材料。表1给出了典型的第一代可重复使用航天器所使用的热防护方案。

表1 第一代可重复使用热防护方案

Tab.1 The first generation reusable thermal protection scheme

柔性热防护系统具有轻质、柔性、可折叠、耐高温等特点。柔性隔热材料主要有柔性复合使用表面隔热毡、先进柔性重复使用表面隔热毡、可裁剪先进柔性隔热毡以及复合柔性隔热毡等。用连续的高强度纤维编织的航天用编织物能够在1 100℃的持续高温下依然保持其强度和柔韧性,而且基本不发生收缩变形。

刚性陶瓷防热瓦体系[16-17]由陶瓷瓦、柔性应变隔离垫和室温固化硅胶组成。陶瓷防热瓦主要应用于机身机翼下表面温度为600℃~l 260℃的较高温区。刚性陶瓷瓦到目前已经发展了三代,如表2所示。第一代陶瓷纤维刚性隔热瓦(全石英纤维型)是美国航天飞机轨道飞行器最早使用的陶瓷纤维刚性隔热瓦,主要包括可重复使用的高温绝热材料和可重复使用的低温绝热材料。第二代陶瓷刚性隔热瓦(fibrous refractory composite insulation,FRCI)由NASA艾姆斯研究中心研制。FRCI是一种强度更高、密度小、能经受多次热冲击破坏的防热材料,其主要成分为石英纤维和硼硅酸铝纤维,同时还含有少量SiC粉末作为反红外辐射遮光剂。第三代陶瓷刚性隔热瓦主要包括AETB(alumina enhanced themal barrier)、HTP(high thermal property materials)、BRI(boro-containing rigid insulation)等。

表2 美国三代刚性隔热瓦

金属热防护系统几经改进,从早期的金属支架结构、金属多层壁结构、高温合金蜂窝夹层结构发展到新型ARMOR热防护结构[18-21]。金属热防护系统由耐高温合金防热板拼接形成。外层面板和侧面板都采用可以承受1 000℃高温的镍基合金或钛合金制成,并在内部填充隔热材料作为隔热层。

在飞行器的高温区一般采用当时较为先进的C/C复合材料,在较高温区主要采用刚性陶瓷瓦和各种金属热防护系统,而在低温区则大量采用柔性热防护系统和以钛合金为主的金属多层壁防热结构。

从第一代可重复使用热防护系统的材料发展过程来看,材料有由柔性材料向刚性材料为主转化的趋势,这也符合当前热防护设计向承载/防隔热一体化设计转变的大趋势。

2.2 第一代可重复使用热防护系统典型应用

2.2.1 航天飞机

航天飞机是人类航天史上第一架可重复使用的航天器,不同于传统的以金属为主体的冷结构,航天飞机首次使用了以非金属为主体的刚性陶瓷防隔热结构[22-23],将防热和隔热问题分离出来[24]。它解决了当时金属防热瓦尚未解决的质量、热膨胀、连接和密封方面的矛盾。

为保证在发射和回收返回大气层时航天飞机的安全,航天飞机表面采用的防热材料主要分为两类[25-26]:可重复使用毡制表面绝热材料和陶瓷瓦防隔热系统。航天飞机表面不同部位安装、涂覆的不同材料的示意图如图3所示。

图3 航天飞机表面材料示意图

航天飞机各区域所用材料如表3所示。

表3 航天飞机各区域防热材料[27]

Tab.3 The thermal insulation materials for different areas of space shuttle

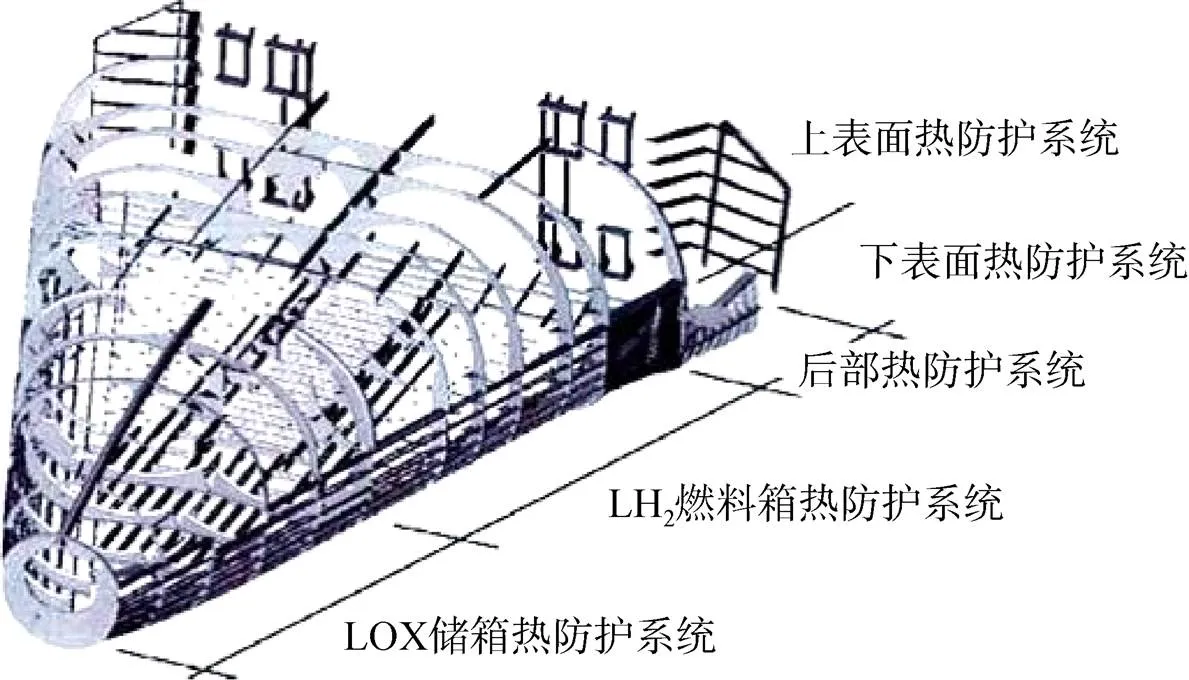

2.2.2 X-33飞行器

X-33飞行器作为一个试验平台,主要针对可重复使用的低温燃料箱系统、低温绝缘以及一体化的热防护系统。X-33飞行器的热防护系统与航天飞机类似,如图4所示,X-33在背风面采用了柔性热防护系统,而在迎风面采用了金属热防护系统,并且在翼前缘、鼻锥采用C/C复合材料。

X-33用来支撑金属热防护系统的子结构如图5所示,热防护系统面板如图6所示,安装在托脚支架上,构成所需的热防护罩。这种方案的关键难点在于将气动压力载荷传递给结构的同时要将热载荷隔绝在外。面板像隔热瓦一样是分块式设计,但是比隔热瓦尺寸更大,约为0.457m×0.457m。金属TPS仅限于应用于使用温度约为980℃范围内的区域,具体取决于所使用的合金。

图4 X-33飞行器热防护系统

图5 X-33的结构示意图

图6 X-33的金属热防护及其与托脚支架的安装示意图

2.2.3 HOPE和Hemes航天飞机

日本的HOPE航天飞机在高温区采用C/C材料,中温区用陶瓷隔热瓦、高温合金蜂窝结构和柔性隔热材料等多种防热材料。日本已将C/C复合材料成功地用于轨道试验飞行器头锥和防热面板,其头锥是目前世界上最大的固化复合材料结构。

欧洲的Hemes小型航天飞机在机头和前缘等高温区采用C/C或C/SiC薄壳热结构,在机身和机翼下表面以及机身前部上表面等较高温区采用C/SiC盖板+隔热层结构,在低温区采用了新型陶瓷柔性外部隔热毡或钛合金多层壁结构。

2.3 第二代可重复使用热防护系统发展概况

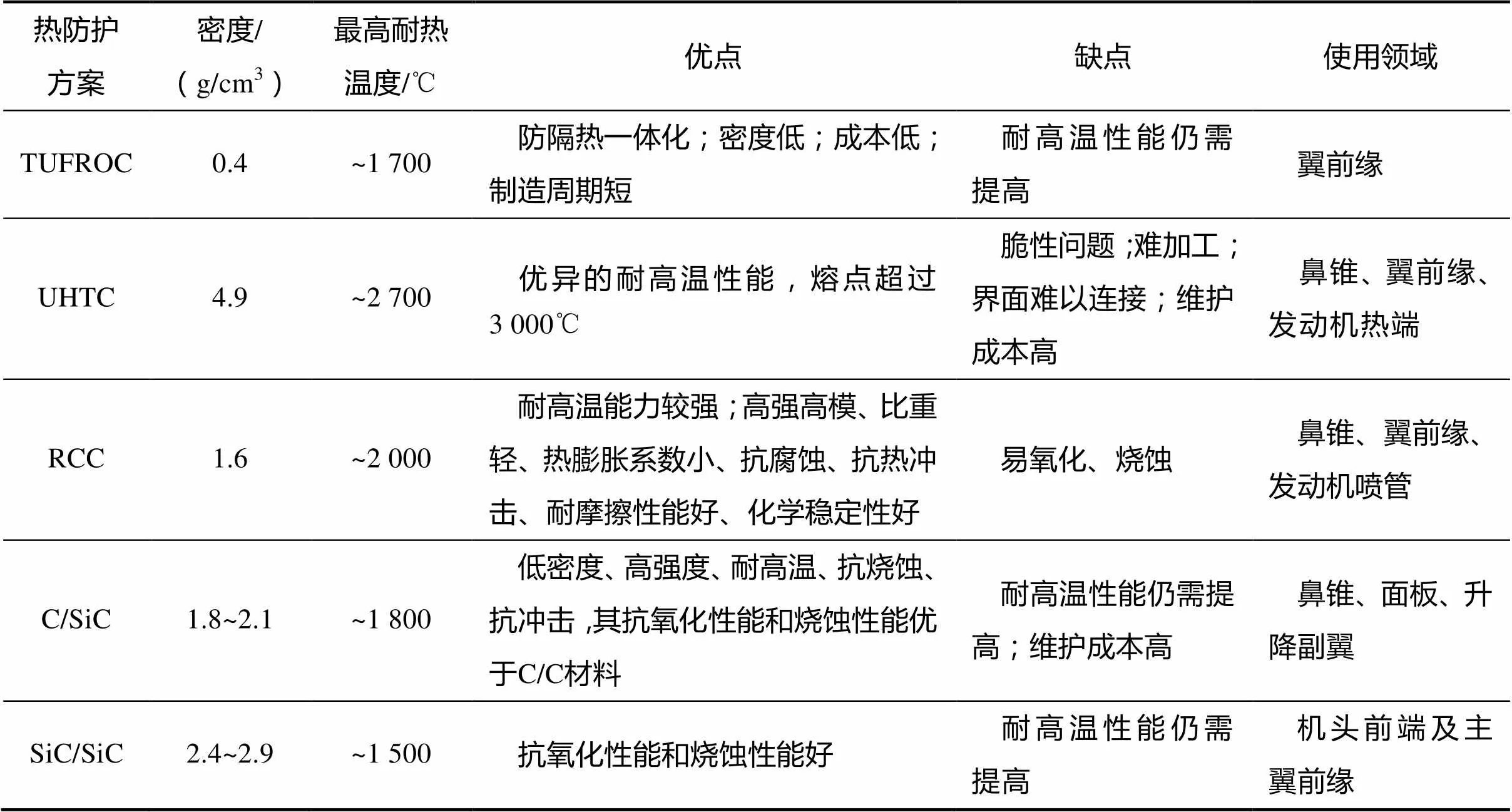

第一代可重复使用热防护系统使航天飞机在再入过程中得到了有效的热防护,但是传统的陶瓷瓦具有脆性大、抗损伤能力差、维护成本高、更换周期长的缺点。随着20世纪80年代后期一系列可重复使用运载计划的实施,结构效率不高、维护成本高、可靠性不尽如人意的第一代可重复使用热防护系统已不能满足需求。同时具有防热和承载能力的金属热防护系统逐渐成为研究重点,然而由于金属材料的耐温性能限制,一般只能应用于大面积中低热流区域,因此发展了如表4所示的以TUFROC、UHTC、C/SiC等为代表的第二代可重复使用热防护材料。

表4 第二代可重复使用热防护材料[28-32]

Tab.4 The second generation of reusable thermal protection materials

高超声速飞行器头锥、翼缘等极高温区域的防隔热问题已经成为新一代热防护系统的研究重点。新一代巡航飞行器对气动外形有严格的要求,因此,这些区域必须选择微烧蚀或非烧蚀材料。有望在超高温环境下实现非烧蚀的防热材料主要有:难熔金属、陶瓷基复合材料、改性C/C复合材料与超高温陶瓷材料等。从目前的技术发展来看,陶瓷及其复合材料体系(含碳基)[33]热防护和热结构材料有望成为解决新型热障问题的有效技术途径[34],超高温陶瓷(UHTC)[35-37]、抗氧化C/C[38-42]、C/SiC复合材料[43]及以超细纤维毡/气凝胶轻质高效隔热材料是最有希望的材料体系。例如:X-37B就在飞行试验中首次使用了整体增韧型单片纤维增强抗氧化复合材料(TUFROC)和陶瓷基复合材料(ceramic matrix composite,CMC),在气动舵面防热系统使用了复杂C/C组件。表5给出了采用第二代可重复使用热防护系统的典型航天器及其材料应用情况。

表5 第二代可重复使用航天器热防护系统

Tab.5 The second generation reusable spacecraft thermal protection system

另外,新一代高超声速巡航飞行器的高热/高载联合作用问题,使得对热防护系统的耐高温、承载和一体化功能提出了更高要求。因此,可重复使用飞行器的热防护系统方案由第一代的“单一防热方案”逐渐向“承载/防隔热一体化”方向发展。新型的陶瓷基复合材料(CMC)盖板式热防护系统,通过相关试验和验证,在技术上已日趋成熟。与传统的陶瓷防热瓦相比,CMC盖板式热防护系统具有抗冲击性能强、易于安装和拆卸、连接件易于监测等优点。同时,与金属热防护系统相比,其承载能力和耐温性能都有大幅提高,并且维护费用更低[50]。

2.4 第二代可重复使用热防护系统典型应用

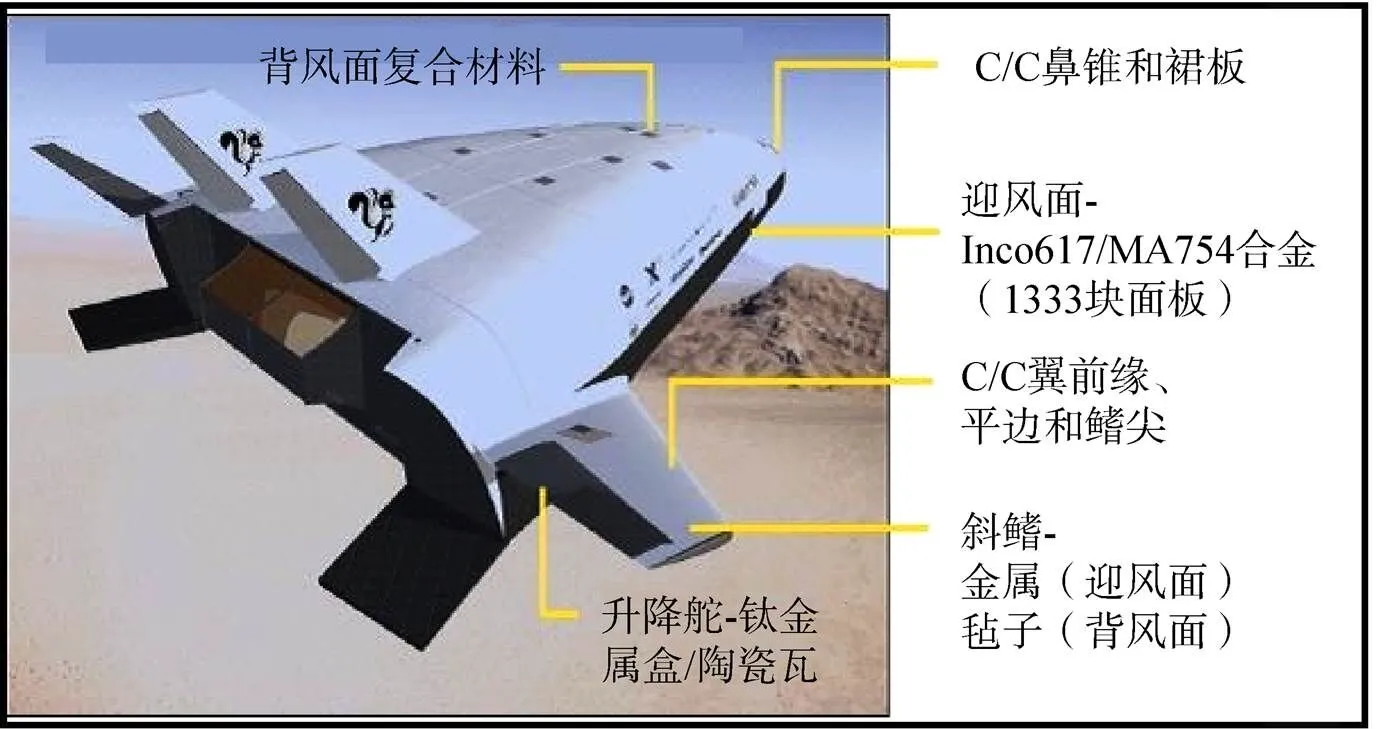

2.4.1 X-37B空天飞机热防护系统

X-37B主体结构使用轻质复合材料结构[51],机翼前缘采用了新一代耐高温材料——增韧型单片纤维增强抗氧化复合材料(TUFROC),能够承受再入大气层时1 700℃以上的高温,其性能超过航天飞机机翼前缘使用的C/C材料。X-37B还采用了增韧单体纤维隔热(TUFI)瓦、先进的共形可重复使用防热毡(CRI)等新型防热材料。

X-37B的机身采用如图7所示的一体化的石墨/聚酰胺构架[52],且减少了防热瓦和防热毡的使用量,相对于传统的金属(钢、钛、铝)构架,石墨构架大大降低了飞行器的质量,也提高了飞行器结构构架的整体防热能力。

与传统的高超飞行器相比[53],X-37B飞行器热防护系统最显著的特点是使用了薄层轻质的TUFROC,所能承受的最高温度可达1 700℃,但密度只是增强C/C材料的1/4[54]。TUFROC由两层轻质材料(密度为400kg/m3)组成,如图8所示,外层为经过处理的含碳耐高温抗氧化陶瓷隔热盖帽,内层为纤维隔热基体。含碳盖帽用高效钽基复合材料渗渍,形成一个坚固的梯度表面。这样,外层盖帽保证了外层轮廓线的空间尺寸稳定,而内层低导热率的隔热基体保护飞行器的结构。目前,TUFROC翼前缘可承受的最高温度比表面覆有增韧单体纤维隔热层(TUFI)的氧化铝增强型隔热层(AETB)可承受的最高温度高出182℃。

图7 一体化的石墨/聚酰胺构架

图8 电弧风洞中的TUFROC模型

在高动压、高温迎风面上采用的是波音公司负责研制的可重复使用绝热毡(CRI),其表面覆以增韧单体纤维隔热层(TUFI)。共形可重复使用绝热毡的最大可使用温度高达1 320℃;增韧单体纤维隔热层的材料组成中99.8%与高温重复使用表面隔热层的相同,密度仅为128kg/m3。

X-37B轨道飞行器控制面不同部位采用的热结构不同,如图9所示,体襟翼结构采用的是C/SiC陶瓷基结构,而襟副翼则采用C/SiC和C/C陶瓷基结构,方向舵采用C/C陶瓷基结构。

图9 X-37B控制面结构

2.4.2 USV飞行器热防护系统

意大利的无人航天器USV项目的战略目标是开发一种可以从200 km近地轨道再入大气层的先进、多用途飞行试验平台[55]。USV项目是一项技术驱动的研究项目,促进研究和发展一系列有助于未来空间进入和返回的高超声速技术。

USV项目中很重要的一个技术项目就是对新式尖锐前缘热结构(SHS)的研究[56],促进开发轨道再入飞行器尖锐热结构端头。为了得到新的气动设计准则并提高试验平台的操纵能力,SHS项目重点评估超高温陶瓷(UHTC)材料在可重复使用飞行器上高性能、细长形状热结构的适用性。

再入过程的热载荷非常高,超出了传统的C/C和C/SiC等陶瓷基复合材料的耐温范围。SHS项目中,将传统的聚合物渗透和热解法制造的C/SiC材料与硼化物材料结合,创造出能够承受极端环境的多材料结构。为了使力学性能、抗氧化性和辐射性能最大化,同时减小材料密度,经过大量研究,最终选择了硼化锆-碳化硅(ZrB2-SiC)材料。ZrB2-SiC暴露于高温氧化环境下,表面能够生成SiO2玻璃相,阻止材料的进一步氧化。

图10给出了USV飞行器鼻锥端头帽的硼化物鼻锥实物。鼻锥包括:聚合物渗透法和热解处理制造的C/SiC骨架的截锥、大块的石墨芯、采用等离子喷雾沉积技术在C/SiC骨架表面喷涂的ZrB2-SiC涂层,以及采用热压烧结技术制备的ZrB2-SiC实体端头帽,其截面示意图如图11(a)所示。

图10 USV飞行器的硼化物端头帽实物

为了测试C/SiC骨架和ZrB2涂层间的粘接性能,还做了由石墨内核、C/SiC骨架和ZrB2涂层构成的验证试验件,如图11(b)所示。另外也做了翼前缘结构件,与鼻锥一并在70MW的Scirocco等离子风洞进行了试验,如图12所示。在3MW/m2的高热流条件下进行了试验,驻点表面温度达到1 800℃。

图11 USV飞行器的UHTC鼻锥截面及风洞试验

图12 涂覆超高温陶瓷涂层的陶瓷基复合材料翼前缘

此外,USV项目在热防护系统方面还进行了以下研究[57]:

1)采用了陶瓷螺栓和螺母,能够承受2 300℃高温的再入环境,且剩余强度足够保证连接效能;

2)将先进陶瓷与碳纳米管混合,解决陶瓷基体内的匹配性问题;

3)使用主动热防护,前缘应用的金属单元通过舱内液体进行主动冷却,实现能够面对所有飞行环境的轻质的、稳健的设计;

4)采用新一代Ni基合金,将薄片通过激光焊接构成外形面,内部冷却通道分布能够覆盖所有外露表面;

5)采用Ni基超级合金和Ni基金属间化合物材料等金属基复合材料,承受1 000~1 100℃的温度尖峰。机身面板采用长陶瓷纤维增强的金属材料,并嵌入主动健康监测系统。

3 可重复使用热防护技术面临的挑战

3.1 设计与分析方法面临的挑战

可重复使用热防护系统的设计和分析方法需要科学的理论指导,包括:1)热力学环境的精确预测;2)极端环境/载荷和结构响应、渐变的材料属性和定义结构极限状态的相互作用失效模型之间的耦合非线性;3)支撑未来模型向结构尺寸仿真转换的计算框架结构;4)热防护系统的承载/防隔热/推进一体化设计方法。分析方法需要在热/力载荷和声/力/热载荷结合的关键设计载荷确定、有限元分析中考虑内部载荷、详细热防护分析中热力边界条件的定义、高温环境引起的累积损伤和衰退建模、通过分析精确预报性能衰减等方面加强研究。

3.2 验证与评价手段面临的挑战

设计方法需要真实环境试验的验证,地面模拟试验成为发展热防护与热结构设计的主要手段,比如:采用热流、压力、焓值三参数模拟方法能够很好地评价烧蚀型防热材料使用性能,建立了成熟的模拟理论和技术,并经过了各种飞行试验的考核。但该方法对于评价新型非烧蚀型热防护材料存在局限性,需要发展新的试验模拟理论,加强对极端环境下热防护材料性能测试和评价方法的研究。

3.3 新型热防护材料面临的挑战

未来高超声速飞行器的速度会越来越高,现有热防护材料难以满足更高要求,尤其是在极端高温氧化环境条件下能够长时间应用的热防护材料还有待研究。新型热防护材料应同时具备耐高温、韧性好、强度高、密度小、抗烧蚀、抗氧化、高可靠性等特点,终极目标是开发一种可重复使用的耐高温的高比强度且成本不高的新型热防护材料。陶瓷基复合材料和超高温陶瓷材料等先进的结构复合材料应着重发展,研制性能更好的热结构和热防护系统。

4 结束语

可重复使用热防护技术是未来可重复使用航天器必须解决的技术难题之一。新一代可重复使用航天器的特点要求热防护系统满足耐高温更高、抗烧蚀、可重复使用、高效隔热、高可靠性以及低成本等要求。经过长时间发展和积累,高超声速飞行器热防护材料与结构取得了很大进展,但现有的热防护技术仍面临严峻挑战。未来针对可重复使用热防护技术的研究,表现出以下趋势:

首先,可重复使用热防护方案正从单一防热方案向承载/防隔热一体化方案发展,材料由柔性材料向刚性材料转化,由传统的陶瓷瓦向超高温陶瓷和陶瓷基复合材料结构转化,防热方式由全部被动式热防护方案发展到局部高温区采用半被动甚至主动热防护方案。

其次,新一代可重复使用热防护技术还需要综合应用新型防热机制、新的设计与分析方法、验证与评价方法以及新型防热材料,最终实现承载/防隔热一体、高效可靠、经济的可重复使用热防护系统。

最后,对可重复使用热防护系统关键技术演示验证试验应给予足够的重视,以缓解和验证新型热防护系统关键技术突破的风险。

[1] 孙兆虎. 高超声速飞行器结构热问题讨论[J]. 航空科学技术, 2008, 19(3): 13-16. SUN Zhaohu. The Issues of the Aerodynamic Heating and Thermal Protection of Hypersonic Flight Vehicle[J]. Aeronautical Science and Technology, 2008, 19(3): 13-16. (in Chinese)

[2] 黄海明, 吴林志, 杜善义. 导弹鼻锥驻点区烧蚀实时模拟初探[J]. 航空兵器, 2000(5): 1-4. HUANG Haiming, WU Linzhi, DU Shanyi. First Exploration on Real-time Simulation of Ablation of Missile Nose Cone Stagnation Point[J]. Aero Weapon, 2000(5): 1-4. (in Chinese)

[3] THROCKMORTON D. Benchmark Aerodynamic Heat-transfer Data From the First Flight of the Space Shuttle Orbiter[C]//20th Aerospace Sciences Meeting. Orlando: AIAA, 1982.

[4] 于霞, 孙伶俐, 单文杰. 国外可重复使用运载器发展现状和趋势[J]. 国际太空, 2012(12): 2-6. YU Xia, SUN Lingli, SHAN Wenjie. Development Status and Trend of Reusable Launch Vehicles Abroad[J]. Space International, 2012(12): 2-6. (in Chinese)

[5] 陈英硕, 叶蕾, 苏鑫鑫. 国外吸气式高超声速飞行器发展现状[J]. 飞航导弹, 2008(12): 25-32. CHEN Yingshuo, YE Lei, SU Xinxin. Development Status of Air-breathing Hypersonic Vehicle Abroad[J]. Winged Missiles Journal, 2008(12): 25-32. (in Chinese)

[6] HENGEVELD D, MATHISON M, BRAUN J, et al. Review of Modern Spacecraft Thermal Control Technologies[J]. HVAC&R Research, 2010, 16(2): 189-220.

[7] BOWLES J, ROBERTS C, KOLODZIEJ P. Optimizing Hypersonic Sharp Body Concepts from a Thermal Protection System Perspective[C]//8th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Norfolk, VA, U.S.A.: AIAA, 1998.

[8] FCHEN F, TAM W, SHIMP N, et al. An Innovative Thermal Management System for a Mach 4 to Mach 8 Hypersonic Scramjet Engine[C]//34th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Cleveland, OH, USA: AIAA, 1998.

[9] GLASS D. Ceramic Matrix Composite (CMC) Thermal Protection Systems (TPS) and Hot Structures for Hypersonic Vehicles[C]//15th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Dayton, Ohio, USA: AIAA, 2008.

[10] KAMRAN D. Thermal Analysis and Design Optimization of Multilayer Insulation for Reentry Aerodynamic Heating[J]. Journal of Spacecraft and Rockets, 2002, 39(4): 509-514.

[11] DARYA B K. Heat Transfer in High Temperature Fibrous Insulation[J]. Journal of Thermophysics & Heat Transfer, 2002, 17(1): 10-20.

[12] MARSCHALL J. Internal Radiation Transport and Effective Thermal Conductivity of Fibrous Ceramic Insulations[C]//35th AIAA Thermophysics Conference. Anaheim, CA, USA: AIAA, 2001.

[13] INCROPERA F P, DEWITT D P. Fundamentals of Heat and Mass Transfer[M]. New York: John Wiley & Sons, 2006: 34-38.

[14] 刘双. 高超声速飞行器热防护系统主动冷却机制与效能评估[D]. 哈尔滨: 哈尔滨工业大学, 2010. LIU Shuang. Active Cooling Mechanism and Cooling Capacity Evaluation of Thermal Protection Systems for Hypersonic Vehicle[D]. Harbin: Harbin Institute of Technology, 2010. (in Chinese)

[15] RAKOW J F, WASS A M. Response of Actively Cooled Metal Foam Sandwich Panels Exposed to Thermal Loading[J]. AIAA Journal, 2007, 45(2): 329-336.

[16] 杨杰, 隋学叶, 刘瑞祥, 等. 航天飞机及高超飞行器用刚性隔热材料研究进展[J]. 现代技术陶瓷, 2015, 36(3): 25-29. YANG Jie, SUI Xueye, LIU Ruixiang, et al. The Research Development of Rigid Insulation Materials for the Space Shuttle and Hypersonic Aircraft[J]. Advanced ceramics, 2015, 36(3): 25-29. (in Chinese)

[17] 王康太, 冯坚, 姜勇刚, 等. 陶瓷纤维刚性隔热瓦研究进展[J]. 材料导报, 2011, 25(23): 35-39. WANG Kangtai, FENG Jian, JIANG Yonggang, et al. Development of Ceramic Fiber Rigid Insulation Tiles[J]. Materials Review, 2011, 25(23): 35-39. (in Chinese)

[18] BOHON H L, SHIDELER J L. Radioactive Metallic Thermal Protection Systems: A Status Report[J]. Journal of Spacecraft and Rockets, 1977, 12(10): 626-631.

[19] SHIDELER J L, KELLY H N, AVERY D E. Multiwall TPS—An Emerging Concept[J]. Journal of Spacecraft and Rockets, 1982, 19(4): 7-8.

[20] BLAIR W, MEANEY J E, ROSENTHAL H A. Fabrication of Prepackaged Super Alloy Honeycomb Thermal Protection System Panels: NASA-CR-3755[R]. Washington D. C., USA: NASA, 1985.

[21] GORTON M P. SHIDELER J L, WEB G L. Static and Aero Thermal Tests of a Super Alloy Honeycomb Prepackaged Thermal Protection System: NASA-TP-3257[R]. Washington D. C., USA: NASA, 1993.

[22] ROMERO L M. CPAS Parachute Testing, Model Development & Verification[C]//International Planetary Probe Workshop. San Jose, CA, USA: NASA, 2013.

[23] BHUNGALIA A, FRY T. Thermal Protection System (TPS) Design and Optimization—A case Study[C]//Space 2005. Long Beach, California, USA: AIAA, 2005.

[24] 竺士伟. 航天飞机热结构的辩证反思[J]. 太空探索, 2011(1): 24-39. ZHU Shiwei. Study on Thermal Structure of Space Shuttle[J]. Space Exploration, 2011(1): 24-39. (in Chinese)

[25] MILOS F S, SQUIRE T H. Thermo-structural Analysis of X-34 Wing Leading-Edge Tile Thermal Protection System[J]. Journal of Spacecraft and Rockets, 1999, 36(2): 189-198.

[26] MORRIS A L, OLSON L M. Verification and Validation Plan for Flight Performance Requirements on the CEV Parachute Assembly System: NASA 2011-0011441ER[R]. Washington D. C., USA: NASA, 2011.

[27] 吴宗汉, 许人伍. 航天飞机机身上的隔热系统与材料[J]. 物理通报, 2007(11): 3-6. WU Zonghan, XU Renwu. Heat Insulation System and Material for Space Shuttle[J]. Physics Bulletin, 2007(11): 3-6. (in Chinese)

[28] 鲁芹, 姜贵庆, 罗晓光, 等. X-37B空天飞行器轻质非烧蚀热防护新技术[J]. 现代防御技术, 2012, 40(1): 16-20. LU Qin, JIANG Guiqing, LUO Xiaoguang, et al. Lightweight and Non-ablation New TPS for X-37B Aerospace Vehicle[J]. Modern Defence Technology, 2012, 40(1): 16-20. (in Chinese)

[29] 马秀萍, 郭亚林, 张祎. 轻质烧蚀防热材料研究进展[J]. 航天制造技术, 2018(1): 2-6. MA Xiuping, GUO Yalin, ZHANG Yi. Progression of Lightweight Ablative Thermal Protection Materials[J]. Aerospace Manufacturing Technology, 2018(1): 2-6. (in Chinese)

[30] CLOUGHERTY E V. Candidates for Aerospace Applications in Proceedings of the 15th SAMPE Symposium[J]. Diboride Materials, 1969(15): 297-308.

[31] OPEKA M M, TALMY I G, ZAYKOSKI J A. Oxidation-based Materials Selection for 2000℃ Hypersonic Aero-surface: Theoretical Considerations and Historical Experience[J]. Journal of Materials Science, 2004, 39(19): 5887-5904.

[32] 杨亚政, 杨嘉陵, 方岱宁. 高超声速飞行器热防护材料与结构的研究进展[J]. 应用数学和力学, 2008, 29(1): 125-129. YANG Yazheng, YANG Jialing, FANG Daining. Research Progress on the Thermal Protection Materials and Structures in Hypersonic Vehicles[J]. Applied Mathematics and Mechanics, 2008, 29(1): 125-129. (in Chinese)

[33] 鲁芹, 姜贵庆, 罗晓光, 等. 高超声速飞行器陶瓷复合材料与热结构技术研究进展[J]. 硅酸盐学报, 2013, 41(2): 251-260. LU Qin, JIANG Guiqing, LUO Xiaoguang, et al. Development of Ceramic Composite and Hot Structures for Hypersonic Vehicles[J]. Journal of the Chinese Ceramic Society, 2013, 41(2): 251-260. (in Chinese)

[34] JOHNSON S, GASCH M, LEISER D, et al. Development of New TPS at NASA Ames Research Center[C]//15th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Dayton, Ohio, USA: AIAA, 2008.

[35] FENTER J R. Refractory Diborides as Engineering Materials[J]. Sampe Quart, 1971, 2(3): 1-15.

[36] STRAUSS E L, CLOUGHERTY E V, BOENSCH F D. Structural Characteristics of a Zirconium Diboride Composition for Application to Hot leading Edges[J]. Health Physics, 1971, 31(4): 380-382.

[37] WUCHINA E J, OPEKA M M. The Oxidation of HfC, HfN and HfB2[J]. Electrochemical Soc Proceedings, 2001(12): 136-143.

[38] FU Q G, LI H J, SHI X H. Silicon Carbide Coating to Protect Carbon Carbon Composites against Oxidation[J]. Scripta Materialia, 2005, 52(9): 923-927.

[39] 苏君明. 整体毡喉衬的研制和应用[J]. 新型碳材料, 1997, 12(4): 46-49. SU Junming. Development and Application of Integral Felt Throat Liner[J]. New Carbon Material, 1997, 12(4): 46-49. (in Chinese)

[40] HUANG J F, MA Y L, ZENG X R. Oxidation Resistant Yttrium Silicates Coating for Carbon/Carbon Composites Prepared by a Novel In-situ Formation Method[J]. Ceramics International, 2006, 33(5): 887-890.

[41] 王宇杰, 张明瑜, 苏哲安, 等. C/C复合材料预氧化处理对其SiC-ZrC-ZrB_2涂层抗氧化性能的影响[J]. 中国有色金属学报, 2019, 29(3): 137-146. WANG Yujie, ZHANG Mingyu, SU Zhean, et al. Effect of Pre-oxidation Treatment of C/C Composites on Its Oxidation Resistance of SiC-ZrC-ZrB2 Coating[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(3): 137-146. (in Chinese)

[42] RIVER H K, DAVID E G. Advances in Hot Structures Development[C]//15th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Dayton, Ohio, USA: AIAA, 2008.

[43] KIYOSHI S, HIROKI M, OSAMU F. Developing Interfacial Carbon-boron-silicon Coatings for Silicon Nitride-fiber Reinforced Composites for Improved Oxidation Resistance[J]. Journal of the American Ceramic Society, 2002, 85(7): 1815-1822.

[44] 鲁芹, 姜贵庆. X-37B轨道飞行器热防护系统概况[J]. 飞航导弹, 2011(3): 91-95. LU Qin, JIANG Guiqing. Overview of X-37B Orbiter Thermal Protection System[J]. Winged Missiles Journal, 2011(3): 91-95. (in Chinese)

[45] EWIG R, SANDHU J, SHELL C, et al. The K2X—Design of a 2ND Generation Reusable Launch Vehicle[C]//36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Las Vegas, NV, USA: AIAA, 2000.

[46] HANK J, FRANKE M, EKLUND D. TSTO Reusable Launch Vehicles Using Airbreathing Propulsion[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Sacramento, California, USA: AIAA, 2006.

[47] LONGSTAFF R, BOND A. The SKYLON Project[C]//17th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. San Francisco, California, USA: AIAA, 2011.

[48] GENNARO R. USV Flying Test Beds for Future Generational Technology Development[C]//12th AIAA International Space Planes and Hypersonic Systems and Technologies. Norfolk, Virginia, USA: AIAA, 2003.

[49] DUSSY S, PREAUD J P, MALUCCHI G, et al. Intermediate Experimental Vehicle (IXV), the ESA Re-entry Demonstrator[C]//AIAA Guidance, Navigation, and Control Conference. Portland, Oregon, USA: AIAA, 2011.

[50] DAVID E G. European Directions for Hypersonic Thermal Protection Systems and Hot Structures[C]//31st Annual Conference on Composites Materials and Structures. Daytona Beach, FL, USA: AIAA, 2007.

[51] PAEZ C. The Development of the X-37 Re-Entry Vehicle[C]//40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Fort Lauderdale, Florida, USA: AIAA, 2013.

[52] 卢兆勇, 郑义, 隋阳, 等. 美国空天飞机计划验证飞行器结构、材料工艺及试验技术[J]. 航天制造技术, 2013(10): 5-11. LU Zhaoyong, ZHEN Yi, SUI Yang, et al. Research of Structure, Material Processing and Test of the United States Space Airplane[J]. Aerospace Manufacturing Technology, 2013(10): 5-11. (in Chinese)

[53] 李虹琳, 陈杰. X-37B轻质低成本可重复使用防热系统简析[J]. 战术导弹技术, 2013(4): 13-16. LI Honglin, CHEN Jie. Analysis of X-37B Lightweight Low-cost Reusable Thermal Protection System[J]. Tactical Missile Technology, 2013(4): 13-16. (in Chinese)

[54] STEWART D, LEISER D. Lightweight TUFROC TPS for Hypersonic Vehicles[C]//14th AIAA/AHI Space Planes and Hypersonic Systems and Technologies Conference. Canberra, Australia: AIAA, 2006.

[55] RUSSO G. USV Program Status 2009[C]//16th AIAA/DLR/DGLR International Space Planes and Hypersonic Systems and Technologies Conference. Bremen, Germany: AIAA, 2009.

[56] SCATTEIA L, RICCIO A, RUFOLO G, et al. PRORA-USV: Ultra High Temperature Ceramic Materials for Sharp Hot Structures[C]//AIAA/CIRA 13th International Space Planes and Hypersonics Systems and Technologies Conference. Capua, Italy: AIAA, 2005.

[57] RUSSO G. Flight Test Experiments Foreseen for USV: RTO-EN-AVT-130[R]. Neuilly-sur-Seine, France, 2007.

Research Progress and Applications of Reusable Thermal Protection Technology for Spacecraft

ZHOU Yinjia ZHANG Zhixian

(Institute of Manned Space System Engineering, China Academy of Space Technology, Beijing 100094, China)

The new generation of reusable aircraft has put forward higher requirements for thermal protection system. For the development of hypersonic technology, the design of reusable thermal protection system is crucial and also faces the most difficult scientific challenges. This paper summarizes some new types of thermal protection mechanism which are available for reusable thermal protection system. The development of reusable thermal protection systems and application status of typical aircraft for spacecraft are also reviewed. The challenges faced by the new generation of reusable thermal protection technology in several aspects are expounded, including design and analysis methods, verification and evaluation methods and new thermal protection materials. These works are contributed to a better understanding of the future development direction of reusable thermal protection technique for hypersonic flight vehicle development.

reusable; thermal protection; thermal protection mechanism; spacecraft; reentry

V19

A

1009-8518(2019)05-0027-14

周印佳, 张志贤. 航天器可重复使用热防护技术研究进展与应用[J]. 航天返回与遥感, 2019, 40(5): 27-40.

ZHOU Yinjia, ZHANG Zhixian. Research Progress and Applications of Reusable Thermal Protection Technology for Spacecraft[J]. Spacecraft Recovery & Remote Sensing, 2019, 40(5): 27-40. [DOI: 10.3969/j.issn.1009-8518.2019.05.003]

周印佳,男,1985年生,2016年获哈尔滨工业大学工程力学专业博士学位,工程师。研究方向为承载与防隔热一体化设计。E-mail:zhouyinjia@126.com。

2019-04-02

(编辑:庞冰)