高精度反射器蜂窝拼接工艺

2019-11-04邱保强刘图远张娟娟魏海旭

邱保强 刘图远 张娟娟 魏海旭 王 伟

(1 上海复合材料科技有限公司,上海 201112)(2 上海航天树脂基复合材料工程技术研究中心,上海 201112)

0 引言

反射器是卫星天线的主要功能构件,多为碳纤维蒙皮-铝蜂窝夹层结构[1],承担着卫星接收和发射电磁波信号的重要功能。反射器的型面精度直接影响天线的增益[2],高精度的反射器的型面精度均方差(RMS)值一般不超过工作波长的1/100。现阶段反射器正在向着大口径、低结构质量、高精度的方向发展,原工艺方法存在一定局限性。赦辽辉[1]研究了碳纤维蒙皮的铺层对型面精度的影响,结果表明碳蒙皮采用M40J准各向同性铺层保证蒙皮面内的力学性能和热胀性能的均匀性,可大幅降低成型变形,提高反射器的型面精度。何佳欢等[3]研究了不同模具材料对反射面成型精度影响,结果表明使用低热胀系数的殷钢或碳纤维复合材料模具能降低反射器成型过程中的残余应力变形,提高反射器的型面精度。周涛等[4]研究表明在蒙皮材料和厚度不变的前提下,蜂窝的面内模量是影响蜂窝夹层结构固面反射器热变形的主导因素,蜂窝面内与蒙皮面内模量比值越大,在固化中热变形对反射器型面精度负面影响就越大。工程实践表明对于口径≥1 m,碳纤维蒙皮厚度≤1 mm夹层反射器,因蜂窝夹层的不均匀热变形可降低型面精度约0.01~0.03 mm。这对精度要求RMS≤70 μm、口径≥1 m的高精度反射器是不可忽视的影响因素。反射器常见为旋转抛物面或双曲面,而铝蜂窝芯为平面,具有一定的刚性,且蜂窝的幅宽有限,在反射器应用中蜂窝芯均分瓣,使用泡沫胶拼接,降低蜂窝回弹应力,进而降低反射器成型后的变形,保证了型面精度[5]。

目前反射器主要从降低蒙皮和模具热胀系数、固化温度等方面提高型面精度,而对通过优化铝蜂窝的拼接安装工艺来提升反射器型面精度的研究较少。本文主要通过改进铝蜂窝的拼接方式、拼接用胶、拼接工艺,以达到提升拼接蜂窝的均匀性、对称性的目的,进而降低反射器热成型中蜂窝夹层的不均匀热应力,提高反射器型面精度。最终利用优化后的蜂窝拼接工艺制备了口径1.8 m碳蒙皮/铝蜂窝夹层反射器,并与常规泡沫胶蜂窝拼接的反射器进行比对分析。

1 蜂窝拼接影响因素分析

传统蜂窝夹层结构使用泡沫胶条拼接,对蜂窝芯拼接面规整状态要求低,相邻的两个蜂窝芯拼块间预留1 mm的间隙,利用泡沫胶固化膨胀将拼接处的间隙填满保证有效连接。泡沫胶的膨胀比2~4,固化后泡沫胶宽度为2~4 mm。工艺方法简单,能满足蜂窝拼接强度,但泡沫胶与铝蜂窝线胀系数不匹配,蜂窝泡沫胶拼接区域与周围区域刚度相差大,增重较多,拼接区域蜂窝芯方向存在突变等。

泡沫胶与蜂窝的线胀系数(泡沫胶4.0×10-5/K,铝合金2.6×10-5/K)相差较大,在反射器热成型后材料因热膨胀不匹配、热变形不协调而产生不均匀热应力,从而降低了反射器的型面精度。工程实践表明传统泡沫胶拼接方法制备的1.3~2.2 m口径碳纤维蒙皮/铝蜂窝夹层反射器型面精度仅能达到0.08~0.15 mm。

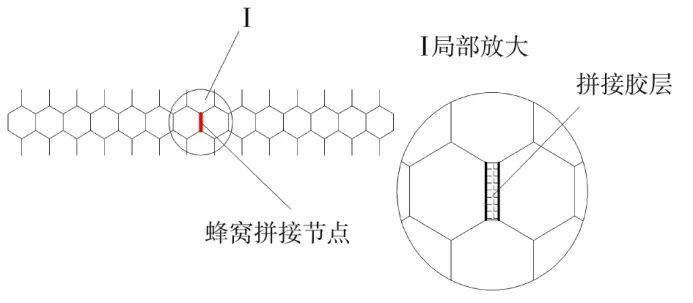

蒙皮和蜂窝刚度比,在一定范围内蜂窝的热变形受到蒙皮刚度抑制作用较明显,当蜂窝刚度增大到一定值时蒙皮的抑制作用不再显著[3]。泡沫胶固化后模量为1~2 GPa,而铝蜂窝芯面内模量仅0.1~0.5 MPa,泡沫胶拼接区域的刚度远高于周边蜂窝芯。这样蒙皮对拼接区域抑制程度远低于非拼接区域,使蜂窝泡沫胶拼接区域的变形与周围区域明显不同,导致反射器型面变形不均匀,降低了型面精度。若将泡沫胶替换为非泡沫胶,则拼接后胶层固化后宽度仅为0.10~0.15 mm,不足泡沫胶宽度的1/10,对产品型面精度影响会大大降低。

传统方式一般是两瓣或四瓣拼接,蜂窝瓣间使用泡沫胶填隙,这种拼接方式蜂窝的中心条带方向的分布不均匀,直接影响反射器型面精度,且会增加用胶质量(以厚20 mm蜂窝为例:用胶量约24 g/m)。

研究蜂窝拼接工艺从两方面进行:首先是分析选择可用的蜂窝拼接工艺和胶黏剂,主要从拼接次数、胶黏剂种类、用胶量、定型工艺4个方向进行,需满足力学性能、环境适应性、工艺性三方面;其次是制备蜂窝拼接试验件验证蜂窝拼接质量,在此基础上制备高精度反射器,验证改进后蜂窝拼接方式对反射器型面精度的提升。

1.1 蜂窝芯拼接方式选择

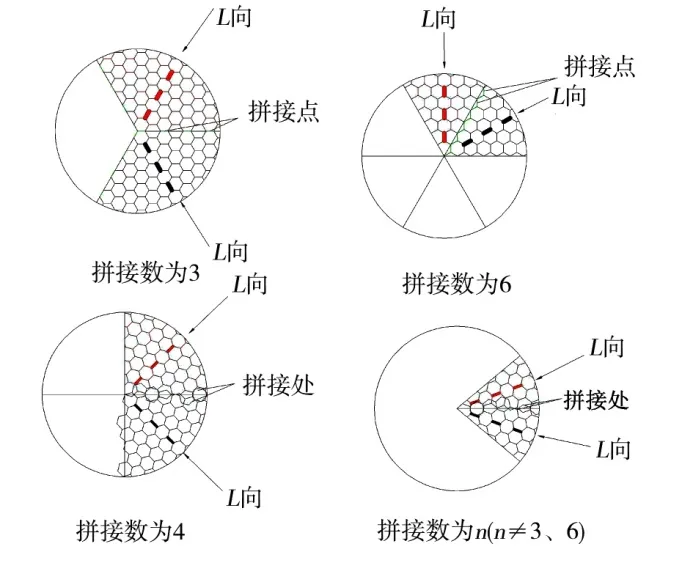

反射器外形近似于圆形或圆环形,便于实验可将拼接后的蜂窝芯简化为圆形。单块蜂窝为矩形,条带方向门幅长约1 m,拼接后蜂窝中心条带方向尽可能沿反射器母线方向,以提高拼接后蜂窝条带方向分布均匀性,如图1所示。

图1 蜂窝芯拼接Fig.1 Honeycomb splicing pattern

正六边形蜂窝格子相邻边呈120°角,不同蜂窝中心条带方向应为120°或120°的补角,因此蜂窝的拼接次数应为3次(相邻角呈120°)或6次(相邻角呈60°)。当拼接次数为2、4、5、7、7+n、……(n为≥1的正整数)时,相邻两块蜂窝芯的拼接处为杂乱状态,难以形成规整的拼接面,具体参见图2。

图2 不同拼接次数的拼缝处状态Fig.2 The state of patchwork joints with different splicing times

通过上述分析可知蜂窝拼接后可得到规整的蜂窝结构,则拼接次数仅能是3或6。

1.2 胶黏剂的选择

蜂窝拼接胶黏剂的选择有4个要求:(1)使用温度与反射器使用环境相匹配;(2)不低于设计要求的蜂窝芯节点强度;(3)有良好的工艺性;(4)固化后最小胶层厚度≤0.2 mm。不同胶黏剂性能如表1所示。

表1 不同胶黏剂的性能Tab.1 Properties of different adhesives

反射器常见使用环境温度为-50~150℃,可知满足使用温度的胶黏剂有J-241、蜂窝节点胶和J-310A。

按图3使用三种胶黏剂分别制作蜂窝拼接试样,蜂窝规格为5 mm×0.03 mm×15 mm的铝蜂窝,按《胶接铝蜂窝芯子节点强度试验方法》GJB130.3—1986测试得到的结果如表2所示,三种胶黏剂均满足设计要求。

图3 蜂窝芯拼接试样示意图Fig.3 Honeycomb splicing specimen

表2 不同胶黏剂的蜂窝拼接节点强度Tab.2 Cellular node strength using different adhesives of honeycomb joints kN/m

J-241和蜂窝节点胶性状为液态,J-310A为半固态胶膜。液态胶刷在蜂窝芯的胶接面,特定工装在拼接点加压固化。工装施压过程中挤出胶液会堆积在拼接端口,需在凝胶前对其进行清理,否则会形成胶瘤影响蜂窝芯的高度尺寸,严重的可能使蒙皮与蜂窝脱粘。胶膜在工装加压固定时几乎不流动,因而不存在上述问题,J-310A胶膜可优先选作拼接用胶黏剂。以蜂窝高度20 mm计,拼缝长1 m的J-310A用胶量约4 g,相比泡沫胶拼接方式减重约20 g/m。

1.3 蜂窝拼接工艺方法

胶黏剂种类、拼接形式确定后,拼接工艺将会决定拼接质量和可行性。使用J-310A胶膜将三块蜂窝芯拼接,三种可选方案:(1)如图4蜂窝自加压共固化,将蜂窝芯在拼接处压缩1~2个格子,拼接面上铺贴胶膜,利用蜂窝芯自身弹性加压,与反射器共同加热固化;(2)如图5固定夹加压单独固化,蜂窝芯放置在反射器模具型面上,胶膜加热至40~60℃,在拼接面铺贴胶膜,用固定夹压紧拼接点,在固定夹两侧放置楔形硅胶垫块,真空袋压在硅胶垫块上赋型、加热固化;(3)如图6固定夹预加压共固化,已铺贴胶膜的反射器下蒙皮置于模具上,胶膜加热至40~60℃,在拼接面铺贴胶膜后固定夹夹紧拼接点,蜂窝芯放置在下蒙皮上,待胶膜冷却后撤去固定夹。确认拼接质量修补拼接缺陷,然后盖上上蒙皮,制作真空袋加热固化整个反射器。

方案1操作简单,但蜂窝芯弹力不是完全垂直于拼接面,蜂窝芯的回弹力难以准确控制,且蜂窝芯刚度较低,拼接处的蜂窝格会产生侧向偏移,从而在蜂窝拼接面产生较多缺陷。

图4 方案1-蜂窝芯拼接定型状态Fig.4 Scheme 1-the finished state of honeycomb splicing fixed shape

图5 方案2-蜂窝芯拼接定型状态Fig.5 Scheme 2-the finished state of honeycomb splicing fixed shape

图6 方案3蜂窝芯拼接定型状态Fig.6 Scheme 3-the finished state of honeycomb splicing fixed shape

方案2蜂窝芯在反射器成型之前已经固化定型,可以直观的检查拼接质量,可以在使用前修整拼接缺陷。但需根据拼接面提前浇铸或切割楔形硅胶垫块,因此操作复杂,而且使用该方法制备反射器需两次加热固化,成本较高。

方案3利用蜂窝拼接处胶膜的粘接性及下蒙皮上胶膜对整块蜂窝芯的粘接性来定型,可以直观检查拼接缺陷并修补,反射器生产过程中仅需固化一次,成本较低。

综上所述:

(1)对于正六边形蜂窝芯子,其拼接次数一般为3次或6次,利于蜂窝结构对称,格型完整;

(2)J-310A胶膜可作为蜂窝拼接胶黏剂的首选,其施工方便,固化后厚度尺寸小,大大降低了热膨胀不匹配、刚度突变对型面精度的影响;

(3)固定夹预加压后与反射器共固化(方案3)可以作为目前最优拼接工艺方法,此方法操作简便、成本较低。

2 试验验证

2.1 蜂窝芯拼接工艺参数试验

2.1.1 拼接试样的制备

为验证拼接效果制备4件蜂窝拼接的平板试样,试样大小为300 mm×300 mm、胶黏剂为J-310A胶膜(胶膜单层厚度0.15 mm),试样参数如表3所示。

表3 试验件参数Tab.3 Test part parameters

2.1.2 性能测试

按图3样制备蜂窝拼接试样。目视检查胶接质量,按《胶接铝蜂窝芯子节点强度试验方法》GJB130.3—1986测试节点强度,结果见表4。

表4 试样测试结果Tab.4 Sample test results

结果表明4种试样在拼接节点处均未出现胶接缺陷,节点强度最高的是 2#,最低是 3#,且 1#、2#均比3#、4#高,其原因是 1#、2#蜂窝固化时有固定夹约束,节点处铝箔滑移小,胶接面大。但4种试样节点强度均大于设计要求值,且破坏形式均为铝箔撕裂,均能满足节点强度≥1.47 kN/m的要求。

2.1.3 结果与讨论

实验结果表明使用1~2胶膜层,蜂窝定型方案2和3均能满足蜂窝芯拼接要求。考虑生产成本和工艺可行性,定型方案3可作为拼接常用工艺方法,胶膜厚度优选1层。

2.2 曲面蜂窝芯拼接工艺验证

2.2.1 曲面蜂窝芯拼接试样制备

为进一步验证曲面拼接效果,在反射器模具上制备1件曲面蜂窝芯拼接试样。为便于观查固化定型后的蜂窝芯拼接质量,蜂窝芯与上蒙皮之间未铺贴胶膜,实物见图7,拼接参数见表5。

蜂窝拼接试样固化后实物见图8,实验结果显示拼接试样无明显拼接缺陷、蜂窝格子规整、蜂窝无明显阶差、力学性能满足设计要求。

图8 固化后的反射面上蜂窝芯拼接Fig.8 Solidified honeycomb splicing on reflective surface

2.2.2 实际应用验证

为验证改进后的拼接工艺能有效提高反射器型面精度,分别用改进后工艺方法和传统蜂窝拼接工艺方法各制备一件1.8 m口径的反射器,要求初始型面精度RMS≤0.07 mm,胶接区域无脱粘。反射器试样参数如表6所示,固化后对反射器进行无损探伤,使用影像测量方法检测反射面型面精度。结果显示反射器无脱粘缺陷,初始型面精度RMS=53 μm,优于设计值70 μm,采用改进后的蜂窝拼接工艺方法相比改进前的反射器型面精度提高了25 μm,用胶量减少了76 g。

表6 蜂窝芯拼接反射面试样参数Tab.6 Test part parameters of honeycomb splicing reflector specimen

3 结论

(1)正六边形蜂窝芯子拼接次数一般为3次或6次,利于拼接后蜂窝结构对称,格型规整性,降低面内刚度分布不均性,利于提高反射器型面精度。

(2)J-310A胶膜可作为高精度反射器的蜂窝拼接胶黏剂的首选,因其施工方便,固化后厚度尺寸小,大大降低了不同材料的膨胀不匹配和刚度突变的影响,利于提高反射器型面精度。

(3)固定夹预加压后再与反射器共固化可以作为目前最优拼接工艺方法,此方法操作简便、成本较低。

(4)采用改进后的蜂窝拼接工艺制备的口径1.8 m反射器,其型面精度RMS=53 μm,相比传统的提高了25 μm,且能满足设计要求。

实验结果显示蜂窝合理的拼接方法可以有效避免泡沫胶与蜂窝的膨胀不匹配的影响,减小拼接处胶黏剂与蜂窝刚度突变的影响,提高蜂窝结构对称性,大幅提高反射器型面精度。采用此工艺方法拼接蜂窝同样可以有效降低用胶量、减轻产品结构质量。