深水油气开采安全风险评估与管控研究进展

2019-11-02陈国明朱高庚

陈国明, 朱高庚, 朱 渊

(中国石油大学(华东)海洋油气装备与安全技术研究中心,山东青岛 266580)

深水油气工业为公认的高风险行业之一,深水油气开采系统具有作业空间受限、人员和设施集中、工艺技术难度大、装备结构复杂及危险有害物质众多等特点,这些因素存在使得深水油气开采作业存在较高的事故风险,事故一旦发生,很难得到有效控制,不仅可能造成巨大的人员伤亡和财产损失,还将造成严重的环境破坏并引发企业声誉危机。人类进行海洋油气开采的几十年来,国内外海洋特别是深水油气开采作业过程中发生的重大事故已屡见不鲜,为此,针对中国深水油气安全高效开采需要,在国家重点研发计划、科技重大专项、973计划、863计划和自然科学基金等的资助下,结合中海油、中石化等多项生产课题,本文中作者领导的研究团队对深水油气开采安全风险评估与管控理论及技术开展了较系统深入的探索与研究[1]。经过多年的努力,在海洋油气开采风险评估、钻井及井控作业风险防控、自然灾害和工艺灾害后果评估、海底管道运行风险评价和风险应急技术及策略等方面取得重要的研究进展,有助于推动深水油气安全保障领域的技术进步。笔者对其中涉及的深水钻采风险评估和工艺事故风险防控等方面的工作进行总结和回顾,并对今后的研究重点进行展望。

1 深水钻井及井控作业风险评估

深水钻井作业不仅面临恶劣的海洋环境,作业周期长、压力窗口窄及井控难度高、平台结构复杂、人员和设备集中、作业空间受限等诸多因素使得深水钻井面临较高的风险,一旦发生事故,极易导致多米诺效应,造成严重事故后果。因此针对深水钻井及井控作业中存在的风险,系统开展深水钻井及井控工艺过程风险评估、钻井作业事故连锁风险演化、可燃气体及硫化氢泄漏风险分析和钻井及井控作业关键屏障可靠性评估等关键问题的研究。

1.1 深水钻井作业过程风险分析

深水钻井作业过程不仅面临人的不安全行为、设备的不安全状态、自然环境恶劣等风险,同时还面临组织管理不协调、作业工艺过程复杂、作业地层风险高等复杂风险因素。在广泛调研国内外深水钻井作业事故基础上,通过开展深水钻井作业风险因素辨识,从地质条件、人员因素、组织管理因素、环境因素、设备结构因素、工艺技术6个方面,辨识钻井作业过程中的风险因素,建立深水钻井作业过程风险评估模型,结合风险评估与管理学理论,形成包括风险辨识、接受准则、风险评估、风险监测、风险预警及风险控制在内的深水钻井作业风险管理系统[2-3],如图1所示。

在此基础上,进一步开展第七代深水钻井平台钻井系统作业风险分析,从风险熵的角度确定钻井系统中的人员子系统、设备子系统、工艺子系统、环境子系统及管理子系统中的脆弱性指标,建立深水钻井系统脆弱性风险评估指标体系,为系统定量地开展深水钻井作业风险评估提供支持[4]。同时运用风险矩阵、FMEA(失效模式与影响分析)和HAZOP(危险与可操作性分析)等风险分析方法,确定深水表层钻井不同作业工艺和钻井设备的失效形式,开展深水表层钻井作业风险模糊综合评价,定量评估不同钻井作业风险等级,并提出针对性的风险控制措施[2]。

图1 深水钻井作业风险管理系统Fig.1 Risk management system in deepwater drilling operations

1.2 深水井控过程工艺风险评估

深水井控系统作为典型的复杂系统,风险因素具有不确定性,多种致灾因子通过协同作用或非线性耦合交互,导致井控系统的脆弱性联系被激发,进而引发风险突变和系统崩溃,最终导致井喷事故的涌现[5]。井控涉及正常钻井时的工艺流程、关井、压井以及防止水合物的生成等操作。针对深水井控的复杂性和动态性特点,将井控系统在钻井过程中的安全性问题作为系统控制和反馈问题,基于STAMP理论模型,采用STPA系统性安全分析方法,构建深水井控系统在深水钻井过程中的控制关联模型和反馈回路。STAMP/STPA分析方法从系统控制和约束的角度定性分析深水井控作业的安全性,结合全动态多相流模拟软件OLGA,对深水钻井作业控制过程进行定量分析,评估其危险状态[6-7]。

关井阶段主要涉及防喷器操作[8]。基于海上井喷事故统计分析,综合人因失误与设备失效风险因素,建立深水关井作业与应急封井作业可靠性框图,并将其转化为对应的GO模型。在对人因和设备失效概率预测的基础上,可依据贝叶斯-GO映射规则,对深水关井作业风险进行推理,分析一般工况及应急工况下关井成功概率,并定量辨识深水关井失败情况下关井作业的薄弱风险点[9]。

压井作业是继关井之后的第二道井控屏障。借助贝叶斯网络逆向推理及共因失效分析能力,开展深水压井工艺定量风险辨识,分析深水压井工艺的关键薄弱因素。利用TOPSIS多目标属性决策方法结合耦合熵权法,可实现压井工艺的方案优选[10]。

在深水高压低温环境条件下,深水天然气钻井过程中易生成水合物。井控循环过程较常规钻井过程工况更复杂,井筒温度压力场分布计算繁琐且精度差,因此采用数值模拟方式,通过OLGA软件建立井控工艺多相流模型,通过流体物性软件PVTsim模型和Peng-Robinson状态方程输入和计算流体物性参数,模拟水合物在井筒环控及节流管线中的生成情况,可为预防井控过程中生成天然气水合物的风险提供技术支撑[6]。

1.3 深水钻井作业事故风险连锁演化

井喷作为深水钻井作业过程中面临的最严重事故风险之一,致灾机制复杂,风险因素多,一旦发生极易引发一系列的连锁事故,造成人员伤亡,平台倾覆、沉没以及环境破坏等严重后果。为降低井喷事故连锁演化风险,结合事故因果连锁理论和能量意外释放理论建立井喷事故发展演化模型,直观揭示井喷事故发展演化过程;为确定作业事故发展演化的关键路径,提出一种基于图论的新型定性风险评价方法,通过建立井喷事故连锁图,并将事故连锁演化图转换为带权有向图,通过图形运算确定事故发生的关键路径、最短路径和点割集,并提出针对性安全屏障,降低事故风险水平[11-13]。

通过分析事故的可能致因和事故发展影响因素,考虑井喷事故动力和阻力之间的平衡状态,首次提出动态风险平衡的概念,建立井喷事故动力模型,通过计算事故初始动力、传递动力和传递阻力的概率分布,最终确定系统事故模式[3,14]。为实现深水钻井井喷事故连锁演化定量风险评估,针对深水钻井系统结构和状态脆弱性以及井喷事故的发展过程,率先提出基于复杂网络和风险熵的井喷灾变演化评估方法,结合事故演化场景的分析步骤,辨识深水井喷事故场景演化过程,构建以风险因素为节点、风险传递关系为连接边的井喷事故灾变演化模型,揭示了井喷事故灾变风险演化机制,定量评估井喷事故发展的可能失效模式和最短路径[15-16]。

1.4 深水钻井井喷可燃气体泄漏扩散规律

深水井控失败导致井喷事故发生的概率虽然较低,但后果往往较为严重。井喷可燃介质一旦扩散发展成燃烧、爆炸事故,后果将不堪设想。国内外主要采用试验研究、理论分析和数值仿真相结合的方法研究井喷泄漏扩散规律。

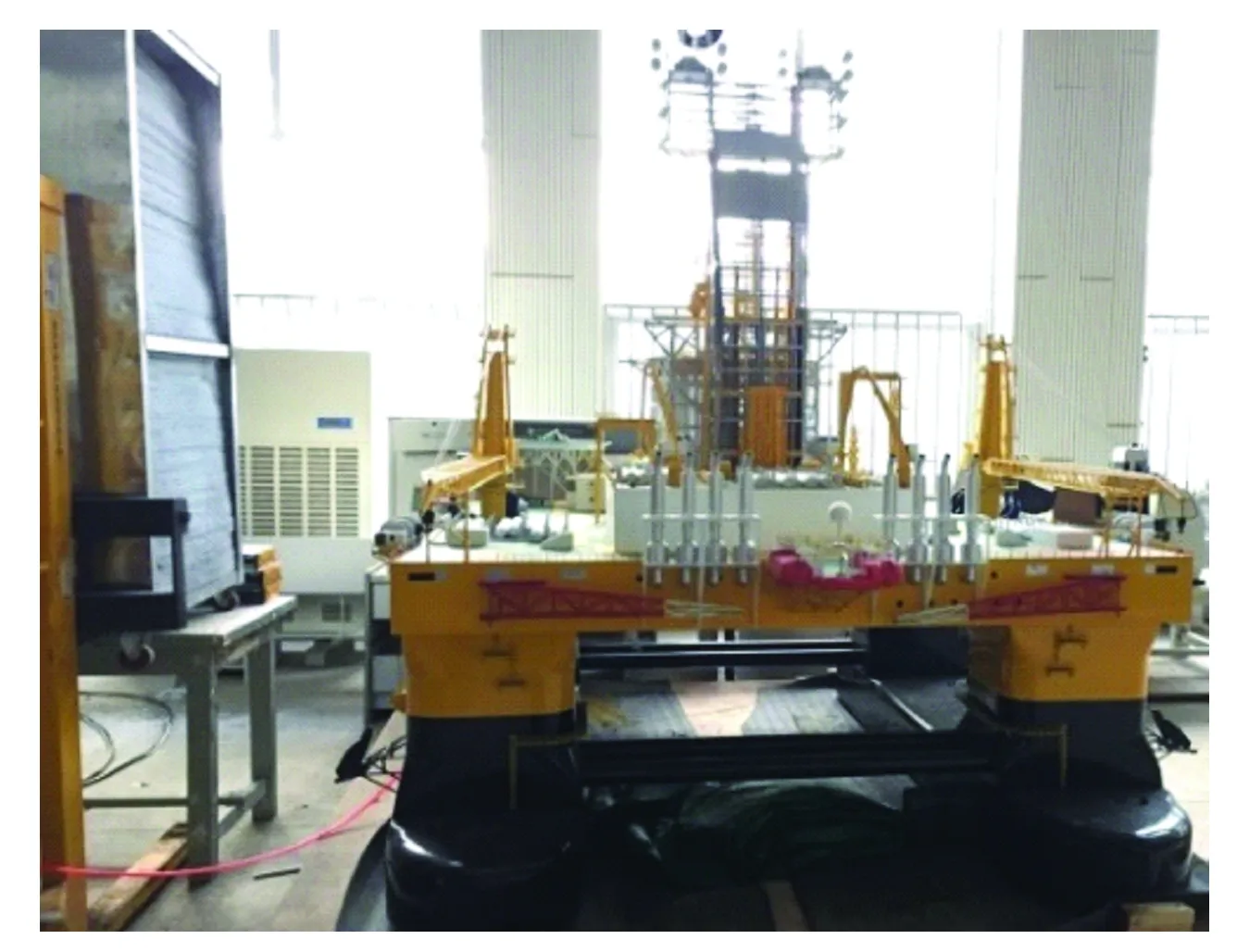

采用模拟试验分析的理论关键是选取合适的几何比尺,并保证试验中动力无量纲常数(雷诺数、欧拉数等)与事故场景中相应值相等[17];模型试验以中国自主设计的第七代超深水半潜式平台为对象,如图2所示。进行模型试验时通常只考虑某种主导作用力。如研究天然气在完全封闭井筒中的流动,需计入惯性力和黏性力,保持Reynolds相等;对于均匀空气流场中的轻气湍流浮力射流,惯性力与浮力占主导作用,而黏性力作用较小,因而井喷射流阶段的气体流动流动相似将主要取决于Froude数,即重力相似准则;井喷气体扩散阶段,在中性大气稳定条件下,惯性力与黏性力成为影响天然气扩散的主要因素,须保证Reynolds数相等;研究平台开敞区域风场时,风压成为主要作用力,须保证Euler数相等。然后可将模型试验结果换算和应用到原型中,分析井喷条件下介质的扩散情况。

图2 井喷气体扩散模拟试验系统Fig.2 Simulation experiment system of blowout and diffusion

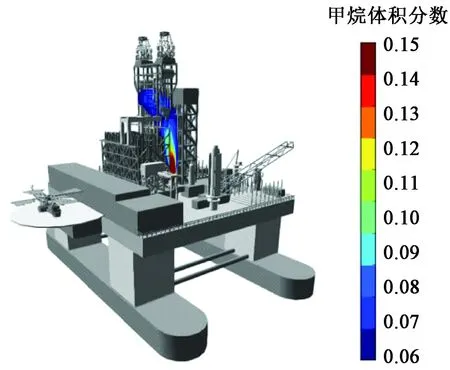

井喷射流运动是一个复杂的物理过程,包括湍流射流、物质扩散等过程[6]。天然气从井口高速喷出后,射流压力迅速降低至环境压力,在运动过程中与井口附近障碍物发生碰撞而引发流动性质发生剧烈变化。作为可压缩流体,气体扩散过程表现为复杂非稳态湍流流动。扩散过程遵循质量、动量和能量守恒。对于湍流模拟主要基于计算流体动力学(CFD)理论,其中,Fluent采用可实现k-ε湍流模型[18],以海洋石油981为研究对象建立其简化模型分析南海某深水井天然气井喷扩散规律[19];FLACS采用的是基于标准k-ε模型的雷诺平均Navier-Stokes(RANS)方程[4]。针对已有数值模拟模型过于简化的问题,通过FLACS系统建立平台井喷扩散数值仿真精细模型。通过设计正交试验,探究井喷位置、气体流量、风速和风向对天然气扩散的影响[16],预测可燃气云在平台尺度空间内的扩散范围和分布规律,如图3所示。据此可提出针对性的井喷防控建议与措施,为超深水半潜式钻井平台安全作业提供参考[17]。

图3 平台钻台区域可燃气云空间分布Fig.3 Space distribution of flammable gas cloud in drill block

深水井喷水下溢油扩散过程控制方程满足Navier-Stokes方程和连续性方程。水下原油扩散过程为多相流动,各相之间存在明显界面,VOF方法简单易行,稳定性好,能够较好地处理自由面生成、破碎、消失以及自由面的大变形等复杂情况。通过设置海底无滑移边界、速度入口和压力出口边界条件,可研究深水环境风、浪、海流流场与原油耦合作用下的溢油扩散过程[20]。

1.5 海洋钻井作业硫化氢泄漏风险分析

海洋含硫油气田开发生产过程中一旦发生硫化氢泄漏,由于深水作业空间狭窄、应急资源紧张,极易引发严重的人员伤亡与环境污染,严重阻碍事故应急救援工作。以计算流体力学(CFD)为理论基础,分别建立开敞空间与受限空间硫化氢泄漏扩散后果预测与评估模型,针对不同影响因素进行敏感性分析,并以降低受灾人员疏散过程中中毒剂量为目标,开展疏散路径优化研究。

风场是影响井喷硫化氢气体扩散行为的重要因素[21-23]。气体泄漏方向与风向共同决定硫化氢气体扩散方向,增大风速能有效促进泄漏硫化氢气体的扩散,进而达到稀释硫化氢气体的作用,但是船艏来风时高风速会导致硫化氢竖直扩散距离降低且逐渐贴近生活区。针对低含硫、含硫与中含硫油气田井喷硫化氢扩散,井喷气体硫化氢浓度增加,可燃气体扩散行为与扩散结果无明显变化,硫化氢扩散区域及高浓度危险区域明显增大[22]。井喷成分中重组分含量越低,硫化氢扩散范围与高浓度区域范围越大,硫化氢扩散高度降低,船艉来风时容易在生活区上部聚集甚至进入生活区[23]。以振动筛房为例研究海洋平台受限空间泄漏硫化氢扩散规律。受限空间内一旦发生硫化氢泄漏易产生严重危害,加强通风无法有效减缓事故后果,反而容易增大危害区域[4,24]。

基于不同影响因素对泄漏硫化氢扩散行为的影响分析,建议钻井平台定位时应尽量保证船艏位于该海域最高频来风的上风向;在井口、生活区等处安装防爆强制通风设施,从而促进泄漏硫化氢气体的扩散与稀释;受限空间发生硫化氢泄漏时应尽快封闭舱室,防止硫化氢气体逸散;此外应在平台合适位置安装硫化氢气体探测报警仪,以便作业人员提前察觉并及时响应。

1.6 钻井及井控作业关键屏障可靠性评估

针对海洋钻井井喷重大事故建立事故树(FTA)模型,得到导致井喷事故发生的最小割集,系统分析井喷事故影响因素。从技术、人员/组织、作业3个角度构建重大事故安全屏障系统分析模型,开展重大事故安全屏障的有效性评估,同时基于“深水地平线”事故,建立深水钻井作业重大事故致因模型,分析重大事故形成过程及安全屏障系统失效影响因素[2]。

二级井控系统是有效防止溢流演化为井喷事故的关键安全屏障。依据深水关压井工艺定量风险辨识结果,从组织管理及设备技术角度,建立深水井控系统安全屏障模型,得出深水二级井控关键性屏障为人机界面系统。建立深水井控人机界面系统动态贝叶斯网络模型,辨识人机界面系统主要风险点。分析组织管理因素“支持”与“不显著”水平下人因安全屏障可靠性,“维修”与“不维修”状态下系统的可靠度时间分布,实现各风险因素的敏感度分析[25]。

防喷器(BOP)系统是控制井口压力、防止事故进一步发展的最重要屏障,其有效性、可靠性对于能否控制事故具有重要影响。通过对防喷器各子系统失效统计分析,得出各子系统失效概率,其中主控制系统失效是引起防喷器系统失效的主要原因。通过对防喷器失效事故类型进行数据统计分析,计算不同子系统的失效概率,结合对各子系统可靠性影响因素的研究,确定不同系统的失效原因及失效类型,实现防喷器系统的安全可靠性评估[2]。

此外,开展了海底泥浆举升钻井(SMD)作业风险分析,确定其中权重较大的作业风险因素,在SMD风险分析基础上,通过监测钻井作业参数,建立SMD系统井涌/井喷事故参数模型,实现SMD钻井过程异常状况的实时预警,并提出对应的事故应急响应策略[26]。天然气水合物是新型非常规能源,通过开展天然气水合物钻采作业工艺和关键设备失效风险评估,建立天然气水合物钻采作业工艺流程及设备可靠性模型,评估水合物钻采作业工艺及设备失效风险,为降低天然气水合物钻井作业风险提供参考[27]。

2 深水油气开采工艺事故风险分析与控制策略

深水油气开采工艺模块设备密集,作业程序复杂,同时面临恶劣的海洋环境,模块关键设备节点较易发生失效,进而导致潜在油气泄漏风险,如果得不到有效管控,将导致灾难性事故的发生。故针对深水油气开采工艺关键节点潜在风险,开展油气开采泄漏油气扩散定量评价、油气开采燃爆事故风险分析、FPSO油气泄漏工艺灾害及结构损伤评估、复杂工艺系统过程风险与可靠性评估,发展工艺关键节点抗燃爆减灾技术。

2.1 深水油气开采泄漏扩散风险分析

深水油气开采工艺模块设备密集,油气泄漏事故时有发生,如果无法得到有效控制,大量原油携带天然气从泄漏口喷出,在周围扩散形成大规模可燃性混合气云,极易引发爆炸或火灾事故。开展深水油气开采泄漏油气扩散定量评价,科学有效监控油气泄漏、预测泄漏扩散发展趋势,可为及时采取应对措施,减缓事故风险提供支持。

基于流体动力学软件FLACS,建立海洋(深水)平台复杂工艺模块油气泄漏、扩散数值模型,分析泄漏速率、风速及风向等工况条件下,泄漏油气扩散可燃气云体积变化规律,揭示参数影响下可燃气云体积发展机制[28]。考虑大量场景带来的数值计算负担,引入贝叶斯正则化神经网络 BRANN及莱文贝格-马夸特神经网络 LMANN两种数据驱动模型,通过开展基于FLACS的典型油气泄漏扩散场景数值计算,对比模型在非线性插值扩散气云峰值体积方面的性能,进而对比传统响应面RSM及冻云技术FCA,最终构建基于BRANN的泄漏扩散可燃气云峰值体积预测器[29]。

2.2 深水钻井开采爆燃事故风险评估

深水油气开采过程中泄漏扩散的可燃气云,一旦遇点火源,可引发灾难性燃爆事故,开展针对油气开采工艺过程的油气燃爆风险评价,可为有效、合理进行抗燃爆减灾设计提供数据支持。

针对燃爆事故的爆炸风险,提出基于数据驱动、适用于早期设计阶段、详细设计段的燃爆风险分析方法;在开展典型爆炸场景数值计算基础上,结合高效、鲁棒的机器学习算法,构建爆炸载荷预测器,耦合随机抽样方法及基于贝叶斯推理的场景参数概率分布函数,获取不同设计阶段的爆炸设计载荷超越曲线,为优化抗爆、减灾设计提供支持[31-32]。

考虑火灾事故场景,设计海洋平台受限空间火灾缩尺试验模型,并构建全尺寸数值模型,开展火灾场景工况对火灾后果的参数敏感度分析,揭示火灾后果演化机制。针对火灾-工艺耦合事故场景,获取基于事故树模型的耦合场景发生概率,并构建火灾-工艺耦合后果评价数值模型,分析影响耦合场景灾变的关键节点,结合场景发生概率,评价油气处理系统泄漏火灾-工艺灾变耦合风险[33-35]。

燃爆事故中爆炸场景与火灾场景可能同时发生,针对爆炸-火灾耦合事故场景,基于逻辑树和贝叶斯模型,辨识油气开采工艺过程中导致耦合场景发生的事故风险因素,获取耦合场景发生概率,确定风险因素重要度及因素间逻辑关系,以此建立耦合场景后果评价数值模型,综合事故概率和事故后果确定事故风险等级,提出防控措施[36]。

2.3 深水油气开采抗燃爆减灾技术

基于油气燃爆事故风险分析获取的事故载荷值,通过优化设计可提高海洋油气工艺模块抗燃爆、减灾关键结构性能。波纹板结构作为一种关键结构,可有效吸收燃爆能,减缓燃爆事故后果。P-I曲线是一种被广泛推广应用的结构抗燃爆设计工具,试验模型、解析模型以及非线性有限元模型均可生成P-I曲线,然而,单一方法构建的曲线均无法准确表征海洋平台复杂工艺环境下波纹板结构抗燃爆能力[37]。

建立燃爆载荷下波纹板动力响应非线性有限元模型,结合试验验证,以最大破裂应变为破坏准则,分析复杂工艺环境产生的多变燃爆载荷下波纹板结构动力响应及破坏模型,构建表征不同波纹板结构参数的P-I曲线统一数学表达形式,进一步开展结构参数对P-I曲线的敏感度分析,获取任意结构参数波纹板结构P-I曲线的超压、冲量渐近线经验公式,结合统一数学表达形式,获取P-I经验模型;对比试验模型、单自由度模型,验证所发展模型的准确性。相对于试验模型、解析模型,经验模型可实现快捷、准确地评估海洋平台复杂工艺环境下任意截面尺寸波纹板结构的抗爆能力,为设计提高结构抗燃爆能力提供参考[38]。

泄压面是一种经济又环保的减缓燃爆事故方式,在获取的燃爆事故设计载荷下,对受限空间的泄压面进行设计,有助于减缓燃爆事故后果。现阶段常用于泄压面设计的模型包括仿真模型、唯象模型及经验模型,然而单一模型在海洋平台复杂工艺模块普遍适用性较差。因此发展在海洋平台复杂受限区域泄压面设计方面具备普遍适用性的NFPA-68-BRANN耦合经验模型,通过调研及统计相关试验,分析影响泄爆湍流火焰加强系数的主要因素;并基于Bauwens、Rota火焰模型对NFPA-68的缺陷进行修正。利用反推法,借助BRANN算法,获取能够表征火焰增大系数与障碍物参数关系的BRANN模型,并耦合修正的NFPA-68模型,通过试验,验证耦合模型的精度及推广能力[39]。

从控制变量来看,生产率越高时,企业可生产高质量产品获得较高的加成率,降低生产的边际成本,当生产率对加成率的正向作用超过对边际成本的负向作用时,生产率与出口价格正相关。企业规模越高,企业可通过规模经济降低生产成本,提高企业加成率。工资越高则企业生产成本越高,企业加成率也越低。生产率、企业规模与工资均在1%的显著性水平下显著,并且符号与预期相一致。

在海洋平台含障碍物矩形舱室泄爆压力预测方面,通过调研、统计相关试验,分析Bauwens数值模型存在的缺陷,修正反映经由泄压面引发泰勒不稳定效应、经由障碍物引发褶皱的燃爆火焰加速机制参数Kt、X(Kt为经由泄压面引发泰勒不稳定效应的参数,X为经由障碍物引发褶皱的燃爆火焰加速机制参数);借助在少量试验数据下具有稳定推广能力的BRANN算法,构建准确反映上述机制的Kt-BRANN、X-BRANN算法,嵌入Bauwens数值模型,最终构建Bauwens-BRANN数值模型,可用于海洋平台含障碍物矩形舱室泄爆压力的准确预测[40]。

2.4 FPSO油气泄漏工艺灾害及结构损伤评估

开展不完全信息条件下的FPSO油气泄漏概率分析,计算FPSO爆燃事故概率,建立FPSO油气泄漏、爆燃事故危险载荷预测模型及结构损伤评估模型,构建完整的风险量化评估体系[41-42]。系统开展FPSO泵舱火灾事故后果分析,进行消防系统有效性评估并给出相应改进措施[43]。

基于层次贝叶斯分析(HBA)方法开展数据稀缺条件下FPSO油气泄漏概率分析,主要步骤包括:建立FPSO油气泄漏事件序列模型;借助事故先兆数据和贝叶斯推断确定FPSO油气泄漏事故概率;实时更新屏障失效概率,动态计算FPSO油气泄漏事故风险[44]。采用4种模型(UKOOA模型、API改进模型、《石化装置定量风险评估指南》模型、因果图-贝叶斯概率分析模型)计算FPSO燃爆事故发生频率,分析指出小型和中型泄漏燃爆事故发生频率在10-2次(年·船),大型泄漏燃爆事故发生频率在10-3次/(年·船)[42,45]。

基于CFD仿真技术建立FPSO关键系统天然气泄漏扩散评估模型,研究主甲板空气流动特性与流场分布规律,进而分析风向、风速及泄漏速率等对泄漏天然气扩散行为的影响,研究天然气危险区域的空间范围并划分危险区域[41,46];建立FPSO泄漏天然气爆燃事故后果预测评估模型,研究爆燃超压、高温、热辐射等危险载荷的影响范围和分布规律,确定最大人员危害半径,为应急疏散和事故救援提供支持[41,47]。进一步借助AUTODYN软件分析结构在爆炸冲击波下动态响应,分析其塑性、变形及应力分布,评估不同工况下结构损伤程度[42,48]。依托FLUENT和ANSYSWORKBENCH热分析模块建立热-结构耦合分析模型,研究泄漏油气量和风速对火焰发展及热载荷分布的影响,分析火灾载荷下应力分布和结构损伤情况[42,49]。

综合考虑FPSO泵舱消防应急管理、火气控制系统、空间结构布局等因素构建FPSO泵舱火灾事故后果预测模型,分别从热辐射、温度、烟气层高度等方面预测火灾发展趋势及其对作业人员应急逃生临界时间。评估泵舱已有消防系统在减缓事故后果方面的作用,改进现有消防系统并对改进后消防系统的性能进行预测分析,验证了设计消防系统的可用性与有效性[43,50]。

2.5 复杂工艺系统过程风险及可靠性评估

针对复杂系统过程风险及可靠性评估现状,有4个难题亟需解决,即不确定性、数据稀缺问题、模块化问题以及自动化管理问题。风险及可靠性评估中的不确定性主要体现在数据不确定方面,也可认为是一种数据稀缺问题,但是二者的解决方法截然不同。

解决数据不确定性问题大多采用模糊集、证据理论等方法,基于此,结合动态贝叶斯网络表征深水钻采过程风险评估中的认知不确定性。而数据的稀缺问题可通过贝叶斯推断或半监督学习等方法间接处理[51]。基于贝叶斯推断提出新颖的层次贝叶斯风险分析方法,以解决数据稀缺情况下的复杂工艺模块油气泄漏重大事故风险评估问题[44]。对于复杂系统,如何将系统划分为多个子模块并分布式地进行可靠性评估尤为重要。将井下安全阀模型划分为3个独立模块,分别建立对应的马尔可夫模型,最后通过克罗内克积方法合并评估复杂系统可靠性,有效解决了复杂系统可靠性评估过程中的马尔可夫模型计算维度问题[52]。自动化安全管控技术的研发对于深水油气复杂系统至关重要,而其难点在于如何建立复杂系统的数字孪生模型,因此提出基于数字驱动的数字孪生系统架构。通过现场得到的数据离线构建过程虚拟模型,并在线比较虚拟模型的输出和实际输出以实现自动化过程安全管控。上述研究有效解决了复杂系统风险及可靠性评估过程中的难题,可为深水油气工艺的系统化、自动化安全管理提供理论支撑。

3 结论与展望

(1) 开展了深水钻井作业及井喷控制过程风险评估,建立深水钻井作业风险管理系统,提出井喷事故连锁演化方法,探索深水钻井重大事故发展演化规律,揭示深水钻井井喷事故灾变演化机制。

(2) 对井喷可燃气体与硫化氢泄漏扩散规律开展仿真分析与实验模拟,确定平台危害区域,建立深水钻井及井控作业关键屏障可靠性评估模型,确定深水钻井作业关键屏障可靠性,形成深水钻井作业风险管理和评价体系。

(3) 关注深水油气开采工艺事故风险分析,在复杂工艺环境下单一场景事故后果建模的基础上,融合传统机器学习算法、基于统计的随机模拟法,形成考虑多场景、多参数以及具有普遍适用性的事故风险评价方法。

(4) 构建针对深水油气开采工艺事故风险的控制策略,在确定性事故风险载荷下嵌入数据驱动模型、群智能优化算法,构建高效、准确的数字化防控体系,对深水油气开采工艺事故风险分析进行智能管控,形成深水油气开采工艺事故后果评估和风险防控体系。

建议今后重点加强3方面研究:

(1) 深水油气开采安全风险智能化评估与控制技术。针对深水作业风险因素交叉耦合、反馈升级、动态发展及海量数据的特点,常规风险评估及管控技术在数据有效利用、实时风险评估和动态决策方案调整等方面存在局限性,因此依托大数据、物联网和人工智能等技术,开展智能化风险评估与控制技术研究是未来深水油气开采安全风险评估的发展方向。

(2) 海洋油气设施抗极端环境风险设计与应急技术。海洋油气开采作业不仅面临深水、波浪、海流等复杂海洋环境,同时还可能受到台风、海冰、风暴潮等极端自然灾害的影响,目前中国海洋油气设施风险设计尚处于初期研究阶段,特别是抗极端环境灾害的海洋油气设施风险设计方法与应急风险分析尚属空白,为保障海洋油气设施安全亟待开展此方面的研究。

(3) 天然气水合物开采作业风险管控技术。天然气水合物作为21世纪新型非常规能源,具有清洁高效、储藏量大、埋藏浅等特点,中国海域天然气水合物资源储量丰富,但由于天然气水合物上覆地层疏松、温度压力敏感使其开采面临的作业事故风险更高,开展天然气水合物开采作业风险管控技术研究,对保障未来中国天然气水合物的安全高效开采具有重要意义。

致谢参与相关内容的研究者有博士邓海发、孟祥坤、师吉浩、李新宏、杨冬冬、朱敬宇,硕士孟会行、郭恒、魏超南、李晶晶、赵倩琳、陈洁、李修峰、刘长鑫等,在此一并表示感谢。