空化射流降低稠油黏度机制

2019-11-02王瑞和万春浩周卫东李罗鹏

王瑞和, 万春浩, 周卫东, 李罗鹏

(中国石油大学(华东)石油工程学院,山东青岛 266580)

稠油中由于含有大量的胶质、沥青质等重质组分,黏度高、流动性差,需要进行降黏处理。在稠油管输过程中常用的降黏方法主要有加热、掺稀油、掺降黏剂等,存在着能耗大、稀油来源少、成本高等问题[1-3]。利用空化效应处理稠油作为一种稠油的物理降黏方法,操作简单、易于实现,有着广泛的应用前景。空化泡溃灭产生的高温高压、微射流、冲击波等极端环境能够破坏稠油的大分子结构,从而降低稠油黏度。许洪星等[4]通过超声波诱导稠油内产生空化现象,利用空化现象产生的复杂的物理化学效应来改变稠油的组成及分子结构,从而实现稠油降黏。由于超声波空化中只有很少一部分能量产生空化,导致耗能高、能量利用率低;同时,超声波空化降黏的多数研究是在实验室进行的,稠油处理量少,难以进行工业化和产业化的大规模应用,其设备也较为昂贵[5-6]。与超声波空化原理类似,诸如空化射流等其他能够产生空化效应的机制也可以用来进行稠油降黏,但相关的研究相对较少。空化射流技术产生方式简单、能量利用率高,在油气开采方面得到了广泛应用[7-8]。目前,对空化射流处理有机废水、含油废水等[9-10]的研究证明了空化射流技术在降解有机物方面是十分有效的,并且有明显的优势。空化射流降低稠油黏度就是通过空化喷嘴诱导产生空化射流来作用于稠油,利用射流中空化泡溃灭产生的极端条件来对稠油进行改质降黏。该方法比超声波空化方法简单、成本低,一旦投入使用,可以在较低成本下大规模的处理稠油,显著提高经济效益。笔者总结空化射流技术的发生机制以及产生的主要物理化学效应,通过分析稠油的组成和分子结构,论述空化效应对稠油组成和结构产生的主要作用和影响,概述国内外空化射流稠油降黏试验研究的现状并进行先期试验,探究空化射流降低稠油黏度的机制。

1 空化射流

空化是在液体内部局部压力降低时,液体内部或液体与固体界面上蒸汽或气体的空泡的形成、发展和溃灭的过程,是常温液体内部由于局部压力降低和升高而发生的汽化和液化现象,其汽化过程(空化初生)是突然而不剧烈的,而液化过程(空化溃灭)是既突然又猛烈的[11]。将空化引入射流中即形成空化射流。空化射流的发生机制是,当流体流过一个收缩装置(如角形喷嘴、文丘里管等)时,由于孔径变小,部分流体压能转化成动能从而产生压力降低,当压力低于该温度下流体的饱和蒸气压时导致空化初生;在喷嘴出口处,射流与周围流体的剪切作用形成漩涡使得空化泡进一步发展增大。当这些空化泡随着流体流出这个区域进入高压区或者运动到靶板附近时,由于外界压力增大使气泡向内发生破裂,从而产生空化效应。

空化射流中能否产生空化效应通常采用无量纲空化数σ来表示,它定义为

(1)

式中,p∞和V∞为未扰动参考截面流体的静压和速度;ρ为该流动流体的密度;pv为该流动流体的饱和蒸气压。

式(1)中的分母是水流的动压头,是提供能量促使空化现象发生的因素,而其分子是液体蒸汽泡内外压力之差,是促使空化泡溃灭的因素,所以空化数σ物理意义可认为是抑制空化产生的力与促使空化出现的力之间的比值,它表征了流场中是否出现空化和空化的程度。一般把水中出现空化时的空化数定义为初生空化数σi,因此当流场的空化数σ>σi时,即抑制空化产生的力大于促使空化产生的力,无空化发生;当σ=σi时,处于空化的临界状态;当σ<σi时,即抑制空化产生的力小于促使空化产生的力将产生空化,并且随空化数σ的减小而扩大空化区域[12]。

2 主要物理化学效应

空化泡溃灭时能够释放巨大能量,产生高温高压、微射流、冲击波等极端微环境,对周围流体以及固体壁面产生破坏和影响。

空泡在溃灭时,产生的瞬时最大压力可用Rayleigh公式表示[13]:

(2)

式中,pc为空泡溃灭时的最大压力;p0为空泡溃灭时的周围液体的静压;Ri为空泡溃灭开始时空泡的半径;Rf为空泡溃灭终了时空泡的半径。

根据式(2)计算,当Ri=20Rf时,空化泡最大溃灭压力可达pc=1260p0,由此可见空泡溃灭压力是较高的。

空化泡溃灭产生的温度计算普遍被大家接受的是Noltingk-Napprais热点理论,根据Noltingk-Napprais方程,经过一系列理想化的假设,可以得到计算空泡溃灭时气泡内温度的计算公式[14]:

(3)

式中,T0为液体的温度;R0为空化泡的初始半径;R为空化终止时的半径;γ为空化泡内气体的比热容(cp/cv)。

尽管在计算空化泡溃灭的压力和温度时经过了理想化的假设,但通过式(2)和式(3)仍然可知,空化泡在溃灭时能在局部产生非常高的温度和压力条件。由于空化泡溃灭时间很短、范围小,难以准确测量,利用不同的计算方法和试验手段测得的温度和压力值也大小不一,数值范围跨度很大。比较公认的是Suslick[15]给的数值:泡内热点温度为5 200 K,泡壁上的温度约为1 900 K,泡内压力大于50 MPa。

空化泡溃灭除了能产生高温高压的条件外,还能形成强烈的冲击波和微射流。Hammit[16]通过计算和实测得出游移型空化泡溃灭时近壁处微射流速度可达70~180 m/s,在物体表面产生的冲击力可高达140~170 MPa;李疆等[17]根据数值模拟得出壁面处产生的射流速度与空化泡溃灭时距离壁面的距离有关,壁面上空化泡溃灭时微射流速度最高可达201 m/s,射流对壁面产生的压力根据水锤方程计算可以达到几百兆帕。由此可见,空化泡溃灭伴随着十分巨大的能量释放,在此极端条件下,在流体中能够产生复杂的物理化学效应[18-19]。

(1)机械剪切。在含有有机物或者聚合物的多相体系中,空化泡溃灭时产生的冲击波和微射流可以直接作用于有机物分子,引起分子剧烈的振动,产生强大的机械剪切力,使大分子链产生断裂,产生小分子物质,使高分子有机物降解。

(2)热解。由于空化泡破灭,在局部地点形成瞬间高温高压微环境,形成所谓的热点。热点周围的极端高温环境完全可以达到有机物分子发生分解反应(如断侧链、断环、裂化反应等)的条件,发生类似于燃烧的热分解的效果,降低有机物的分子量,例如烃类发生断链反应或者生成自由基和自由基原子[20]。同时,一些简单的小分子有机物(如CCl4)在此条件下也能直接热分解。

(3)自由基氧化[21]。空化泡溃灭时,除了可以使高分子有机物分解产生自由基以外,还可以使流体中的水或者供氢剂(如四氢萘)等裂解产生·OH、·H、O·等自由基,自由基由于含有未配对电子,化学活性极强,很容易进一步反应生成稳定分子。高分子有机物断链产生的活性碎片与这些自由基的结合既可以降低有机物相对分子质量,又可以防止两个及多个活性碎片之间再次结合,从而有效的起到有机物改质降黏的目的。同时,水蒸气由于高温解离生成的H2O2和O3都是强氧化剂,可以直接氧化高分子有机物。

(4)超临界水氧化。水的临界点条件为Tc=647 K,pc=22.1 MPa,因此在空泡溃灭时产生的高温高压已经超过了水的临界点。超临界水具有十分特殊的性质,例如它是原油等有机物的优良溶剂,气体可以任意比例溶解其中,同时具有介电常数低、扩散性好、氧化性等特点,有利于提高大多数化学反应速度[22]。因此当稠油有机物分子中含有水时,空化效应产生的超临界水有利于稠油大分子有机物的裂解改质反应的发生。

3 稠油结构组成及空化效应的影响

3.1 稠油结构组成

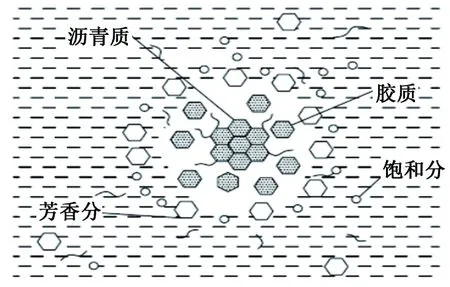

稠油是一种含有多种组分的复杂有机化合物,其组成非常复杂。根据目前研究稠油组成时最常用的是四组分分离法(SARA组分)[23],将稠油分离成饱和分、芳香分、胶质和沥青质。从元素组成上来看,稠油主要由C、H元素组成,占到了90%以上,同时还包括了少量的O、S、N以及镍、钒等金属元素。金属元素存在于胶质和沥青质中,饱和分和芳香分则基本上不含有金属元素。

整个稠油系统是一种胶体体系,胶质和沥青质分子结构中由于含有杂原子,极性较大,沥青质会形成胶束的中心,沥青质和其表面吸附的部分可溶质构成分散相,余下的可溶质则构成分散介质,稠油胶体结构模型如图1所示[24]。

图1 稠油胶体结构模型Fig.1 Colloidal structure model of heavy oil

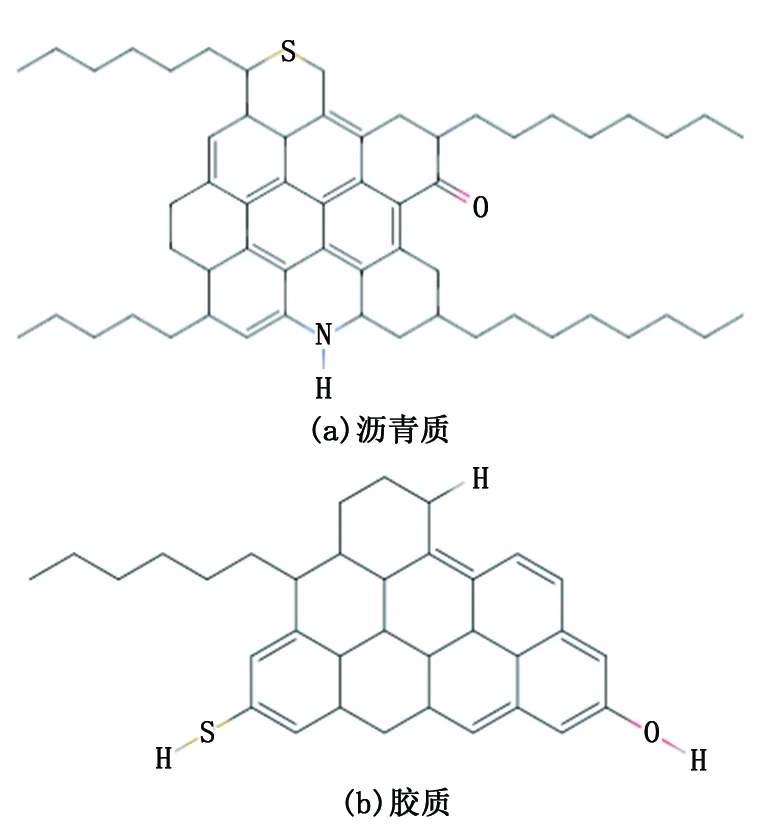

研究表明,高含量的胶质和沥青质是导致稠油高黏度的主要因素[25]。胶质和沥青质是由非烃化合物及其同系物组成的结构复杂的混合物质,它们的基本结构单元是由多个芳香环、环烷环、烷基侧链以及分子内部含有的S、N、O等杂原子组成的薄片状分子结构,这些基本结构单元分子含有的芳香环等结构的数量不同,但形状基本类似,并且都具有较强的极性。其中1种基本结构单元分子模型如图2所示。

图2 稠油中沥青质和胶质基本单元分子结构Fig.2 Basic unit molecular structure schematic diagram of asphaltene and resin in heavy oil

根据Edrman等的研究,在X射线下,沥青质和胶质的分子结构表现为多个基本结构单元分子组成,每个沥青质分子内基本单元分子结构都在5个以上,而胶质一般含有2~5个。多个基本单元分子结构中芳香环上的侧链相互卷曲、缠绕,并通过桥链硫醚、醚以及氢键、范德华力等构成沥青质和胶质分子的三维空间结构。一般来说,胶质的平均相对分子质量在1 000~3 000,侧链较多,结构较为松散;而沥青质的相对分子质量在3 000~10 000,结构较为复杂,极性更强[26-27]。

由此可见,沥青质、胶质分子自身三维立体结构复杂,相对分子量很大,杂原子的存在增加了胶质和沥青质的极性,以沥青质为胶束核心形成的胶体结构也大大增加了稠油的黏度。在稠油分子结构中,存在着烷基侧链的相互缠绕以及诸如C—C、C—S、C—N等共价键和氢键、范德华力等作用,如果能够使稠油大分子链发生断裂,去除杂原子,降低分子之间的相互作用,破坏稠油分子的复杂结构,就能使稠油的理化性质发生改变,实现稠油的改质降黏。

3.2 空化效应对稠油的影响

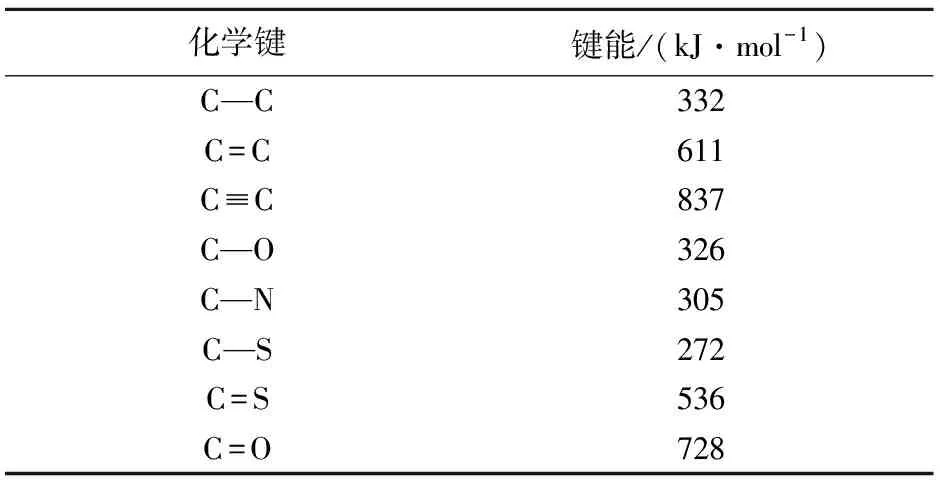

由表1看出,稠油中主要化学键键能大小依次为C≡C、C=C、C—C、C—O、C—N、C—S以及氢键、范德华力。对高温稠油分解反应的研究[28]表明,在温度大于300 ℃时,不管是否存在水,稠油中的重质组分会发生热裂化,温度大于400 ℃时,稠油的重质组分中含硫或含氮的化合物会发生热解反应。而在有水参加的稠油水热裂解反应中所需温度比稠油热裂化的要低。空化效应产生的温度达到上千摄氏度,压力为几十兆帕,都要高于稠油中的组分发生裂解反应所需的温度和压力条件,能够促进稠油高分子中的化学键发生断裂。因此化学键能较小的C—S、C—N、C—O键比较容易发生断裂,同时芳香环侧链上的C—C键因为芳烃的存在也比较容易发生断裂。根据图1和2的稠油胶体结构以及胶质和沥青质基本结构单元分子结构分析,空化效应条件下,作用力较弱的氢键和范德华力发生破坏,然后基本单元上的芳香环上的侧链、杂原子键等在高温高压条件下发生反应,使得侧链和杂原子链断裂,侧链断裂可以减少基本单元之间的相互卷曲缠绕,杂原子的消失可以降低多个基本结构单元分子的桥链作用以及氢键的作用,从而可以破坏胶质和沥青质的三维缔和结构。同时,烷基侧链的断裂、部分环状结构发生开环反应以及杂原子的消除,使得稠油中部分重质高分子裂解成小分子,从而使稠油中的重质组分含量降低,轻质组分含量增加,增加的轻质组分又可以稀释重质组分,对改善稠油品质具有一定作用。空化效用使得稠油的平均相对分子质量降低,导致稠油分子之间的范德华力降低。稠油结构特别是其中胶质、沥青质重质组分结构发生的多种变化能够改变稠油的理化性质、降低了稠油黏度。

表1 稠油中部分主要化学键的键能Table1 Bond energies of some major chemical bonds in heavy oil

4 空化射流稠油降黏试验

空化射流稠油降黏技术就是使待处理稠油通过空化喷嘴,诱导稠油内部的空泡初生,适度控制喷嘴出口和靶板之间的距离,使空泡发展长大,随射流冲击到靶板附近时由于压力变化发生溃灭,利用空化泡溃灭释放的能量来进行稠油改质降黏。根据空化射流的降黏原理,一些国外学者开始进行初步试验研究。其中Oleg等[29]利用设计的空化装置,在温和条件下对通入氢气的稠油进行空化射流处理,诱发发生氢化反应,其效果与稠油加工过程中的氢化裂解类似,可以有效地对稠油进行改质降黏。经过该方法处理后的稠油,其主要物理性质发生了明显变化,API重度增大,稠油密度减小,黏度降低,并且黏度随着时间不会恢复,表明稠油品质明显改善。Roman等[30]利用空化射流技术对稠油和水及催化剂的混合物进行处理,在常温常压条件下达到只有在高温高压条件下才能实现的稠油催化裂化效果。通过测量稠油的溴值表征稠油分子结构在空化处理前后发生的变化。溴值是表示有机化合物中不饱和程度的一种指标,溴值越大,表示有机化合物的不饱和程度越大。同常规裂化一样,空化效应会引起C—C键的断裂,稠油中芳香环结构的烷基链和侧链会发生断裂,当氢原子缺少时会形成不饱和烃,导致化合物的溴值增加。经过空化处理后,加入催化剂和水的稠油的溴值比未处理稠油的溴值增加了16.2%,也比未加入催化剂和水的稠油溴值增加。由此表明稠油分子在经过空化处理后高分子链发生断裂,形成了更多的不饱和键,而催化剂和水的加入促进了断链反应的进行。高分子链的断裂导致稠油分子量变小,从而使稠油黏度降低。

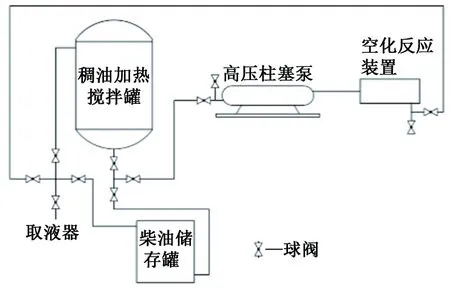

中国石油大学(华东)高压水射流研究中心根据该原理设计了空化射流稠油降黏试验系统,该试验系统主要由稠油加热搅拌罐、高压柱塞泵、空化反应装置(内有空化喷嘴)、柴油储存罐、阀门和高压管线等组成。试验系统连接示意图如图3所示。该试验系统组成简单,设备要求较低,而且能够对初始稠油样品进行预加热并进行温度的准确控制,可以实现整个试验过程中稠油的存储、处理和取样,能够较大规模处理稠油,提高了处理效率。由于稠油具有明显的黏温特性,温度升高时黏度降低,温度降低后黏度又恢复,因此利用稠油加热搅拌罐对处理前的稠油进行加热升温,使稠油初始黏度降低,满足高压泵增压的要求。

图3 试验系统连接示意图Fig.3 Connection diagram of experimental system

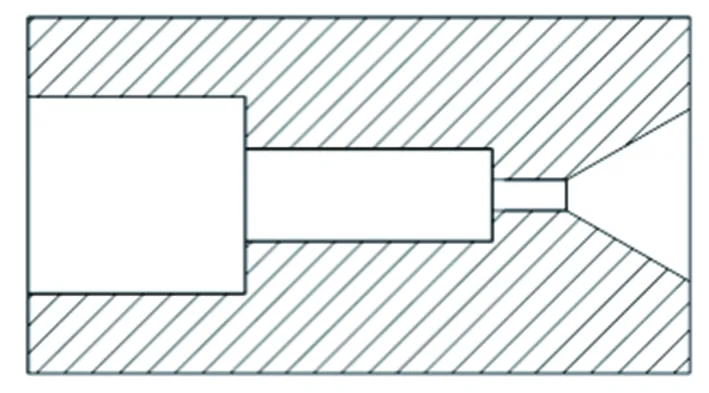

空化喷嘴是进行稠油降黏试验的关键部件,在该试验中选用带有扩散段的风琴管空化喷嘴作为试验喷嘴,其内部结构如图4所示。

图4 试验用喷嘴结构示意图Fig.4 Nozzle structure diagram of experiment

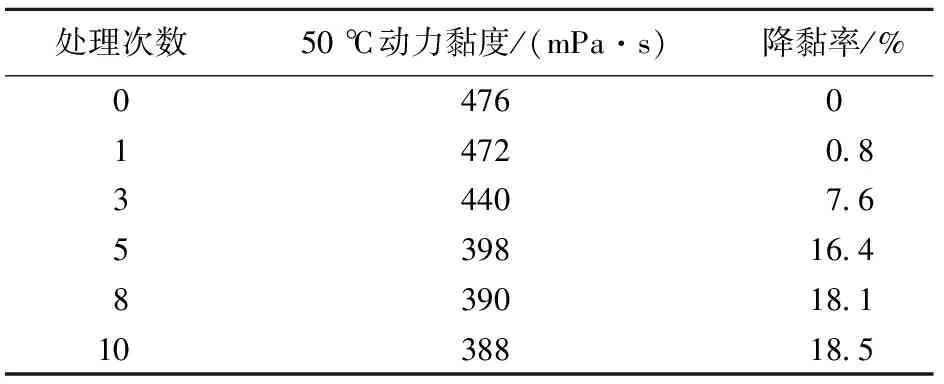

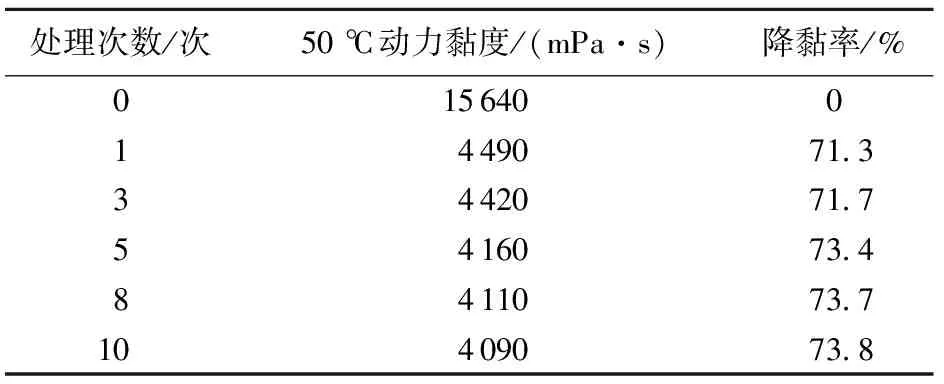

利用该试验系统开展了空化射流稠油降黏初步试验,以船用重油和油田稠油为研究对象,通过空化喷嘴产生空化射流来对稠油进行处理,并在不同处理次数时进行取样。利用布氏旋转黏度计测量每个稠油样品在50 ℃时的动力黏度,比较分析船用重油和油田稠油两种不同黏度的稠油在空化处理前后黏度的变化,测得的各稠油样品黏度数据如表2和3所示。

表2 船用重油处理前后黏度变化Table 2 Viscosity changes of bunker heavy oil before and after treatment

表3 油田稠油处理前后黏度变化Table 3 Viscosity changes of heavy oil from oil field before and after treatment

从表2和3看出,2种不同黏度的稠油在经过空化射流处理后黏度出现了不同程度的降低。其中船用重油在经过空化射流处理后黏度降低较小,并且随着空化射流处理次数的增加,稠油黏度逐渐降低,最后趋于平缓,稠油黏度最高降低88 mPa·s,降黏率为18.5%;油田稠油在经过空化射流处理后黏度降低明显,稠油在处理一次以后,随着空化射流处理次数的增加黏度降低程度变化不大,黏度最高降低11 550 mPa·s,降黏率为73.8%。由于2种稠油的初始黏度不同,因此经过空化射流处理后黏度降低的程度不同。根据前面的分析可知,稠油主要由4种组分组成,其黏度是由稠油的组成和分子结构决定的,稠油分子结构的改变宏观表现为黏度的变化。稠油在经过空化射流处理后,组成和分子结构发生了改变,黏度降低,品质改善。油田稠油黏度高,稠油中重质组分含量高,分子结构复杂,因此在空化效应的作用下,更多的高分子发生反应,大分子链发生断裂而形成小分子,同时由于直接取样的油田稠油含有一定的水,有利于稠油的氢化反应的进行,因此黏度降低程度更大。船用重油本身黏度较低,能发生反应的稠油分子较少,黏度降低程度便较小。

5 结 论

(1)空化效应中空化泡的溃灭可以产生高温高压、冲击波、微射流等极端条件,释放能量,对流体产生十分复杂的物理化学效应。空化射流技术结构简单,能量利用率高,合理利用可以扩大该技术的使用范围,广泛应用于稠油处理、污水处理等方面。

(2)稠油结构复杂,黏度高,相对分子量大。利用空化射流技术处理稠油,可以在常温常压条件下实现稠油在高温高压条件下才能发生的反应,空化泡溃灭时的极端条件可以破坏稠油中的大分子结构,使稠油分子发生诸如断链、开环、脱杂原子等反应,在温和条件下实现稠油的改质降黏,提升稠油品质,方便稠油的管输及后续的加工处理。

(3)空化射流技术可以有效改变稠油的物理化学性质、降低稠油黏度。其中船用重油黏度在经过空化射流处理后最高降低88 mPa·s,降黏率为18.5%;油田稠油经过空化射流处理后黏度降低明显,黏度最高降低11 550 mPa·s,降黏率达到73.8%。稠油黏度越高,降黏效果越好,降黏率越高。