车身泡沫填充铝合金波纹夹芯板结构性能分析与优化*

2019-11-02刘芳芳郝裕兴

崔 岸,刘芳芳,张 晗,郝裕兴,陈 宠,张 睿

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

采用轻质复合材料是实现汽车车身轻量化的一个重要途径。夹芯板结构是由两层较薄的表层面板和轻质夹芯所组成,具有高比强度、高比模量、轻质易成形和制造成本低等优点,在工程领域得到广泛的应用[1]。波纹夹芯板是夹芯板的一种,芯层可以采用波纹金属薄片的结构形式,不但具有一定强度,且在设计中具有很高的灵活性。

国内外学者对夹芯板的研究取得了一定的成果[2-14]。其中,文献[2]中研究了芯层分别填充金属泡沫和陶瓷材料的不同构型的金属格栅夹芯板,在受到金属泡沫子弹和刚性子弹冲击时的动态力学性能,结果表明,金属泡沫填充的夹芯板缓冲吸能效果更好,陶瓷填充的夹芯板则在抗冲击穿透方面更具有优势;文献[5]中研究了泡沫铝填充波纹夹芯板的压缩强度和吸能特性,结果表明,泡沫铝填充波纹夹芯板的压缩强度和吸能特性明显优于未填充的波纹夹芯板和单独泡沫铝结构;文献[6]中通过试验和数值模拟对比分析了不同夹芯材料的波纹夹芯板的压缩性能和失效机理,发现芯层为复合材料的抗压强度较优;文献[7]和文献[12]中针对爆炸载荷下泡沫填充低碳钢波纹夹芯板的抗冲击性能和泡沫分布进行了研究,结果表明泡沫填充低碳钢波纹夹芯板的抗高速冲击吸能特性显著提升;文献[8]中分析了泡沫填充波纹夹芯梁在垂直于波纹方向的面内压缩破坏模式,对泡沫填充波纹夹芯梁进行质量最小优化设计,发现填充泡沫的波纹夹芯梁具有更优的面内压缩性能;文献[9]中研究了不同芯层层数和结构形式的波纹夹芯板的压缩特性,发现芯层层数和结构形式对夹芯板失效机理和能量吸收有重要影响;文献[13]中研究了带有孔洞的波纹夹芯板的低频吸声系数和声传播损耗,结果表明上面板和芯层具有孔洞的波纹夹芯板在低频声波下表现出最佳的声学性能,分析了孔洞直径和孔洞占比对低频吸声系数和声传播损耗的影响;文献[14]中通过试验研究了硅氧烷基复合泡沫填充的波纹夹芯板在室温和高温下的抗冲击性能,结果显示,填充复合泡沫的波纹夹芯板较未填充复合泡沫的波纹夹芯板的抗冲击性能明显提升,在高温冲击下波纹夹芯板损坏的主要形式是面板焊接失效。

目前国内对蜂窝夹芯板的研究与应用较为普遍,而对波纹夹芯板尚在研究阶段,特别是在汽车上的应用研究并不多见。随着波纹夹芯板在工程领域的逐步推广,为满足汽车车身设计对轻量化和多种性能的需求,对其进行广泛深入的研究具有重要意义。

本文中通过制备4种不同波纹芯层厚度的泡沫填充铝合金波纹夹芯板,基于试验和仿真相结合的方法,研究其相关力学性能,采用正交试验法分析夹芯板面板和芯层板材的厚度对结构抗低速冲击性能的影响,对夹芯填充泡沫的分布进行拓扑优化和试验验证。最后,通过在某轿车车门外板的应用,探讨其应用效果。

1 样件制备与性能试验

1.1 样件制备

泡沫填充波纹夹芯板样件如图1所示。其中,上、下面板采用厚度为0.4 mm的铝合金6061,芯层波纹板采用厚度为0.2 mm的铝合金5052,波纹振幅为1 mm,夹芯泡沫采用聚氨酯泡沫。面板和芯板用金属胶粘结,待24 h固化后,将液态聚氨酯泡沫挤入蜂窝状的波纹孔隙中,随后聚氨酯泡沫充分发泡并附着于波纹缝隙,在30℃的环境中固化24 h,即可得到泡沫填充波纹夹芯板。分别制备了含有1,2,3,4层波纹芯层的夹芯板(填充泡沫和未填充泡沫),样件厚度分别为2.8,4.8,6.8和 8.8 mm,样件的长度和宽度都是60 mm。样件材料参数见表1,金属胶粘结性能参数见表2。

图1 样件制备

表1 样件材料参数

表2 金属胶粘结性能参数

1.2 力学性能试验

分别对填充泡沫和未填充泡沫的夹芯板样件进行压缩、弯曲和冲击试验。为保证试验精度,每种尺寸的样件均取3组试验数据的平均值作为最终结果。

1.2.1 压缩试验

在电子万能试验机上进行压缩试验,如图2所示。其中,压头的下沉速度为2 mm/min。试验得到的应力-应变曲线如图3所示(仅给出1层和4层夹芯样件结果),根据应力-应变曲线得到夹芯板的压缩强度和弹性模量,如表3所示。

图2 压缩试验

图3 夹芯板应力-应变曲线

表3 夹芯板压缩力学参数

通过图3可以看出,夹芯板的压缩过程分为弹性、塑性和密实3个阶段。在弹性阶段,压缩应力随位移的增加基本呈线性增加,此阶段夹芯板无明显压溃和应力集中现象。在塑性阶段,应力随位移的增加出现平台期,由于未填充泡沫的样件相对填充泡沫的样件具有更多的孔隙,因此其平台期较长,进入密实阶段较晚。在密实阶段,应力随应变的增加迅速增加,从压缩起点到密实阶段起点的形变过程能反映夹芯板的压缩性能,借此可计算其吸能大小。由表4可进一步看出,填充泡沫的样件的压缩强度和弹性模量较未填充泡沫的样件均有所提升,且压缩强度随波纹板层数的增加而增加,表明聚氨酯泡沫的填充能有效增加其抗压性能。

1.2.2 弯曲性能试验

在电子万能试验机上进行弯曲试验,如图4所示。跨距为120 mm,压头的下沉速度为5 mm/min。选取跨距中点作为采样点,获得的载荷-位移曲线如图5所示(仅给出1层和4层夹芯的样件),当曲线开始出现下降趋势时停止试验。根据载荷-位移曲线得到夹芯板的弯曲力学性能,如表4所示。可以看出,填充泡沫样件的弯曲强度和弯曲刚度都大于未填充泡沫的样件,表明填充泡沫能够有效改善夹芯板的抗弯性能。

图4 弯曲试验

图5 夹芯板载荷-位移曲线

表4 夹芯板弯曲力学参数

1.2.3 低速冲击试验

落锤试验台及相关部件如图6所示。将样件通过夹具固定在试验台架上,落锤在距离样件2 m的高度自由下落。夹芯板受到落锤的冲击作用而产生变形,本文选取下面板中心点最大位移量作为重要参数,通过其变化比较不同试件的抗冲击性能。由位移传感器记录下面板中心点P的时间-位移曲线,如图7所示。可以看出,含有相同芯层的夹芯板,填充泡沫样件的曲线斜率均小于未填充泡沫的样件,说明填充泡沫后,下面板中心点挠度减小,夹芯板的抗冲击性有所增强。表5列出了3 ms时样件P点的最大位移情况。可以看出,填充泡沫样件P点最大位移比未填充泡沫样件均有不同程度的减小,泡沫层越厚,其抗冲击效果越显著。

图6 落锤试验台及相关部件

图7 夹芯板P点时间-位移曲线

表5 P点在3 ms时的位移

2 板材厚度对结构抗冲击性的影响分析

2.1 仿真模型验证

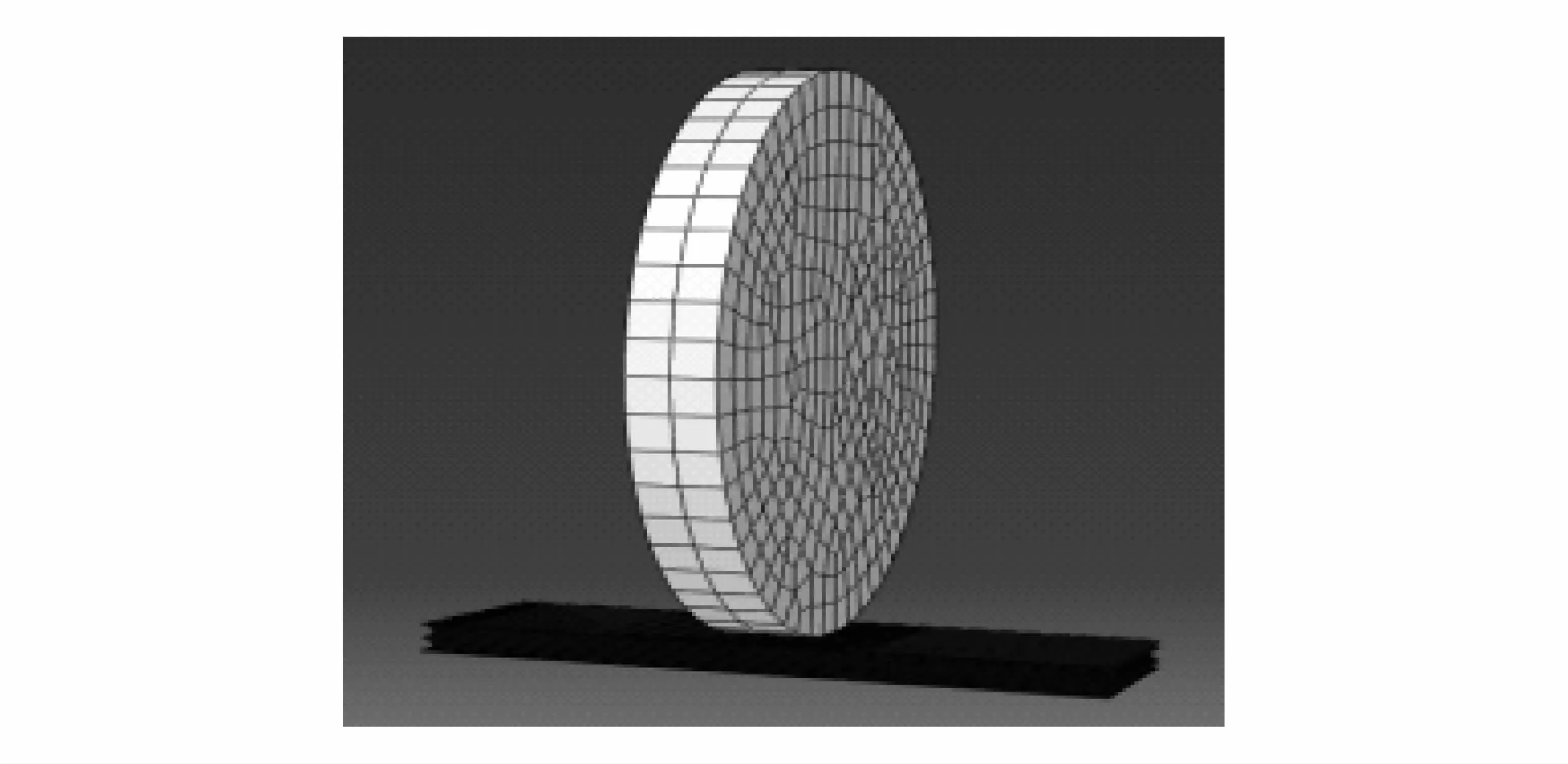

针对4层夹芯样件,在Abaqus中进行落锤冲击仿真分析,有限元模型如图8所示。铝合金采用Johnson-cook本构模型,聚氨酯泡沫采用Ogde-hyperfoam 2阶本构模型。面板及波纹板均采用四边形壳单元,面板与芯层波纹板之间、各芯层波纹板之间都采用面面接触,接触选择罚函数算法;填充泡沫采用Hex-dominated单元类型,泡沫与金属板之间也采用面面接触,接触选择运动接触算法。模型中涉及接触的部位均采用绑定约束。对模型进行两端固定,两端自由度完全约束,落锤设为刚性体,其在垂直于试件方向上的速度为6 325 mm/s,作用时间为3 ms。下面板中心P点的时间-位移曲线如图9所示。可以看出,仿真结果与试验结果基本符合,验证了仿真的有效性。

图8 夹芯板冲击有限元模型

图9 仿真与试验时间-位移曲线对比

2.2 板材厚度对结构抗冲击性的影响

采用正交试验法,将上、下面板和波纹板厚度作为3个影响因子,每个因子取3种水平,列出三因素三水平表如表6所示。选择L9(33)正交试验,以夹芯板下面板中心点P在3 ms时的最大位移量作为试验指标。将试验方案在Abaqus中进行冲击仿真,得到的仿真结果见表7。表8为仿真结果极差分析。其中:Ki(i=1,2,3)为各因素同一水平下的试验指标的平均值;R为极差,R=max(Ki)-min(Ki),表示该因素在其取值范围内试验指标的变化幅度。

表6 三因素三水平表 mm

表7 正交试验结果 mm

表8 板材厚度组合极差分析

对比表8中3种影响因子极差R可知,影响该结构抗冲击性的主要因素为下面板厚度,其次是上面板厚度,最后是芯层波纹板厚度。对比3种影响因子的均值,可以看出,对于上面板为最小值,表示在其他情况相同,而上面板厚度选择第3水平(0.5 mm)时,P点位移最小;同理,对于波纹板和下面板,分别选择第1水平(0.1 mm)和第3水平(0.5 mm)时,P点位移最小。因此,针对抗冲击性能,各板厚度的较优组合方案为上面板0.5 mm,下面板0.5 mm,波纹板0.1 mm。

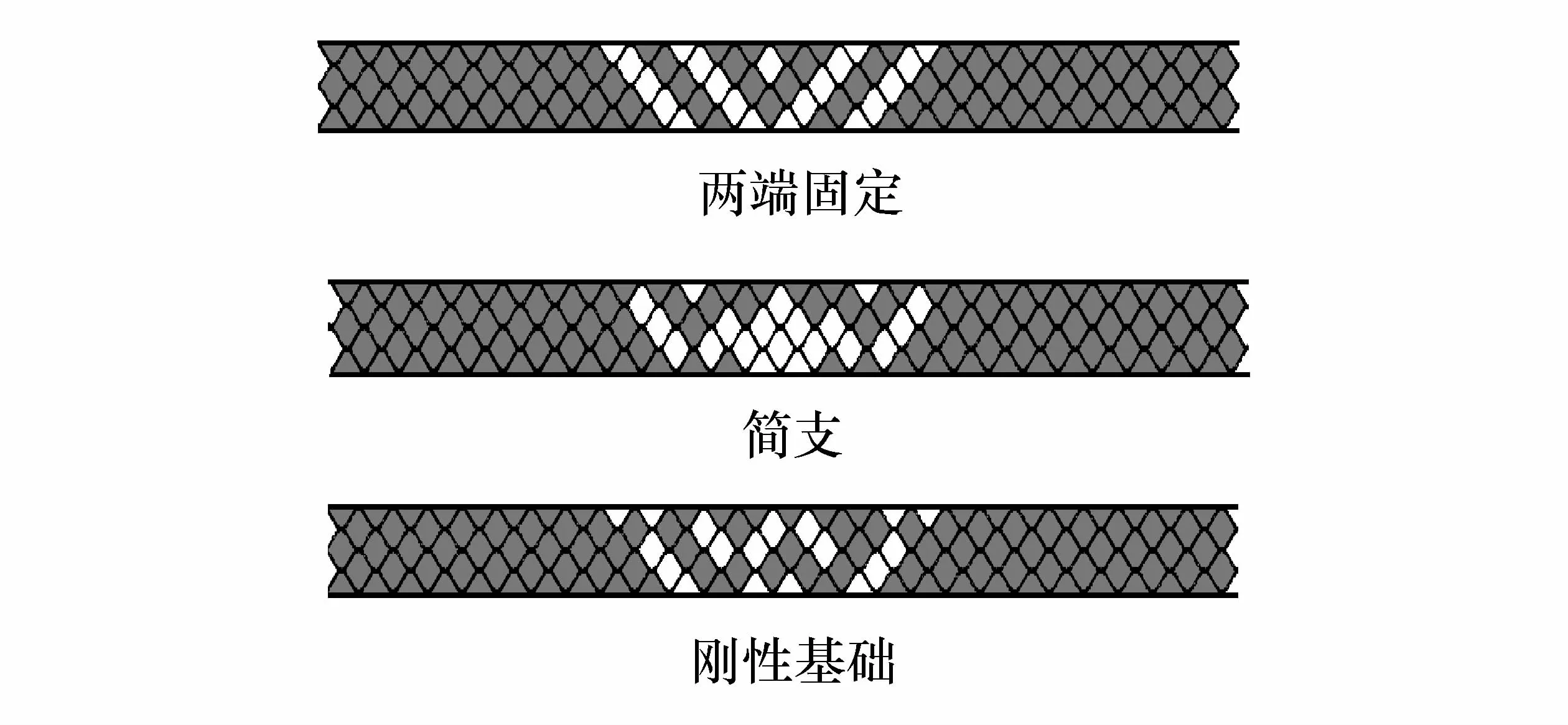

3 填充泡沫分布优化

采用变密度拓扑优化方法,考虑两端固定、简支、刚性基础3种边界条件,进行泡沫分布优化。优化区域为受力点附近的48个孔洞,将每个孔洞是否填充泡沫作为一个设计变量Xi,填充泡沫记为1,未填充泡沫记为0,共有48个设计变量,248种不同的填充方式,以设计区域填充泡沫的总体积为约束,利用Abaqus软件进行优化计算,获得不同边界条件下板材最优的泡沫填充分布方式。

优化目标:下面板的中心点P沿施力方向的位移(刚性基础时为反作用力)最小化;

设计变量:Xi={0,1},i=1,2,…,48;

约束:设计区域泡沫体积总量≤1(100/100)。

夹芯板在3种边界条件下优化后的泡沫填充方式见图10。

图10 泡沫分布优化结果

为验证优化结果的有效性,针对两端固定的约束情况进行冲击试验验证,得出的下面板P点的时间-位移曲线如图11所示。优化后P点在3 ms的最大位移量为4.85 mm,相比于优化前的5.50 mm,位移量减小约12%。试验与仿真结果对比见表9。可以看出,优化泡沫分布以后,不但减少了泡沫,且在一定程度上增强了夹芯板结构的抗冲击性能,试验结果与仿真结果基本一致,证明优化方法有效。

图11 泡沫分布优化后P点时间位移曲线

表9 试验与仿真结果对比 mm

4 应用实例仿真分析

将含有3层芯的夹芯板结构应用于某款轿车左前车门外板,使用LS-DYNA软件对整车进行侧撞仿真分析。车门外板三维几何模型如图12所示,整车侧面碰撞仿真模型如图13所示。根据相关法规要求,采用移动变形壁障以50 km/h的速度垂直于汽车侧面进行撞击,移动变形壁障与汽车侧面采用面面接触,为保证计算精度,将沙漏系数设置为0.01。选取左侧前车门内板上的3个关键点(分别对应乘员的胸部、腹部和盆骨位置)的最大侵入量和侵入速度作为车门侧撞安全性指标,仿真结果如表10所示。

图12 车门外板三维几何模型

图13 碰撞仿真模型

由表10可知,车门外板替换成夹芯板后,车门关键点的最大侵入量和最大侵入速度较替换前均有不同程度的降低,最大侵入量的降幅最小为3.7%,最大为6.9%;最大侵入速度的降幅最小为1.3%,最大为2.2%。可以看出,车门外板替换成夹芯板后,其侧撞安全性有一定程度的提升。经计算,夹芯板车门外板较全钢材车门外板质量减轻约38%,材料价格增加约27%。

表10 车门关键点最大侵入量和侵入速度

5 结论

设计了一种泡沫填充铝合金波纹夹芯板复合结构,探讨了该结构的压缩、弯曲和抗冲击特性。通过试验与仿真相结合,建立了夹芯板结构有限元模型,采用正交试验法,研究了板材厚度对夹芯板结构抗冲击性能的影响,获得了板材厚度方案。采用拓扑优化方法,分别考虑两端固定、简支和刚性基础3种边界条件,对夹芯板填充泡沫布置进行了优化设计及试验验证。最后,将优化后的泡沫填充夹芯板结构应用于某轿车左前门外板,进行整车侧撞仿真分析。结果表明,前车门关键点的最大侵入量和侵入速度均有一定程度的降低,同时车门质量也明显减轻,因此满足了提升车身轻量化和安全性的设计要求。虽然目前夹芯板的成本偏高,但随着制造技术的不断发展,未来必将会大大降低其制造成本,具有可观的应用前景。