含伸缩管的超深高温高压气井完井测试管柱三维力学行为分析

2019-10-31刘洪涛沈新普王克林沈国阳

刘洪涛,沈新普,王克林,沈国阳,刘 爽

(1.中国石油塔里木油田分公司 新疆 库尔勒 841000; 2.中国石油大学(华东),山东 青岛 266580)

0 引 言

油气井管柱的完整性是保障油气安全生产的基本要素之一。多年来关于管柱力学的研究很多,但大都是简化管柱力学模型的解析解[1-4]。近年来若干研究者开始采用三维有限元模型进行管柱力学分析[5-8]。管柱力学的三维有限元数值解有很多优点,同时也有一些技术困难:当管柱力学分析中涉及到弹塑性接触大变形问题时,不仅计算量大,而且由于问题的非线性程度较高,有时候很难得到收敛的管柱变形及油管-套管间接触应力分布的数值解。

塔里木油田MJ4井完井测试管柱全长6 617 m,封隔器位置在垂深6 559 m。其设计特点有:1)伸缩管能容许最大6 m自由伸长,伸缩管位于垂深5 127 m;2)额定坐封载荷为释放悬重18 t。MJ4井于2016年12月12日完成坐封-测试-改造-求产各个施工任务,起出测试-改造-求产-完井一体管柱,目视可见有11根3 1/2 in×C110×6.45 mm×BGT2 油管弯曲(1 in=25.4 mm)。所在井段为:6 271~6 555 m,跨越长度为约280 m。由于缺乏实时井下管柱变形测量,虽然最后起出的管柱中观测到了塑性变形,但是不能确定塑性变形发生时所在的施工阶段,因此也就不能确定引起塑性变形的载荷因素。

另一方面,起出封隔器情况为:封隔器水力锚6片压块螺钉帽断裂,导致压条全部落井,如图1所示。压条的参数为:长213 mm,宽22 mm,厚5.46 mm,压块材质为2CrMo。根据施工记录资料,锚爪部分齿上有咬过的痕迹,但未出现大面积的崩落,且酸压改造期间油套未连通。

图1 封隔器水力锚6片压块螺钉帽断裂

本文的任务是通过建立的管柱三维有限元模型,计算油管柱在前述各种施工载荷工况下的变形和应力分布,分析清楚油管柱发生塑性变形的影响因素及其发生的施工阶段。

针对上述现象和任务特点,本文建立了可以模拟上述各种载荷下油管-套管柱摩擦滑动接触、以及管柱系统弹塑性变形的三维有限元管柱模型,对各个施工阶段中的压力及温度载荷下管柱的变形及应力分布进行了数值计算。

本次计算是在重力载荷、油套压力载荷、伸缩节处的附加载荷的基础上,考虑了封隔器环空上下压差在封隔器上产生的载荷对管柱的附加载荷作用。在计算分析时,考虑了水力锚和套管表面咬合好、以及咬合不好两种情况。采用了不同的附加载荷分配比例来计算压差附加的大小。模型中使用二次管单元PIPE32h模拟全长接近6 617 m的整体管柱系统在各种工作载荷下的变形及应力分布,使用ITT管接触单元[9]模拟油-套间的摩擦滑动接触。最后给出了管柱在上述各种载荷共同作用下的变形与应力分布结果。数值结果表明,在给定的工作载荷下,当卡瓦咬合不好的时候,管柱下部将发生明显的塑性变形。发生塑性变形的管柱根数为15节,与观测结果一致。

1 输入数据

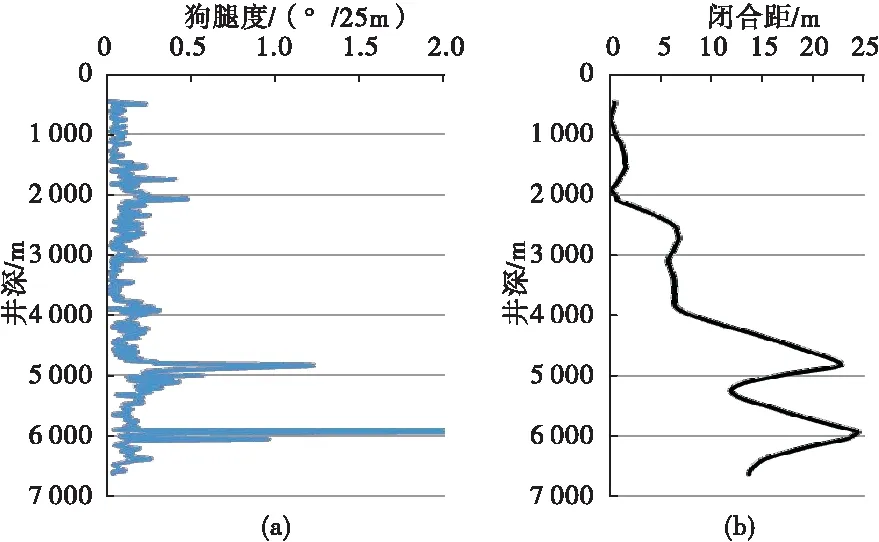

1.1 井轨迹的信息

图2(a)给出了井孔狗腿度变化曲线; 图2(b)为闭合距随深度的变化。

图2 井孔狗腿度变化曲线

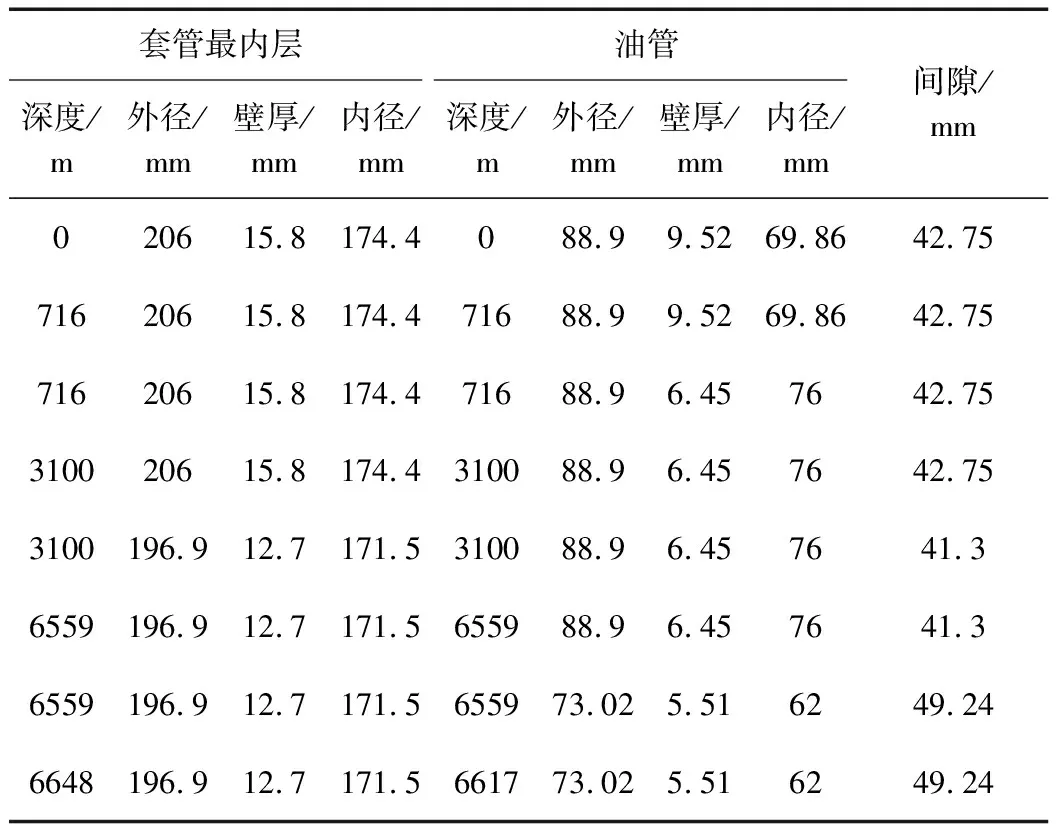

1.2 油管柱的几何尺寸、油套间隙

表1给出了油管柱的几何尺寸、油套间隙。

表1 油管柱的几何尺寸、油套间隙

2 三维管柱有限元模型及载荷

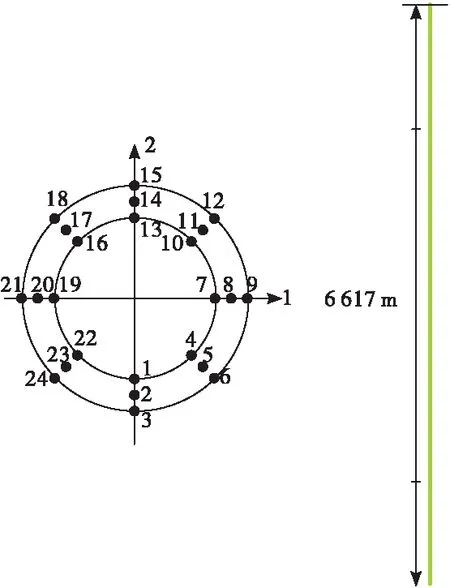

采用上一节的数据,建立了管柱三维有限元模型,并进行了分析。图3给出了管柱的6 617 m全长示意图。

模型采用3 301个二次管单元PIPE32H、6 603个节点模拟油管。模型考虑了图2中显示的井孔轨迹闭合距偏离竖直轴线的现象。模型自顶端开始至封隔器处设置了ITT接触单元。模型下部自封隔器以下,不是分析的重点。为了减轻计算工作量,封隔器以下部分管柱没有设置ITT接触单元,仅设置了PIPE32H管单元模拟这部分管柱。

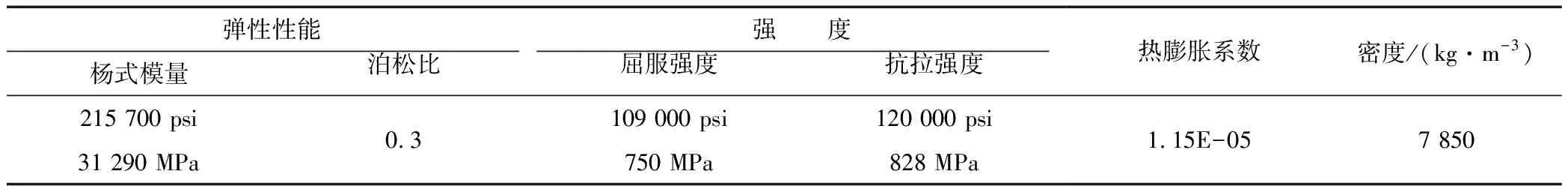

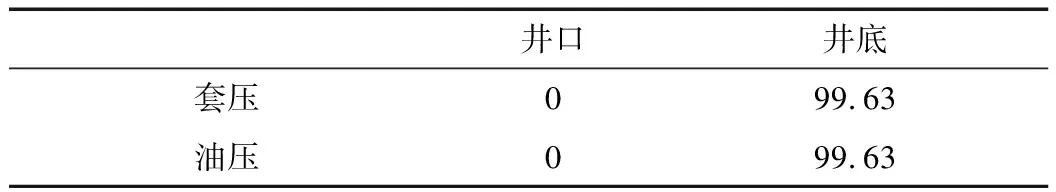

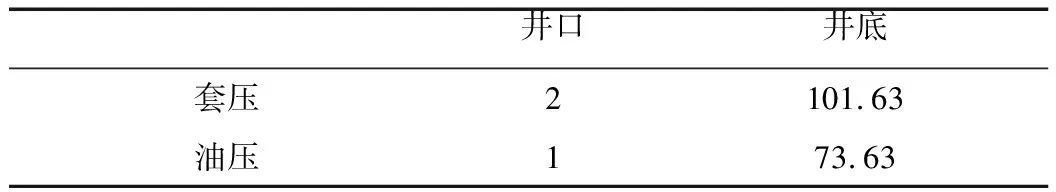

管单元按厚壁筒计算,在截面上的应力点共有24个点。后面小节的应力点是在这24个点中选出的。材料参数见表2,包括管柱材料的刚度、强度、密度、和热膨胀参数。坐封前的压力载荷参数见表3,试油时的压力载荷参数见表4。

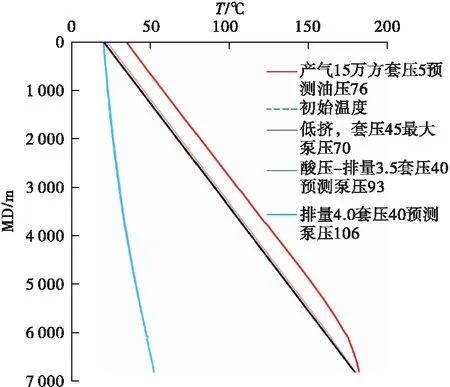

图4给出了目标井管柱的温度分布参数。图中横坐标为温度T,纵坐标为井的测量深度MD。在有限元模型中采用了折线近似离散分布的温度曲线。

图3 管柱模型示意图

表2 管柱材料参数表(1 MPa=145 psi)

表3 坐封前的压力载荷参数 MPa

表4 试油时的管柱内外压力载荷 MPa

图4 不同工况下管柱温度分布

3 管柱全长变形及应力数值计算结果

3.1 坐封前管柱变形分析数值解

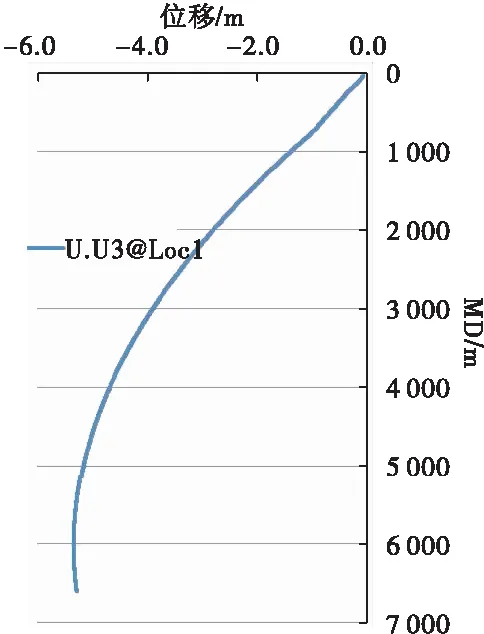

在下管柱和坐封阶段,由于伸缩节的压实收缩主要影响管柱的伸长量,而且这个伸长是重力引起的自由压缩。因此这里先不考虑伸缩节引起的管柱变形,只考虑重力和内外压力作用下的管柱变形。图5给出了本阶段的管柱变形沿全长的分布。图5中横坐标为管柱各点沿竖向的位移u3,纵坐标为井的测量深度MD。

图5 坐封前管柱变形沿全长的分布

3.2 坐封前管柱横截面上的各点应力分析

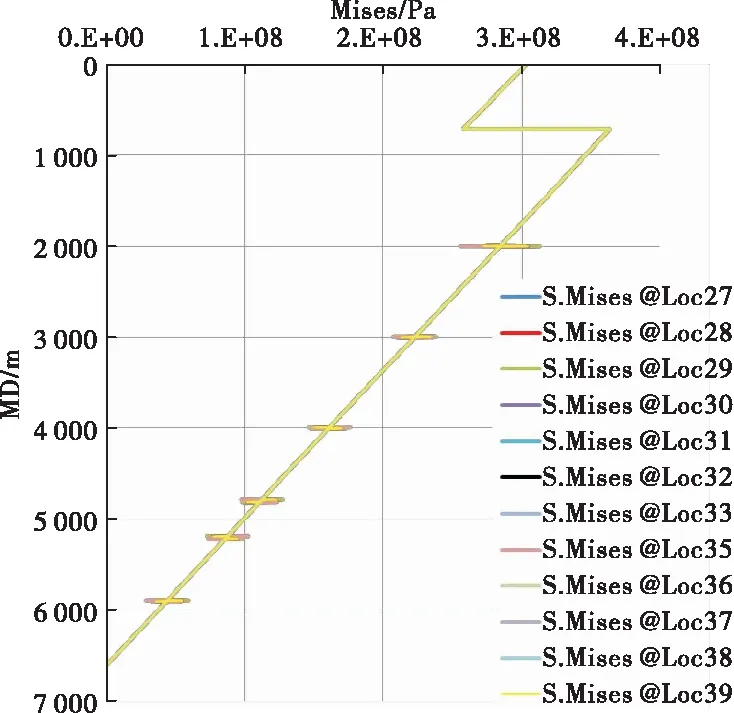

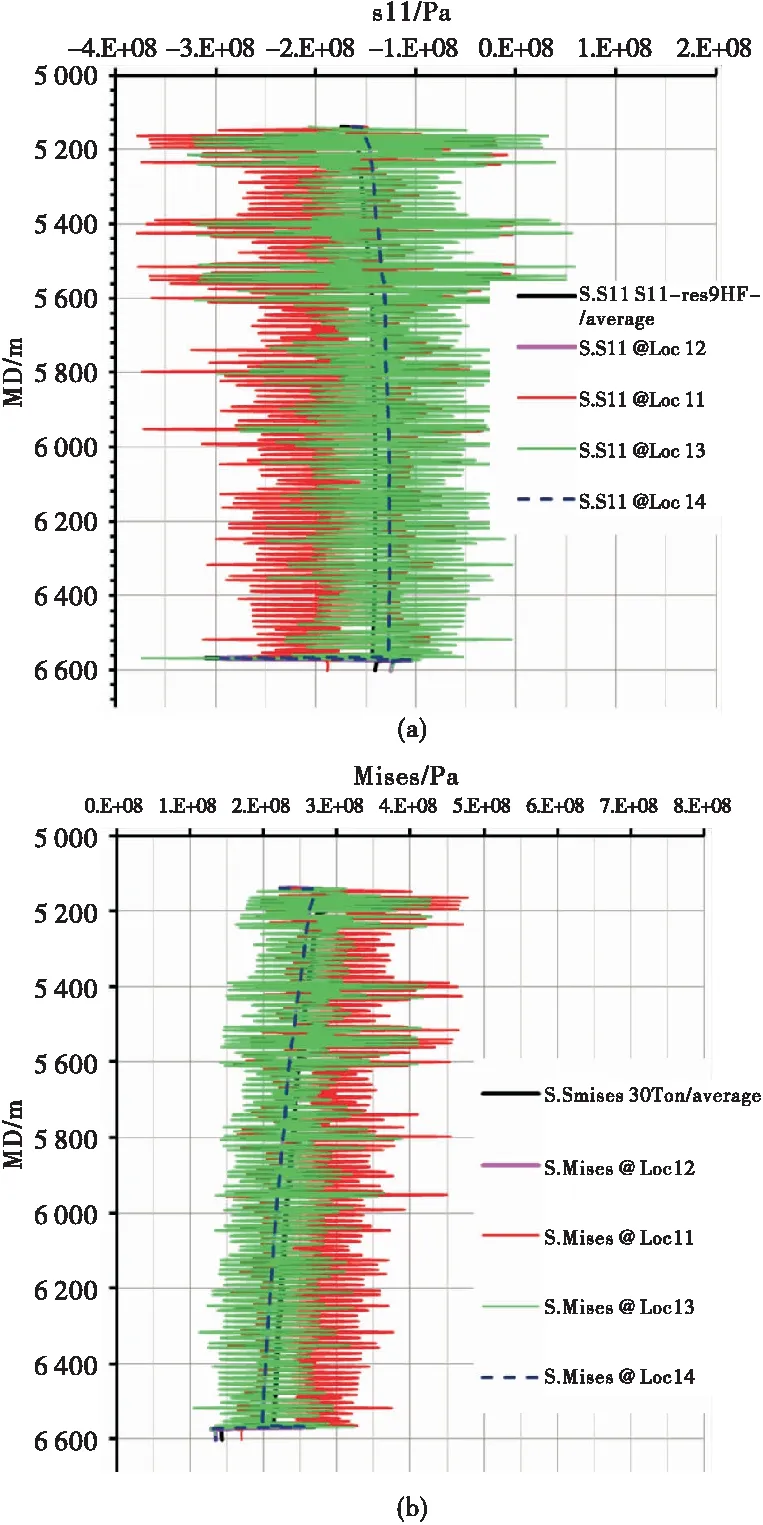

在下管柱阶段,管柱的受力为重力、内压、外压、以及底部的液体压力,即浮力。图6所示为模型输出应力时选用的厚壁圆管的截面上的点沿圆周的分布及编号。第1至26号点为套管上的点。油管柱上截面的点编号从27到39。图6(a)给出了管柱横截面上第27至第39之间共12个点上的轴向应力s11值沿全长的分布。图6(b)中看出,同一深度的横截面12个应力点上的轴向应力s11值很接近。局部有应力震荡,见图6(c)。中和点的位置在垂深5 294 m位置上。

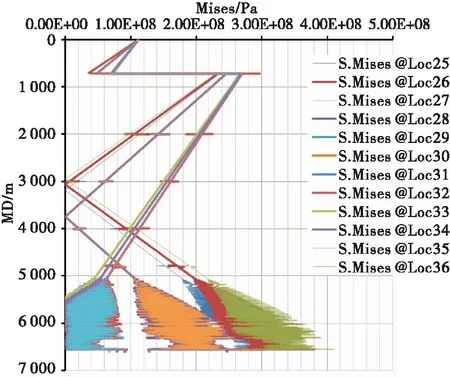

图7给出了管柱横截面上第27至第39之间12个点的Mises值沿全长的分布。除了少部分局部有弯曲的截面点,同一深度的横截面12个点上的Mises值很接近。图中横坐标为三轴等效应力Mises应力。

图7 坐封前管柱横截面上的各点等效应力Mises沿全长的分布

3.3 坐封后管柱变形分析数值解:坐封载荷18 t

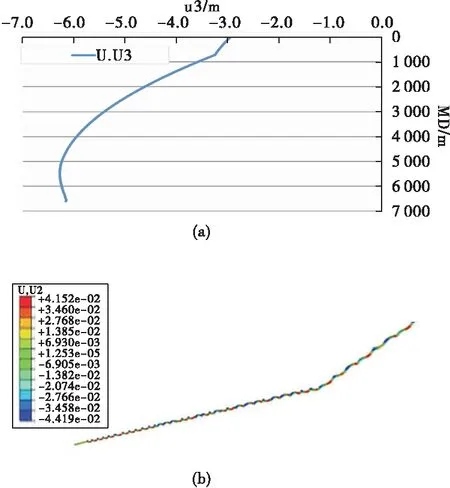

封隔器坐封需要井口释放18 t的悬重。图8显示了在这个阶段的管柱轴向变形分布曲线以及屈曲的底部管柱横向变形情况。图8中横坐标为管柱各点沿竖向的位移u3,纵坐标为井的测量深度MD。

图8 坐封载荷18 t,管柱轴向变形分布曲线以及屈曲的底部管柱横向变形情况

3.4 坐封后管柱横截面上的各点应力分析

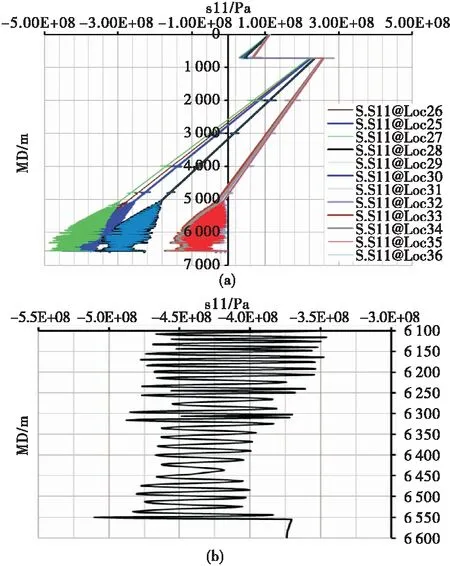

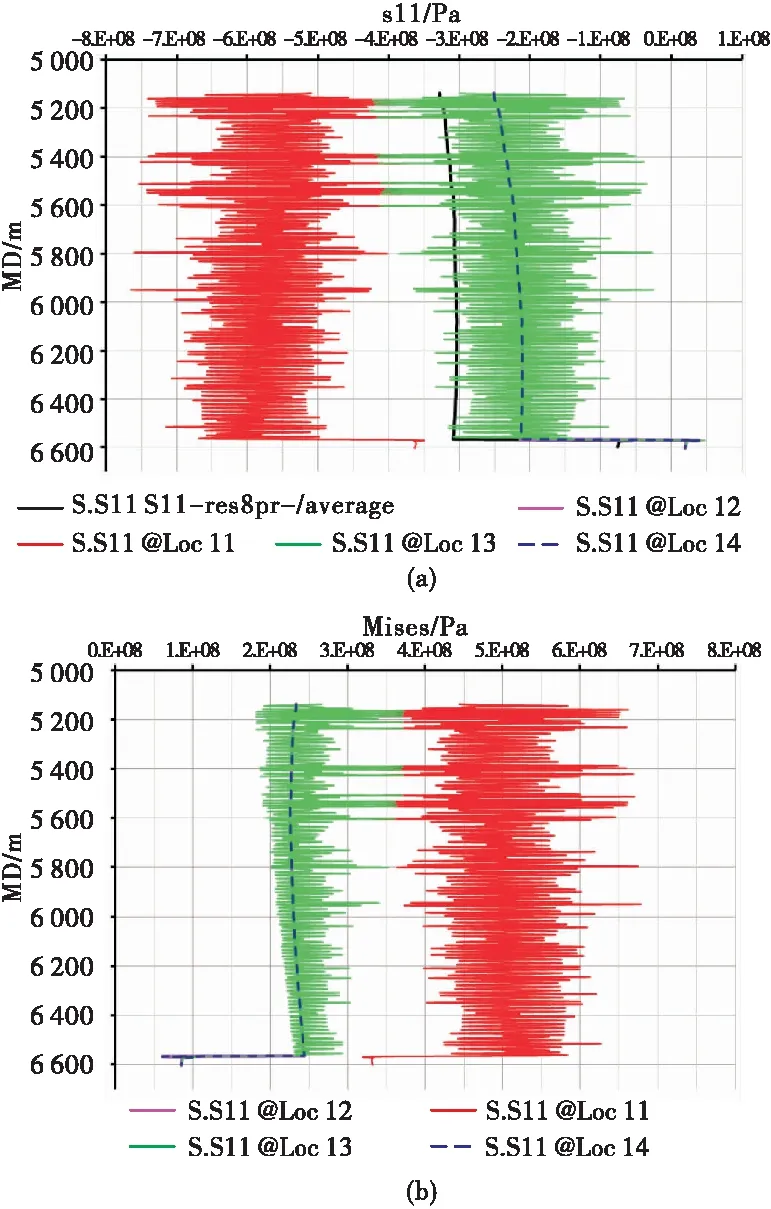

图9给出了管柱横截面12个应力点上的轴向应力s11值沿全长的分布。从图中看出,同一深度截面上各点的拉压应力状态差别较大。这个时候,由于局部弯曲的影响,管柱中没有传统意义上的中和点。一侧受拉另一侧受压的管柱长度分布达到2 800 m最大压应力值超过500 MPa。

图9 坐封后管柱轴向应力s11分布的数值解

图10给出了管柱横截面上12个应力点上的三轴等效应力Mises值沿全长的分布。Mises沿管柱的分布呈现明显的震荡现象。最大值为410 MPa。同一深度截面上各点的Mises应力值差别较大。

图10 坐封后管柱等效应力Mises分布的数值解

压裂阶段的伸缩管张开是在坐封之后。由于管柱内外压力在伸缩节间隙处形成的等效压力S=182 MPa, 明显大于原来的坐封载荷引起的轴向力153 MPa。因此,这个阶段的伸缩管张开过程在封隔器上对应的是“加载”过程。

压裂阶段的管柱形成了被伸缩管分开的上下两个部分。两个部分在伸缩管处有一样的面力边界条件,但是有不一样的位移边界:

1)管上部的管柱为井口固定位移边界、下部受面力压力S以及整体受重力和内外压力的管柱,受套管的接触约束。

2)管柱为底部封隔器固定位移边界、顶部受面力/压力S、以及整体受重力和内外压力的管柱,受套管的接触约束。

3)模型为在坐封18 t基础上的进一步模拟。分别计算上部管柱和下部管柱。由于塑性变形只出现在伸缩节以下管柱上,这里只分析下部的管柱。

管柱截面积A=0.001 671 m2,结合压裂液等效压力182 MPa, 伸缩节张开处的等效截面载荷为304 kN,约为30 t。

另外,根据初步的计算,注入压裂液带来的管柱收缩远远小于6 m的伸缩管容许伸长,伸缩管本身的伸长为自由伸长,伸缩管内不产生拉伸张力。

4 伸缩管以下管柱的变形与应力分析

4.1 不考虑咬合不良效应的管柱变形与受力分析

由于MJ4井是直井,井孔近似竖直,这样考虑是合理的。

模型中油套之间的摩擦系数取为0.15且保持常数。按照前面的分析,在考虑了接箍的影响之后限制屈曲形式仅为侧向屈曲。

模型总共采用了300个二次管单元PIPE32H、601个节点。采用了601个接触单元模拟油管-套管间的接触。

模型材料参数:采用了各向异性的热膨胀系数,仅考虑轴向的热膨胀变形。

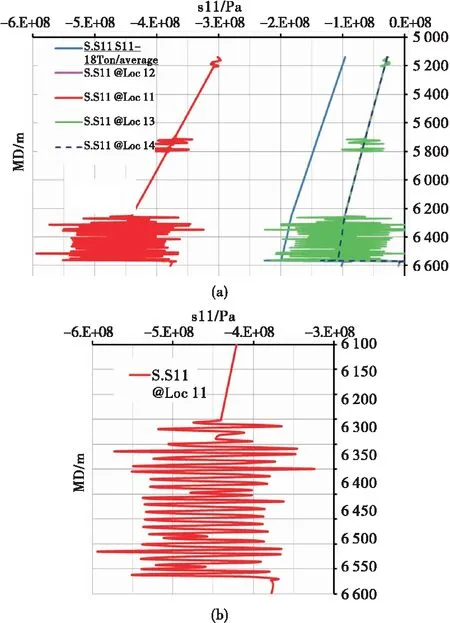

图11(a)为坐封后的1 490 m管柱段上轴向力分布图,每个深度截面上取了4个应力点和一个截面平均值的轴向应力进行应力数值结果展示。截面平均值的轴向应力曲线s11是光滑的。图11(b)为下部500 m管柱段的轴向应力分布局部放大、且在每个深度截面上只选取一个典型应力点的轴向应力显示。

图11 坐封后伸缩管以下部分的管柱轴向力分布图及局部放大图

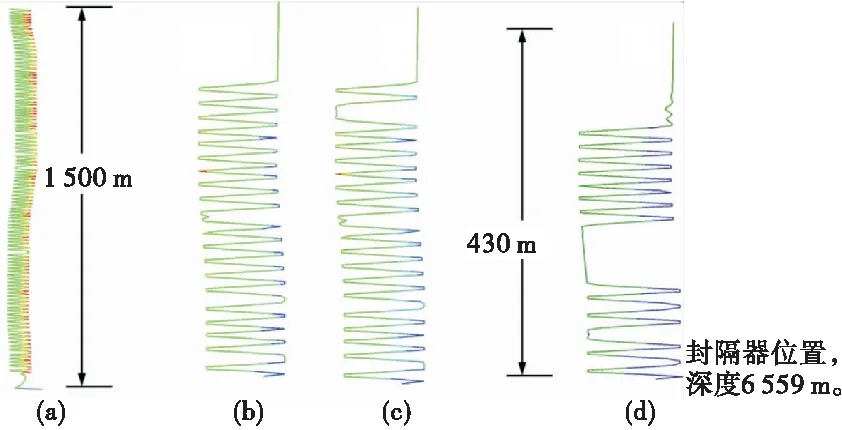

持续增加伸缩管处管柱截面上载荷的值,达到压裂压力对应的等效载荷值。这时候管柱各个管段都进入屈曲变形,如图12(a)所示。图中横向变形被放大1000倍显示。后面图12(b)、(c)、(d)3个图都是底部封隔器以上430 m管柱段在加载过程中不同时刻的屈曲变形的局部放大图。

图12 压裂压力及温度载荷的管柱轴向力分布图

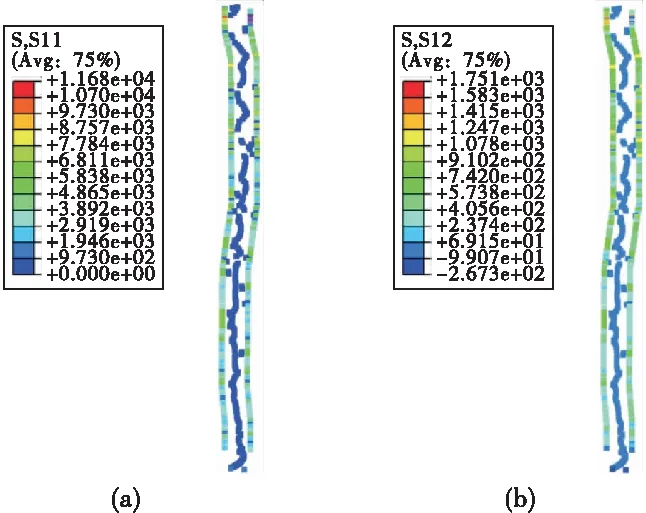

油管-套管之间的接触力S11和摩擦力S12沿1 490 m长的管柱的分布如图13(a)和(b)所示。图13中的变形约束边界为套管的内径。浅色点为油管屈曲之后接触到套管内壁的接触点。从图13中看出,接触力最大值为11.68 kN; 正向摩擦力最大值为1.751 kN,反向摩擦力最大值为-0.267 kN。

图13 油管-套管之间的接触力沿伸缩管下部管柱的分布

在压裂阶段各载荷的作用下,管柱轴向力s11及等效应力Mises的分布如图14所示。根据Mises的数值结果可以判断:在压裂阶段的管柱处于弹性应力状态。

图14 压裂阶段各载荷的作用下管柱轴向力s11及等效应力Mises的分布

在试油阶段各载荷作用下,管柱的轴向应力s11和等效应力Mises如图15所示,管柱整体处于压缩状态,全长进入屈曲。虽然s11最大值超过屈服极限750 MPa,但是Mises应力最大值小于700 MPa, 明显小于750 MPa的屈服极限,应力状态为弹性。

图15 在试油阶段各载荷作用下,管柱的轴向应力s11和等效应力Mises分布

4.2 考虑水力锚不良咬合的管柱变形与应力计算

4.2.1 封隔器附加载荷分配:板的受力模型

封隔器附加载荷是指封隔器的上下底面压力差而产生的对油管柱的载荷。它是根据封隔器环空截面积的大小及其与上下底面压差的乘积计算得来的。对于MJ4井,压裂阶段,封隔器环空上下底压力相抵,下底面上多出来的分布压力的数值为35 MPa。

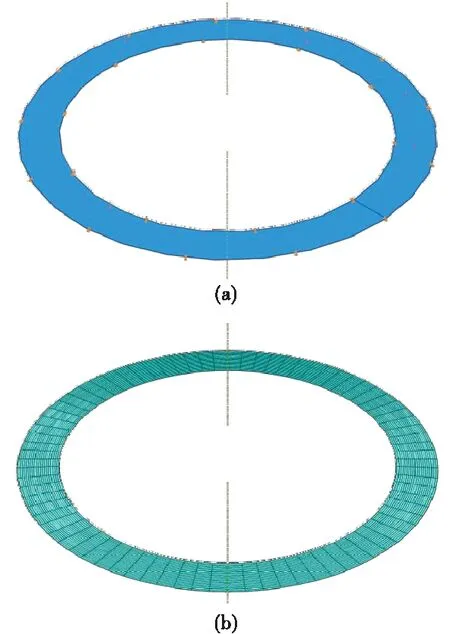

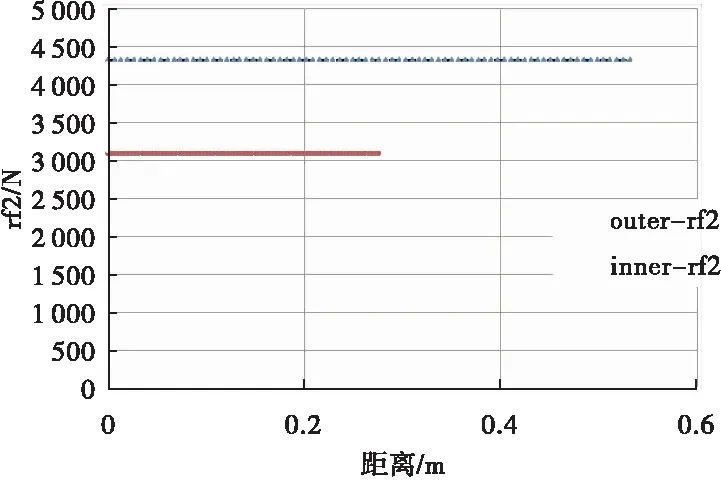

为了计算封隔器附加载荷,本文对封隔器环空结构采用了简化的有限元建模:采用板单元模拟环空的封隔器胶筒等零部件,计算压裂阶段封隔器在管柱上由于环空压差产生的附加载荷。如图16所示,模型总共采用了1 600个壳单元、1 680个节点离散模型网格。径向20等分、周向80等分。模型内边缘采用固支、外边缘采用简支的边界条件。图17给出了边界各点支反力的有限元数值计算结果。其中的曲线outer-rf 2代表外边沿上80个节点各点的支反力;inner-rf 2代表内边沿上80个节点各点支反力值。坐标横轴是沿边长的各点距起始参考节点的距离。纵轴是结构各点所受支反力的大小。

图16 简化的封隔器环空结构有限元模型及网格

根据图17边界各点支反力的有限元数值计算结果得知:当板的内外边缘均施加零位移约束的时候,支反力主要由外边缘的结点承担,内边承受40%,外边承受60%。

另外,当外边缘的结点未约束的时候,所有载荷均由内边缘的节点承担。

图17 边界各点支反力rf2的有限元数值计算结果

考虑到工程实际情况,即卡瓦在承载初始有与套管表面的相对滑动,因此这里设定了两种情况来计算水力锚咬合情况引起的封隔器在管柱上的附加载荷:

情况1:水力锚咬合较好,封隔器在管柱上的载荷由油管-套管各自承担50%;

情况2:水力锚咬合不好,封隔器在管柱上的载荷由油管承担2/3、套管承担1/3。

4.2.2 模型的边界条件

在坐封之前,管柱段顶部有位移约束,下端自由。在坐封之后,施加坐封载荷时,顶部为加载端,没有位移约束。封隔器处为给定位移约束。

在坐封之后、计算伸缩管处的压裂等效载荷时,顶部为加载端,没有位移约束。封隔器处为给定位移约束。

在坐封之后、计算包括封隔器压差附加载荷的各种载荷下的管柱变形时,顶部为固定端,封隔器处的位移约束转化为力载荷。

4.2.3 载荷条件

模型的载荷:包括重力、内外压力、温度载荷、封隔器环空上下压力差产生的对油管柱的载荷、以及管柱顶部的载荷。重力WB和顶部的载荷CF3的和即为井口释放的悬重的值。压裂时管柱上端位置约为TVD=5 100 m。

压裂时封隔器环空的最大压差为35 MPa,封隔器环空截面积为0.016 916 m2。因此,封隔器承受的压差在两侧,即套管壁和油管外壁的截面积上产生的支反力的总和为594 482.6 N。封隔器环空压差附加载荷分配为:

1)水力锚咬合很好,压差载荷在套管-油管间平均分配,各50%,这样油管承担的附加载荷为594 482.6/2=297 242.3 N。

2)水力锚咬合差,油管承受大部分载荷,占2/3比例,则有400 kN的压差附加载荷。

4.2.4 有限元分析结果

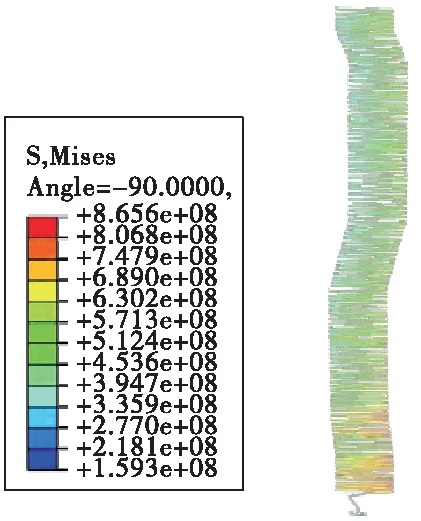

根据封隔器压差载荷分配到管柱的比例,结合前述其它所有载荷,进行有限元计算,得到的伸缩管以下1 490 m管柱的等效应力分布如图18所示。6个不同载荷值时刻的塑性变形情况如图19所示。根据数值结果,当压差载荷作用在管柱上的分量很小时,尽管压差载荷很大,管柱也不会发生塑性变形。当压差载荷作用在管柱上的分量较大时,管柱将发生明显塑性变形,最大值为0.149%。

图18 压差载荷作用下管柱的Mises等效应力分布图

当卡瓦咬合很好的时候,管柱下部将发生的塑性变形很小,小于0.1%,可以忽略。

图19给出了下部500 m管柱塑性应变随着压差载荷的增加而增加的图形显示。图中的亮色部分为发生塑性变形的管柱部分。自左至右分别为增量步36至41的数值计算结果。从图19可以看出:管柱进入塑性的跨越长度大约为438 m;一个屈曲波的跨越长度大约为20到30 m,也就是会跨越2~3根管柱。根据上述长度参数,结合图中右图的塑性变形分布显示,可以得出结论:发生肉眼可见明显塑性变形的套管根数为15根。这与工程中观测到的现象十分吻合。

根据上述数值计算与分析结果,可以得出以下结论:

1) MJ4井管柱发生塑性变形的阶段是在压裂施工阶段;

2)管柱发生塑性变形的载荷为压裂施工阶段的各种载荷的共同作用,包括:油管柱内压、环空压力、坐封载荷、重力、以及水力锚咬合不良产生的封隔器环空附加压差载荷。如果没有附加压差载荷,管柱不会发生肉眼可见的明显塑性变形。

5 结束语

本文针对塔里木油田高温高压超深的MJ4井管柱建立了三维有限元力学模型。结合坐封、压裂、和试油三个典型的载荷工况,对管柱的变形和轴向应力分布进行了数值计算。主要成果有以下3个部分:

1)分析了具有伸缩管的管柱系统中伸缩管的张开与闭合状态的判断依据,给出了相应的计算原理。结合MJ4井管柱,计算了伸缩管的张开-闭合状态。

2)计算分析了管柱在各种载荷共同作用下的变形情况,得到的数值结果显示:在管柱下部438 m范围上的15根不连续分布的管柱段发生明显的塑性变形。这与观察到的变形现象相同。这表明本文的模型是合理的、正确的。

3)分析计算了水力锚咬合不良产生的封隔器环空附加压差载荷。给出了结合水力锚咬合的不同情况确定这个封隔器环空附加压差载荷的大小的方法,模拟了其对管柱系统变形行为的影响。实践表明,这个压差载荷对管柱的塑性屈曲变形有比较重要的影响。

为了在以后的管柱设计与施工中避免管柱段发生塑性变形现象,建议采取下述3项工程措施:

1)在现有管柱及施工设计条件下,在压裂改造施工阶段的初始阶段需要缓慢加压,以使压裂压力的增加对封隔器的冲击减小到最小程度,从而保证水力锚的良好咬合。

2)优化管柱设计,使用较小截面积的伸缩节,减少伸缩节处的附加载荷数值,也能明显降低管柱塑性变形的风险。

3)优化管柱设计,减小油套间隙,能明显降低压差附加载荷,降低油管塑性变形风险。