现代高强韧性管线管落锤撕裂试验的技术要求*

2019-10-31吉玲康李为卫

吉玲康,李 鹤,李为卫

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

高压输气管道一旦发生断裂失效,往往会导致灾难性的后果。世界管道史上就曾发生过因管道爆破着火一次死伤1 024人的惨痛事故[1]。长期的生产实践表明,管道工业的发展史也是人类认识管道的断裂并与之作斗争的历史。有文献记载的最早的管线断裂事故是1950年美国一条直径762 mm的管线,当时是在试气时发生破裂。这一事故引起了人们警惕并注意到断裂是管道最严重的失效模式。1960年发生在美国Trans-Western管线(762 mm,钢级X56)上裂纹长达13.36 km的脆性断裂事故,断裂发生时,应力为244.8 MPa,相当于材料规定最小屈服强度的63%,断口剪切面积只有5%~15%。该事故促使人们进行断裂控制方面的研究[2]。

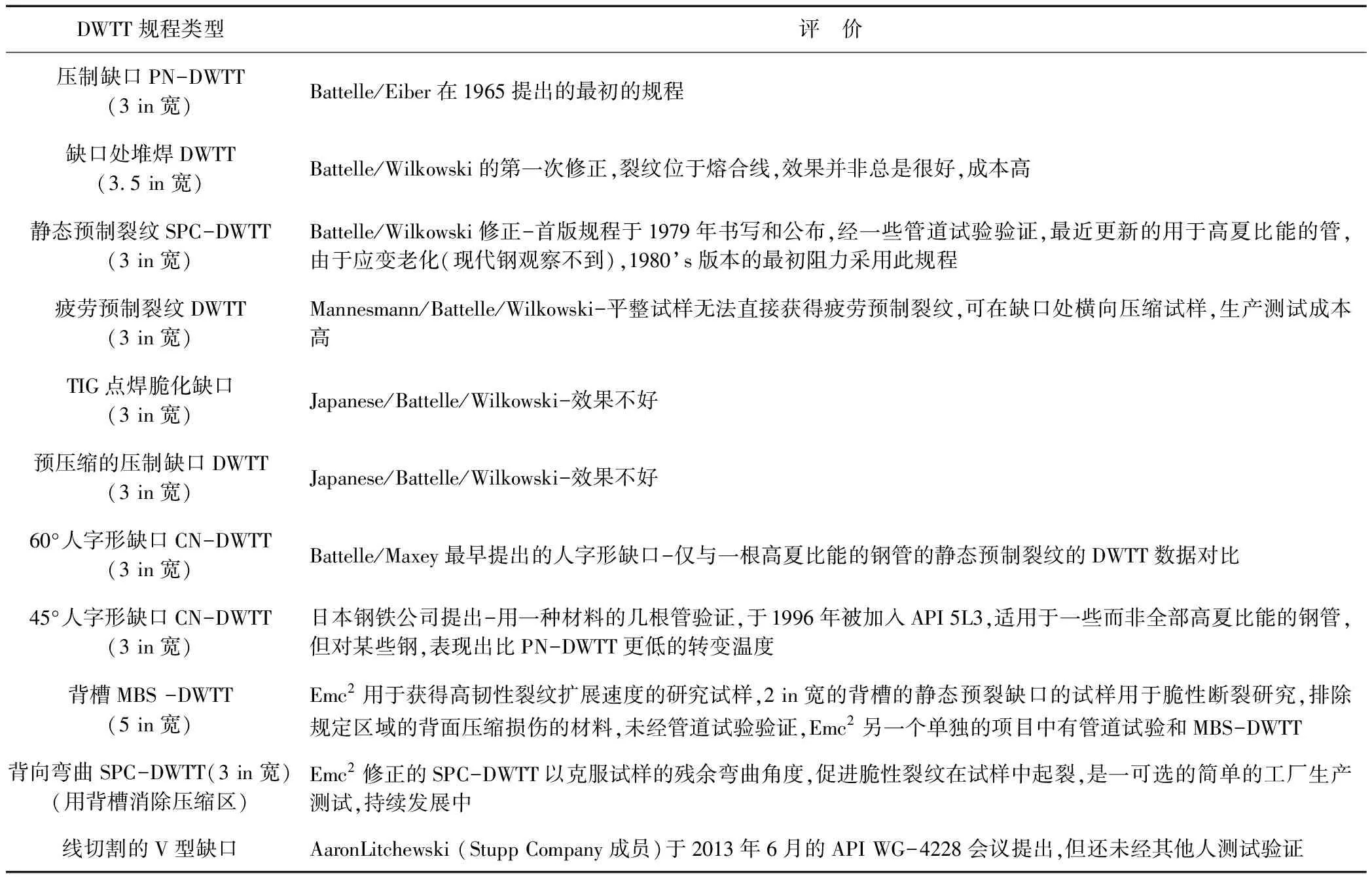

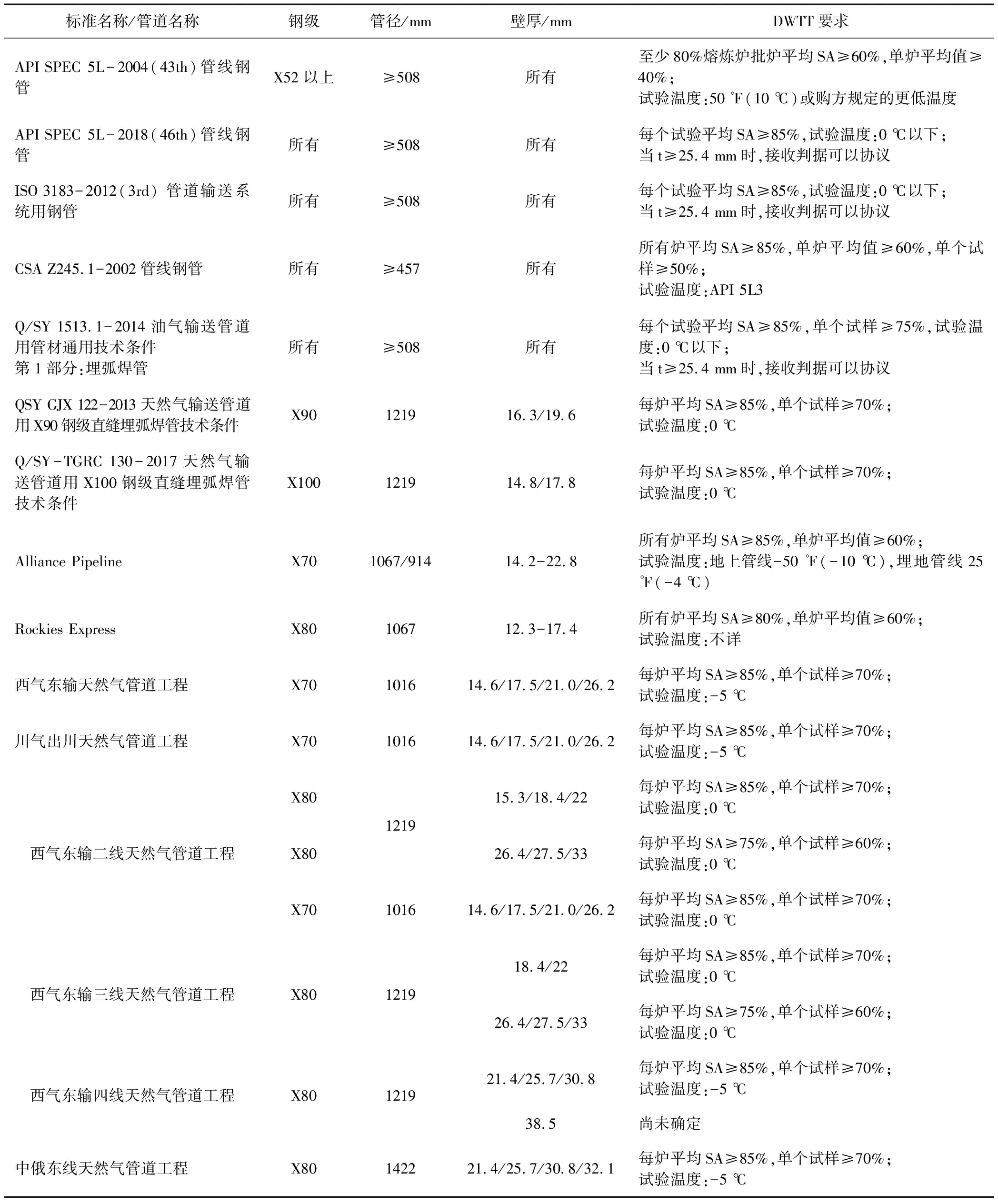

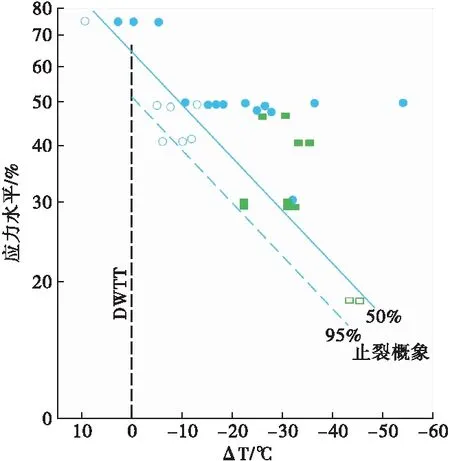

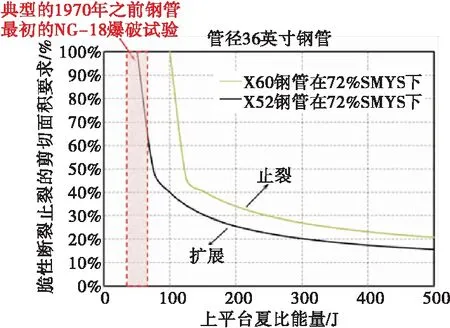

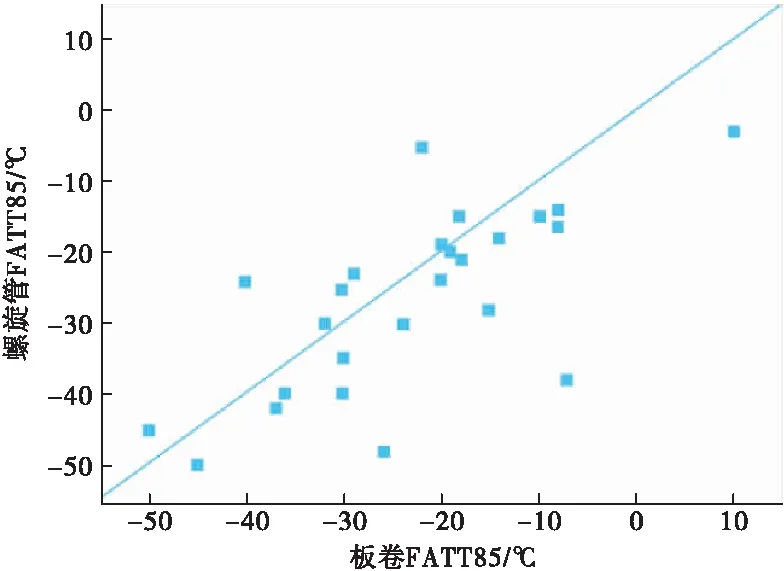

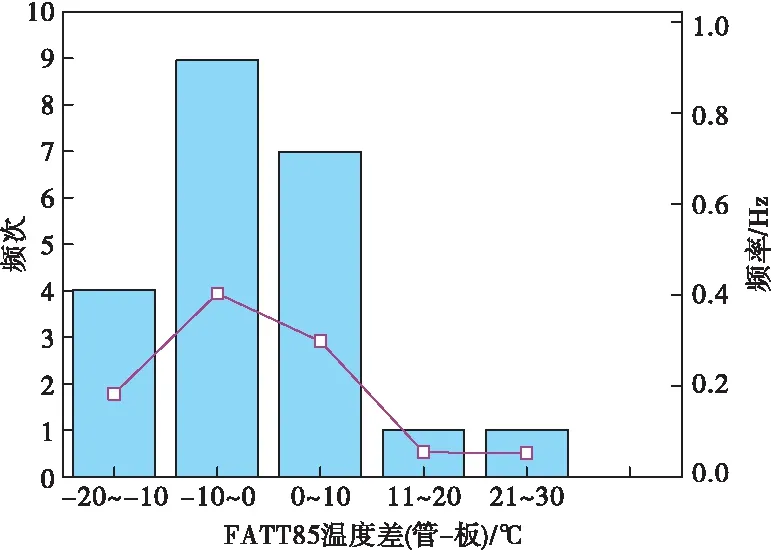

研究表明,裂纹起裂于管道中的缺陷,而裂纹在管道中是止裂还是持续地快速扩展,取决于裂纹在管道中扩展速度Vm以及管内介质在管道破裂时的减压波速度Vd。减压波速度Vd与输送介质的种类、温度及压力有关,而裂纹在钢管中的扩展速度Vm与管道的工作温度以及钢管韧脆转变温度的高低有关。对于输气管道,当工作温度低于韧脆转变温度,以脆性断裂为主时,Vd 一般来说,延性断裂的开裂速度Vm其决定于剪切面积和材质两个因素,为120~250 m/s,脆性断裂的开裂速度Vm变化范围较宽,在450~800 m/s之间,而管线断裂大多为混合型的断裂,其速度为250~450 m/s,工程上所说的脆性断裂系指延性断裂意外的包括混合断裂在内的全部断裂。天然气减压波前沿的速度Vd为声波在介质中的传播速度,为380 m/s。 对于输气管道的断裂控制,首先应使管材的韧脆转变温度必须低于管线的环境温度,保证钢管不会发生脆性断裂事故,所以当今管道材料的韧脆转变温度为选材的重要技术指标;其次才是提高管材韧性以防止管道延性断裂长程扩展。 有关如何控制天然气管道延性裂纹长程扩展的方法在API Spec 5L[3]等相关标准中有相应的要求,主要是通过对管线管的冲击韧性进行要求,以确保管线管的延性裂纹止裂。对此本文将不再赘述。本文将围绕现代管线钢脆性断裂止裂问题进行讨论。 DWTT最早是美国海军研究所(NRL)于上世纪60年代提出并用来测定船板韧性的一种方法。后来美国的巴特尔纪念研究院(BMI)发展了该方法,并且为适应油气输送管道上的取样,对DWTT方法的试样进行修正,采用压制缺口,并按照试样的断口剪切面积百分数SA(%)来确定管道的韧脆转变温度。 19世纪30年代晚期到60年代早期,美国在输气管线上发生的脆性断裂长度达60 km。因而美国燃气协会AGA启动了NG-18项目发展评估管线钢中脆性断裂止裂能力的方法。此项目的一项成果为,用标准化落锤撕裂试验(DWTT)来评价管线钢的脆性断裂倾向。19世纪60年代末期,DWTT程序被引入API、ASTM和CSA,ISO等其他标准中,以避免脆性断裂问题[4]。因此,DWTT试验是一种简单、经济的试验,可用来证明钢管材料合格并具有脆性断裂止裂能力的技术指标。最初验证PN-DWTT的脆性断裂止裂主要是对比相同温度下的PN-DWTT剪切面积值和钢管全尺寸断裂试验结果,认为二者所获得的剪切面积比较接近。最初的管道试验是在Battelle的West Jefferson实验室实施的,因此称之为West Jefferson试验。 AGA/NG-18早期的一些管道专题论文集包含了脆性断裂止裂标准和全尺寸爆破实验结果,ASME B31.8, CSA, DNV和其他一些规范标准及监管文件中给出了控制脆性断裂所要求的剪切面积。对于那些19世纪60年代和更早时期的钢,主要是X65钢级或更低的具有50 J左右夏比上平台冲击功的管线钢,压制缺口DWTT可以确定全尺寸爆破试验中剪切面积的合理性;另外,DWTT试验85%剪切面积确保在全尺寸管线中发生的是延性断裂。这些试验程序一直使用直至今日。事实上,Battelle/NG-18选用85% 剪切面积在当时是一种保守做法。1960年的British Gas建议使用75%剪切面积,而其他标准,B31.8要求80%以上炉批的剪切面积不低于40%;DNV OS-F101要求对于一个试样,剪切面积平均值达到85%,最小值达到75%。CSA Z245.1要求总炉批平均值不低于85%,两个试样平均值不低于60%,单个试样不低于50%。许多公司的标准中要求剪切面积至少达到85%剪切面积[5]。 然而,随着冶金技术的快速发展,现代中等或者较高钢级的管线钢大多为针状铁素体组织,在具有高强度的同时又具有高韧性,与建立脆性断裂控制程序的19世纪70年代时的管线钢有很大不同。现代管线钢夏比上平台冲击功增加了5~10倍,为300~500 J。由于韧性较高,现代的管线管在DWTT试验过程中经常会遇到无效断口(即异常断口AFA),人们开始采用人字形缺口、脆性焊珠线切割缺口、开背槽等方法来修正试验程序,以替代原来的试验程序,见表1[4]。我国还提出了DWTT试验异常断口的判定方法[6];同时也认识到,现代管线钢比过去的管线钢的剪切唇具有更高的断裂阻力,脆性断裂止裂可能不需要像过去的管线钢那么高的剪切面积。 自从美国天然气协会NG-18脆性断裂止裂报告1983年公布后(于1985年进行修订),国际上天然气管道纷纷采用DWTT试验来预防管道的脆性断裂问题,并且API还制定了DWTT试验的推荐做法,对试样、试验过程、结果判定等进行了标准化,虽然在不同的输送管道标准对DWTT剪切面积的要求有着一些区别,但是该成果的推广取得了非常好的效果。NG-18报告提出的85% 剪切面积在当时就是一种保守做法,它确保在全尺寸管线中发生的是延性断裂。 随着管线钢制造的技术进步以及人们对管道脆性断裂的认识,DWTT的技术要求也在发生一些变化。不同的标准和管道工程对其规定也不尽相同。表2 总结了部分重要管道工程及管线钢管技术标准中对DWTT剪切面积SA的要求情况。综合看来有以下特点: 1)对DWTT的技术要求可分为对所有炉批平均值、每炉批平均值、单件试样的最小值三个指标的要求。比如CSA Z245.1-2002标准中对此三种指标都进行了要求。 表1 不同的DWTT试样和其优缺点[4] 注:1 in=25.4 mm 2)试验温度可为设计温度、管道环境温度等,根据规定也可以采用低于设计温度的温度进行试验。美国的Alliance管线标准还分别对埋地和地上管线的试验温度进行了规定。 3)大多数标准,特别是欧美管线管标准,都遵循了规定温度下剪切面积85%的要求(仅对壁厚25.4 mm以下。当壁厚大于25.4 mm时,接收判据可以由制造商和业进行协议),而且主要是要求所有炉批的平均值以及单炉试验的平均值。例如CSA Z245.1以及Alliance、Rockies Express管线标准。 4)在理念上和严格程度上,我国的大多管线钢管标准中对DWTT的要求,和国际上大多技术标准几乎是相同的。对于壁厚小于25.4 mm钢管产品,DWTT要求是每炉平均值≥85%,单个试样≥70%;国外对这种壁厚钢管(特别是当钢级较高时),DWTT的要求稍低,但会增加所有炉批平均值的要求(如CSA245.1,美国Alliance管道、REX管道等)。对于大于25.4 mm壁厚钢管,我国前些年的标准中DWTT要求是可以协议的(如Q/SY 1513.1通用技术条件),或者采用较小的剪切面积额要求,如西气东输二线和三线标准中每炉平均SA≥75%,单个试样≥60%。值得注意的是,近年来随着管线钢及管线管制造能力的提高,我国管线管标准中对较大壁厚(超过25.4 mm)管线管的DWTT的要求也有提高,比如西气东输四线和中俄东线对DWTT要求,不论管径(1 219 mm和1 422 mm)和壁厚(21.4~32.1 mm)的大小,均规定每炉平均剪切面积85%,而且试验温度仍然维持环境温度或者最低设计温度(-5 ℃),这对板材和钢管的制造工艺提出了较高的要求。 脆性断裂止裂的预测完全不同于韧性断裂,因此不应混淆这两种断裂模式。从学术意义上来说,真正的脆性断裂应该是0剪切面积百分比,断裂速度应接近钢铁中纵波的理论极限速度。而我们所说的工程意义上的脆性断裂稍有不同,如前所述,通常以450~800 m/s的裂纹扩展速度传播,它比天然气声波速度更快,天然气的减压行为不用考虑(天然气减压行为的分析适用于韧性断裂),所以我们所说的脆性断裂在一般情况下,实际上是一种具有剪切唇的变形很小的断裂。另外,NG-18项目针对低钢级管材(X65及以下)的脆性断裂试验表明,在全尺寸爆破试验中,没有剪切面积百分比高于50%以上的稳态断裂[5]。因此,我们判断是否为脆性断裂时只需看裂纹扩展速度即可,这时剪切面积不会超过50%,这是因为大量剪切唇将减缓解理断裂,从而变为韧性断裂。前期很多研究均证实DWTT试验结果接近全尺寸爆破试验结果,是判断材料脆性断裂止裂能力的重要方法。 表2 部分重要管道工程及管线钢管技术标准对DWTT指标的要求 在输送介质确定的情况下,Vd是恒定的。是否止裂决定于裂纹扩展速度Vm,而Vm又决定于剪切面积SA的大小,SA又决定于管道实际运行温度与材料韧脆转变温度FATT的关系。这一切似乎和应力水平没有关系。但是对于脆性断裂来说,驱动断裂的唯一驱动力是储存于管壁中的弹性应变能,而弹性应变能当然是依于应力而存在的。因此,Cornish和Scott对应力水平与止裂的影响进行了研究,并和英国天然气公司一起进行了全尺寸试验,最终给出了落锤试验韧脆转变温度和应力水平之间的关系,如图1所示[7],其中横坐标是试验温度低于DWTT韧脆转化温度的数值,纵坐标是应力水平。可以看出当管道的使用温度低于韧脆转变温度时,只要降低应力水平,管道也仍然可以使用。换句话说,当应力水平较低时我们可以降低试验温度的要求。西气东输二线管材DWTT的技术要求正是基于此而制定的(见表2)。另外试验还表明当应力水平低于30%SMYS(最小规定屈服强度)时,一般均可以得到止裂,最坏的情况也不会超过5 m。 图1 DWTT试验与应力水平之间的关系 管线的内部压力使钢管中储存有弹性应变能,并在裂纹产生后陆续释放,称为能量释放率G,其计算方法最早由Griffith提出,Irwin and Corten[8]修正后提出的线弹性裂纹驱动力方程,即钢管中单位断裂区面积上的可用应变能释放率: (1) 其中,σh是环向应力,r是钢管直径,E是弹性模量,G是裂纹驱动力或应变能释放率。 材料对断裂的阻力是假设R,它取决于材料及管线操作温度。R的计算方法是由Maxey创造性提出的[9]。他简单地将规定温度下的DWTT剪切面积与夏比上平台冲击值(单位面积所消耗的能量)相乘来得到材料阻力。逻辑依据是剪切唇(或是剪切面积百分比)贡献了断裂阻力,解理区域对R几乎没有作用。这是一个很合理的假设,因为很多老种类钢的冲击功/上平台冲击功对剪切面积曲线,在一段截取范围内,它们的关系是线性的。注意Maxey假设DWTT或者夏比冲击试验中单位面积所消耗的能量相同,他在这里用的是夏比冲击的上平台冲击功,而不是落锤撕裂试验的能量!令难以置信的是,Maxey不仅合理地用R预测了脆性断裂和止裂,并预测了将出现1个、2个或更多脆性/过渡性裂纹扩展。即: R=CVN/Ac×SA% (2) 其中,CVN是是夏比上平台冲击功,Ac是夏比冲击试样的韧带面积,SA是DWTT剪切面积,R是断裂阻力。 如果G≤R时裂纹止裂,G>R时裂纹扩展。Maxey 分析了过去的全尺寸试验数据,预测止裂和扩展。这些预测与试验结果很吻合。因此,该方法一直为人们确定脆性断裂止裂与否的常用方法,并取得了很好的应用效果。该脆性断裂止裂理论建立的基本条件(或假设),主要有: 1)DWTT剪切面积值和钢管实际全尺寸断裂断口剪切面积值近似。 2)DWTT试验和夏比冲击试验中单位面积所消耗的能量相同。 3)脆性扩展(即解理断裂)部分不消耗能量,能量消耗均来自剪切唇。 Wilkowski对Maxey的基本的脆性断裂止裂模型以相对简单的方式进行扩展,并用一些断裂试验进行验证。结论与1970以前的断裂试验结果相吻合,也与一些高夏比冲击功的管线钢的试验结果相吻合[5]。图2表明脆性断裂止裂判据对剪切面积要求预测值是材料上平台冲击功数值的函数。如果夏比冲击功和剪切面积高于曲线则发生脆性断裂止裂,如果低于曲线发生脆性断裂扩展。早期试验钢管直径914 mm的X52或X60管,在72% 最小屈服强度下试验。夏比冲击平台范围为30~60 J。可以看出X52发生脆性断裂止裂需要大于60%的剪切面积,这与早期的试验结果也是吻合的。 图2 针对1970年以前的914 mm管线钢管的脆性断裂止裂预测[5] 如图3为1975年的高夏比冲击功爆破试验,其中有两个脆性断裂,在容器试验中剪切面积百分比大约为10%。预测表明在试验温度及239.4 MPa环向应力下脆性断裂止裂需要大约23%剪切面积,和试验结果基本吻合。 以往的研究结果证明,在大多数情况下,尤其是对具有300~500 J上平台冲击功的现代钢来说,需要的剪切面积远小于85%,当在较低应力下使用时更是如此。以我国西气东输二线外径1 219 mm的X80钢管为例,其东段和西段四类地区的壁厚较大(27.5 mm和33 mm),强度设计系数为0.4,对应的环向应力水平小于232.56 MPa。根据脆性断裂止裂趋势分析图(见图3),假设平均夏比冲击韧性为200 J,其脆性断裂止裂的DWTT剪切面积预测值保守估计最高不会超过30%。 图3 1 219 mm高夏比冲击功调质钢管试验结果以及与脆性断裂止裂预测值的比较[5] 随着我国高压长输天然气管道输送量的进一步增加,在维持钢级不变的情况下,管径和壁厚进一步增加。壁厚的增加导致材料DWTT试样的三向应力状态中平面应变的比例越来越大,保持较高的DWTT剪切面积SA(如85%)难度很大,这直接导致了管材制造难度增加及成本上升。 众所周知,在所有的强化手段中,只有细化晶粒才能使材料在保证高强度的同时保证较高的韧性。要想保证厚壁高钢级管线钢管的DWTT性能,在TMCP钢板制造中,必须采用大厚度高品质铸坯,同时还必须采用大压下工艺制度以保证压缩比的要求,同时还要采用高渗透均匀冷却技术,以实现厚规格管线钢板全壁厚组织细化和均匀化。 对于高钢级管线钢来说,保持强度、韧性、塑性三者的平衡关系非常重要,在保证强度和韧性同时一定要保证一定的塑性变形能力,这一点和低钢级管线管是不同的(因为较低的强度,所需韧性也不高,因此达到较好塑性相对容易)。现代的高钢级管线钢,特别是X80、X70管线钢,微观组织为针状铁素体型,其铁素体晶粒度会达到11级甚至更细。如果我们一味追求高的DWTT,就必须采用细化晶粒的控轧控冷方法,这将导致组织中块状铁素体晶粒比例减少(基本为细化的针状铁素体组织),结果是管线钢的塑性变形容量减小,不利于管线的安全。同时由于厚壁管线钢的组织细化和均匀化较难控制,制造难度的增大,产品不合格率将会增加,导致成本加大。 因此基于高钢级管线钢强、韧、塑平衡关系的需要,对于X80厚壁管线钢管,特别是当壁厚达到30 mm以上时,应综合考虑生产难度、采购成本、质量要求以及管线安全性,制定适度的DWTT要求。建议如下: 1)对于我国四类地区使用的X70、X80钢管一般具有较大的壁厚(超过30 mm)、较好的微观组织(针状铁素体类型或者双相组织)和韧性(较高的夏比冲击平台能,一般至少在200 J以上),而应力水平仅为40%SMYS,即使是大口径钢管,其脆性断裂止裂要求的DWTT平均SA≥50%即可。 2)借鉴国外工程标准的技术要求,在某一具体工程实施时可以按照和合同分批,增加所有炉批平均值≥80%的技术要求,用以引导制造商尽可能提高DWTT性能。 3)对于脆性止裂的技术要求,应当在加强理论研究的同时,特别是对30 mm以上的较低设计系数地区用钢管,尽快进行全尺寸爆破试验验证工作,更加科学地制定现代高强度高韧性管线钢的DWTT试验判据。 管线管是由管线钢板(卷)经过成型、焊接而来的,在此过程中,由于加工硬化等原因,会造成管线钢板(卷)和管线管的DWTT性能的差异。特别是我国管线钢板(卷)大多由冶金生产企业生产,而管线管则由专业的制管企业生产,其质量控制分属不同的企业。因此为保证管线钢管的DWTT性能,在采购板材时应当对其DWTT进行要求,以便给后续钢管制造留下足够的韧性裕量。这就需要对管线钢板材及管线管DWTT试验温度的差异进行研究并分别进行规定。 首先对X80的板材和钢管的DWTT试验温度的差异进行分析[10]。图4给出了壁厚为18.4 mm的X80板卷(与轧制方向成30°方向)和对应管径1 219 mm螺旋管(管体横向)FATT85的对比实验结果。可以看出,板卷和螺旋管的韧脆转变温度试验点基本呈线性均匀分布在对角线两侧,即钢管的FATT85有时高于有时低于钢板。从平均水平来说,制管过程对于钢管的DWTT性能没有明显的影响。图5给出了壁厚为22 mm的X80钢板与对应管径1 219 mm直缝管DWTT试验的FATT85对比图,可以看出分布点偏于对角线以上,直缝管的FATT85与钢板的FATT85相差为10 ℃,即DWTT试验时,钢板的温度低于直缝管试验温度10 ℃,才能使两者的试验结果趋于一致。综合分析板材(钢板和板卷)和钢管的FATT温度差异(即钢管母材比相应钢板/卷韧脆转化温度升高的数值),FATT85的温度差平均值约为-2 ℃,标准偏差值为7.4 ℃。图6为FATT85温度差数据的分布频次和频率。可见,钢管和板材FATT85温度差有73%的概率为-10~10 ℃。 由于板材在成型、水压过程中(特别是直缝钢管成型扩径),会发生较大的塑性变形,使得材料产生加工硬化现象,引起材料的脆化趋势。因此钢管的韧脆转变温度一般均高于钢板(板卷)。另外由于钢板的材料组织和性能、厚度、钢管管径、成型方式、是否扩径及扩径率、水压压力等多种因素的差异,造成了钢管韧脆转变温度的升高程度也存在一定的差异。 图4 板卷(与轧制方向成30°方向)和螺旋管(管体横向)FATT85对比 对更高钢级的X90和X100板材(板卷、钢板)和钢管(螺旋管和直缝管)的DWTT试验结果(管径1 219 mm,X90/X100壁厚分别为16.3 mm和14.8 mm)进行分析,X90的DWTT性能明显优于X100,板材的DWTT性能明显优于钢管,制管过程对DWTT的影响比较显著。图7是X90/X100板材与钢管DWTT韧脆转变温度差值的分布。结果表明X90、X100钢板、板卷与对应直缝管、螺旋管的落锤撕裂FATT85DWTT的温度差都落在(-15 ℃,10 ℃)区间内,平均温度差都为-4 ℃[10],即钢管FATT85DWTT比钢板最多升高15 ℃。因此,X90、X100的板材技术标准中,DWTT试验温度比钢管技术要求降低了15 ℃,同时剪切面积要求值相同,指标符合试验结果且偏于保守和安全。 图5 钢板与直缝管DWTT试验FATT85对比 图6 FATT85温度差分布频次和频率 综上所述,可以通过对板材和钢管的韧脆转化温度FATT85DWTT比较分析,来确定板材DWTT试验温度比管材的相对降低值。考虑管径、壁厚及管型等的影响,以及数据得分散性等问题,对于X80及以上钢级的管线钢板材(包括板卷和钢板),其DWTT试验温度较钢管降低15 ℃是比较合适的,有一定的保守性。并且多年的生产实践经验也验证了这一点。 1)DWTT试验结果接近全尺寸爆破试验结果,是判断材料脆性断裂止裂能力的重要方法。判断是否为脆性断裂时只需看裂纹扩展速度即可。 图7 X90/X100板材与钢管DWTT韧脆转变温度差值的分布 2)理论分析和全尺寸试验验证结果表明,脆性裂纹是否止裂主要依据的是应变能释放率和裂纹扩展阻力之间的关系,当G≤R时裂纹止裂。脆性断裂止裂时的DWTT剪切面积SA决定于管道的应力水平、外径以及材料的韧性。 3)现代管线钢比过去的管线钢的剪切唇具有更高的断裂阻力。基于高钢级管线钢强、韧、塑平衡关系的需要,对于现代高强韧性X80厚壁管线钢管,特别是当壁厚达到30 mm以上,且在较低应力水平下(四类地区)使用时,DWTT要求建议为平均值50%SADWTT,同时对于具体工程可补充所有炉批平均值80%SADWTT的技术要求。 4)对于X80以上钢级的管线钢板材(包括板卷和钢板),其DWTT试验温度较钢管降低15 ℃是合适的。1 落锤撕裂试验(DWTT)和脆性断裂控制

2 管线管技术标准对DWTT指标的要求

3 管线管的脆性止裂技术要求

3.1 脆性断裂的判断

3.2 应力水平和止裂的关系

3.3 脆性断裂止裂理论及分析

3.4 我国天然气管道长输管线用高钢级、厚壁管线管DWTT技术要求讨论和建议

4 管线钢及管线管DWTT试验温度的差异

5 结论