高速射孔压力计的设计与试验

2019-10-31程双元袁红芳刘宇光

程双元,袁红芳,刘宇光,杨 琨

(西安思坦仪器股份有限公司 陕西 西安 710065)

0 引 言

随着射孔技术的不断发展,对射孔产生的压力进行检测和分析也变得越来越重要。最初,人们使用普通的高速压力计检测射孔压力后的压力,最小的采样间隔只能到1 s,且只能测峰值压力,无法反映整个射孔的全过程。高速射孔压力计的出现有效地解决了这一问题,能够自动记录射孔作业过程中井下爆炸燃烧瞬间的各项参数,对射孔的施工设计、过程分析和效果评价起到非常重要的作用。国外的大石油公司,在20世纪80年代初就研制出了高速射孔压力计。国内的开发研制起步较晚,开始于90年代,经过几十年的发展,高速射孔压力计已成为测试射孔井下动态信号的专用仪器[1]。高速压力计的出现解决了射孔瞬间参数的测试和恢复压的测试难题,一次下井不需要起管柱的情况下完成2项测试任务。而普通的射孔压力计只能测试射孔后的恢复压,无法检测射孔瞬间的压力。本文跟踪国外新技术,研制开发高速射孔压力计,对射孔压力检测数据进行范围扩展和完善。

本设计基于DMA技术、FIFO负延时技术以及电池低功耗管理技术[2],能够满足常规测试仪器难于实施的油井中长期测试工作,为油井的动态分析及制定合理的开采制度提供重要依据,简化了射孔的施工工艺,促进了射孔工艺整体水平的提高[3]。本文将详细介绍高速压力计的电路设计、机械设计以及一些关键技术设计。对高速压力计的试验及现场测试进行了详细描述,最后得出设计的最终结果,能够满足现场射孔过程的各种参数的监测。

1 高速压力计的电路设计

1.1 工作原理

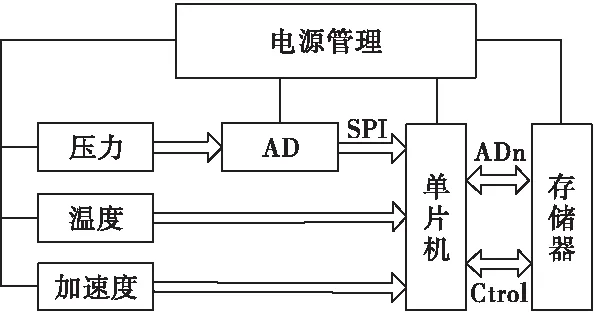

该仪器采用高主频低功耗单片机C8051F060,集成度较高,方便电路设计。有低功耗模式,满足电池供电的存储式仪器使用需求。存储器选用并口Flash,通过数据地址线ADn和控制线Ctrol进行高速数据的存取,保证高速采样的数据能进行快速保存。

压力信号采用外部14位AD7484芯片,转换的数据通过SPI传输到单片机,单片机内部采用DMA控制与CPU之间进行数据交换;温度和加速度为单片机内部12位AD采集,采用DMA控制与CPU之间的数据交换。压力、温度、加速度最高均为100 K的采样速率。

压力传感器应具有高灵敏度、频率响应快、体积小、抗冲击强等特点。选择keller PA-7LHP抗震动压力传感器,采用2.5 V恒压供电。由于井下工作环境噪声干扰大,压力传感器输出差分信号到仪表放大器INA128,抑制噪声和温漂,提高测试精度。

加速度传感器选用国产YD-10D电荷传感器,量程±2.94×105m/s2(±3×104g)。其工作原理是压电式加速度传感器将冲击信号转化为电荷信号,利用电荷信号调理电路[4],将电荷信号转化为相应的电压信号,经过增益控制、滤波电路调理后,输出到AD转换器。仪器的原理框图如图1所示。

图1 仪器硬件原理图

1.2 DMA关键技术

DMA是指CPU不干涉数据传输的一种计算机技术,是数据高速转换的关键技术。DMA采取乒乓模式,既一个通道DMA分配2块内存A和B,外部数据在A和B之间交替存储切换。在数据向A传输的同时,DMA释放内存B的控制权,CPU可对数据进行处理。在数据向B传输的同时,DMA释放内存A的控制权,CPU可对数据进行处理。通过DMA硬件技术,可保证外部数据不间断的被采集和以Flash可以接受的速度进行存储。

1.3 低功耗管理技术

压力计使用低功耗管理技术,实现采样-休眠-唤醒-采样模式的系统功耗控制。仪器通电后,首先进入低速采样模式,时间的长短需通过编程设定。低速模式过后,将进入高速100 K采集缓冲模式(不保存数据),当检测到加速度值超过设定阈值后,将触发时间点前后8 ms缓冲的数据写入Flash;然后进入中速1 K采集模式,采集121 s的数据;然后又返回到低速模式,按设定的采样间隔进行低速采样。

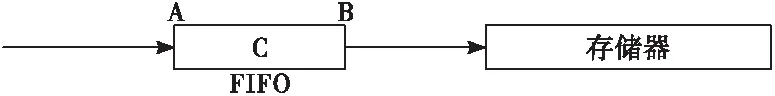

1.4 负延时技术

动态信息的存储要求真实有效地记录有用信号,根据射孔爆炸压力信号的特点,需要将触发前压力在一段极短时间内的数据记录下来,这就需要使用负延时技术。本系统采用FIFO式的负延时技术[5],原理如图2所示,在单片机内部RAM中开辟一段存储空间C,高速采集数据由A端进入B端流出到存储器,触发判断在A端进行,通过控制B端流出数据写入存储器的时机,完成对静压及动压数据的记录。

图2 负延时原理图

2 高速压力计的机械设计

由于射孔瞬间的振动较为强烈,所以设计了缓冲短节以消除或削弱强振动对仪器电路部分的影响,如图3所示。

图3 机械结构示意图

高速压力计电路板与电池组件也设置了硅橡胶减震。在电路板与电池两端设计了专用减震垫,以吸收电路板与电池的轴向振动,防止电路板上元器件损坏以及电池组件上的插头震断。经过试验,使用减震后,射孔过程中未出现电路板元器件损坏及插头震断的现象。试验证明了减震效果的可靠性。

缓冲短节设置了两道减震。高速压力计与缓冲器连接。射孔瞬间产生的振动波,首先由缓冲短节上的第一道减震吸收,第一道缓冲使用弹簧减震,经过测试,可吸收约60%~70%的振动波,第二道使用硅橡胶进行减震,硅橡胶硬度在邵氏A65~75之间,硬度较小,可快速吸收震动。经过缓冲短节两道减震后,可吸收掉95%以上的振动波,有效防止射孔瞬间产生的剧烈震动直接传至管柱,减少管柱震断的风险。

3 高速压力计的使用

连接仪器和自主研发的直读仪,主要完成高速压力计与电脑之间的通讯连接。打开软件PT_100.exe,点击“时间表”,会弹出采样间隔设置界面,如图4所示。

在表单中输入触发加速度值(G),然后点“设置”,数据将会写入仪器。仪器按设定的加速度值进行触发,如无设定,默认的值为1 960 m/s2(200 g)。

图4 采样间隔设置界面

4 高速压力计的试验

在现场进行过多次高速压力计测试,以下对2次射孔进行数据分析。第一次试验,127 mm射孔枪共54支,内装超深穿透射孔弹2 075发;第二次试验,127 mm射孔枪共37支,内装超深穿透射孔弹1 599发;装枪孔密都为16孔/m,相位角60°螺旋布控,弹间填装复合药饼,采用油管输送射孔。

射孔过程采用低伤害无固相射压井孔液,添加粘土稳定剂,防止射孔压井液滤液侵入储层引起水敏损害,添加防水锁剂,防止水锁造成的损害。

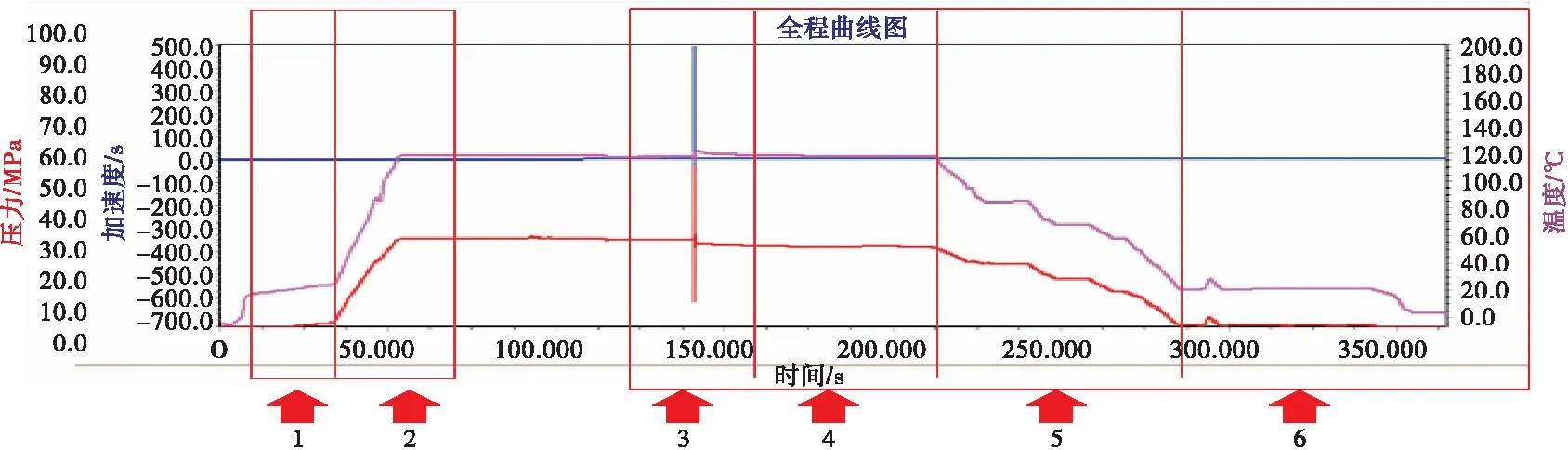

4.1 第一次试验整体下井过程数据分析

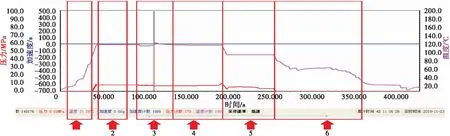

利用高速压力计完成射孔瞬间的加速度、压力及温度的检测。记录数据完整,如图5所示。

第1阶段:射孔器入井,射孔器未下入液面,井温开始升高。

第2阶段:射孔器进入液面,压力随管柱下深增加,井温继续升高。

第3阶段:射孔器起爆过程,由于起爆过程时间短暂,从全过程曲线上不能看到具体起爆数值,下面将有具体射孔瞬间部分的曲线分析。

第4阶段:起爆后,随着时间增加,压井液进入地层。进入压力恢复阶段,该阶段管柱未动,井温无变化。

第5阶段:射孔管柱上提阶段,温度下降、压力下降,时间轴末端,射孔器出液面。

第6阶段:继续上提管柱阶段,压力不变,温度减小。

图5 第一次试验完整射孔过程

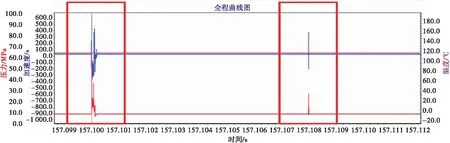

4.2 第一次试验射孔瞬间曲线分析

将时间轴拉伸,放大射孔瞬间曲线,通过曲线可观察射孔瞬间压力、温度及加速度的变化。详细曲线如图6所示。

图6 第一次试验射孔瞬间数据记录

时间轴显示为秒级,第1部分时间轴为157 100 s,第2部分时间轴为157 108 s,前后相差时间为8 s。其中第1部分为射孔弹引爆瞬间产生的压力波动及震动,第二部分为复合火药缓燃后对孔道进行二次改造。

射孔瞬间加速度变化值从-5 852.46 m/s2(-597.19 g)到6 077.374 m/s2(620.13 g);峰值压力达到56.88 MPa,120 ms后复合火药中高燃速火药进行作用,将井筒压力提升至36.41 MPa。11 s后复合火药中低燃速火药起作用,燃烧过程加速度值-2 256.94 m/s2(-230.3 g)到3 433.724 m/s2(350.38 g);峰值压力达到26.9 MPa。

射孔前的压力为8.58 MPa,此时压力值为静液柱压力。射孔后的压力为7.12 MPa,此时压力值同样为静液柱压力。前后压力差为1.46 MPa。说明射孔后通道已打开且沟通良好,地层压力恢复良好,井筒内压井液少量进入地层。

4.3 第二次试验整体下井过程数据分析

利用高速压力计完成射孔瞬间的加速度、压力及温度的检测。记录数据完整,如图7所示。过程如第一次试验整体下井过程数据分析中的6个阶段。

图7 第二次试验完整射孔过程数据图

4.4 第二次试验射孔瞬间曲线分析

将时间轴拉伸,放大射孔瞬间曲线,通过曲线可观察射孔瞬间压力、温度及加速度的变化,详细曲线如图8所示。

图8 第二次试验射孔瞬间数据记录

时间轴显示为秒级,第1部分时间轴为106 010 s,第2部分时间轴为106 023 s,前后相差时间为13 s。其中第1部分为射孔弹引爆瞬间产生的压力波动及震动,第2部分为复合火药缓燃后对孔道进行二次改造。

射孔瞬间加速度变化值-5 368.538 m/s2(-547.81 g)到4 795.924 m/s2(489.38 g);峰值压力达到58.73 MPa,120 ms后复合火药中高燃速火药进行作用,将井筒压力提升至49.96 MPa。12 s后复合火药中低燃速火药起作用,燃烧过程加速度变化值-2 321.424 m/s2(-236.88 g)到1 515.962 m/s2(154.69 g);峰值压力达到15.73 MPa。

射孔前的压力为7.89 MPa,此时压力值为静液柱压力。射孔后的压力为7.04 MPa,此时压力值同样为静液柱压力。前后压力差为0.85 MPa。说明射孔后通道已打开且沟通良好,地层压力恢复良好,井筒内压井液少量进入地层。

4.5 数据分析结论

1)两次射孔施工整体过程较为顺利,射孔瞬间对管柱的瞬间冲击加速度峰值分别为6 077.374 m/s2(620.13 g)和-5 368.538 m/s2(-547.81 g),对油管没有损伤。

2)射孔瞬间峰值压力分别达到56.88 MPa和58.73 MPa,压力控制合理,对套管未造成损伤。

3)对比射孔峰值压力与复合火药曲线,下口同地层压力的井,可以适量增加复合火药装配量,增加射孔后复合火药燃烧过程中的峰值压力。以提升射孔后孔道的改善作用。

4)复合火药的高低燃速火药药量,可以进行微调,射孔后通道已打开并沟通良好,井筒内压井液少量进入地层,地层压力恢复良好,满足后续开采的需求。

5)使用高速压力计在现场对射孔工艺进行了多次试验,试验表明测试数据完整,对射孔过程分析具有积极指导意义。

5 结 论

1)本文利用DMA边采边存技术、FIFO负延时技术以及电池低功耗管理等技术,将理论分析转化为实际测试仪器,设计制造出适用于射孔工艺过程中数据监测的高速压力计。

2)本设计具有变频采样、高速采集、高速存储、高可靠性、高抗震性及操作简单的技术特点。能够实现整个射孔过程压力温度加速度的测试,测试数据完整。能够对射孔效果进行有效评价。

3)本高速压力计通过多次下井试验,验证了本仪器能够满足高速压力计的设计要求,能够实现射孔全过程的数据监测,评价射孔工艺。

4)通过此高速压力计的测试数据可以判定射孔过程是否有效完成;可以判定射孔的效果,完善射孔工艺;可以根据射孔后恢复压的测试,制定合理的开采制度。