工业生物过程智能控制原理和方法进展

2019-10-31田锡炜王冠张嗣良庄英萍

田锡炜,王冠,张嗣良,庄英萍

工业生物过程智能控制原理和方法进展

田锡炜1,3,王冠1,3,张嗣良1,2,3,庄英萍1,2,3

1 华东理工大学 生物工程学院,上海 200237 2 生物反应器工程国家重点实验室,上海 200237 3 国家生化工程技术研究中心 (上海),上海 200237

工业生物过程是一个复杂的系统过程,对活体细胞代谢过程的认识是实现高效工业生物制造的基础。文中首先综述了工业发酵过程多尺度优化控制原理和实践,包括多尺度理论与装备、细胞宏观代谢在线检测传感技术以及生理代谢参数相关分析。在此基础上,对工业生物过程智能控制——感知细胞内生理代谢特性新型传感技术、大数据库建立和数据深度计算以及生物过程智能决策进行了综述和展望。

工业生物过程,在线传感技术,生理代谢,过程大数据,智能控制

工业生物过程是利用微生物或细胞代谢生产相关细胞或代谢产物的过程,由于涉及到复杂的活体细胞代谢,经常会出现完全一样的操作条件,但最后的结果却千差万别的不可控现象,究其原因就在于对活体细胞代谢过程中的核心问题——细胞代谢特性没有掌控。因此在实现高效工业生物制造过程中,需要对细胞生理代谢特性的在线检测,进而感知过程;在获得海量的过程参数变化信息后,如何使过程参数可视化,同时建立过程参数的海量数据库,为后续的大数据分析奠定基础;对过程大数据如何进行深度学习、数据挖掘等算法,实现实时生物过程智能分析、诊断与精确控制,进而实现智能化制造。

本文将就工业发酵过程感知——在线传感技术、生理代谢特征参数可视化与过程大数据库的构建、基于过程参数与大数据库知识的比对进而实现状态识别、状态决策的基本研究方法的现状和未来发展前景进行探讨。

1 工业发酵过程多尺度优化控制原理与实践

1.1 多尺度理论与装备

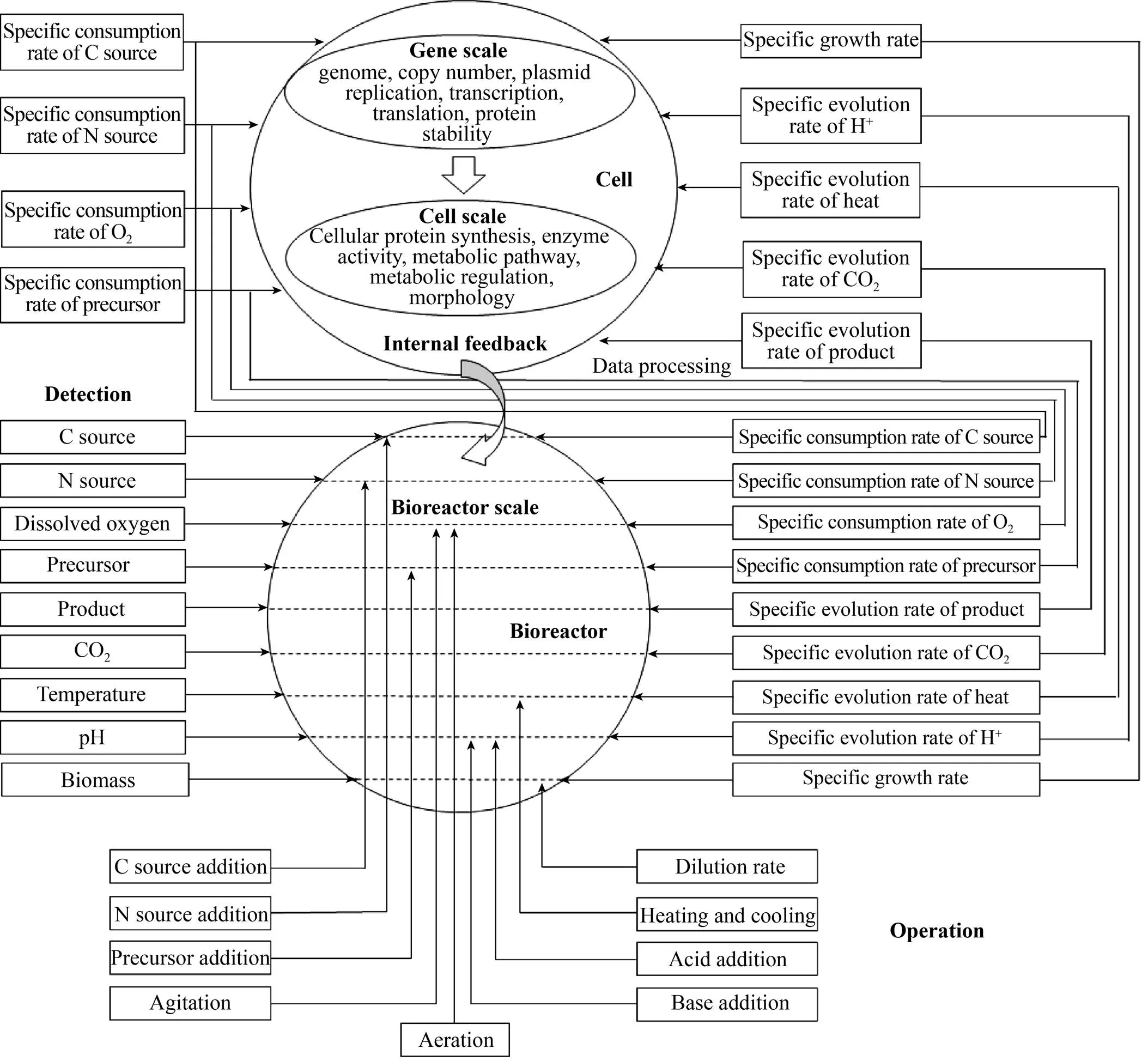

在生物反应器中,细胞代谢是一个非常复杂的活体生命系统:一方面细胞代谢过程的特性由细胞类型所确定,例如,头孢菌素C (Cephalosporin C) 的生产菌主要为顶头孢霉菌;另一方面细胞代谢过程的特性也会受到生物反应器设计和外界环境条件的影响,相同的生产菌种,其培养基、过程调控策略的不同都会最终表现在产量上的差异,同时生物反应器内部结构的不同则会显著影响其内部流场变化,包括物质传递、混合和剪切等,同样会对最终产物产量造成影响。因此,细胞反应过程是存在着基因尺度、细胞尺度、反应器尺度等多尺度、多输入、多输出的复杂系统 (图1),为了实现生物过程的优化与放大,需要对生物反应过程进行跨尺度的观察与调控[1]。

通过设计和制造配有多参数检测的生物反应器系统,包括生物反应器和计算机控制及数据采集两部分,能够较为系统地获得细胞在生物反应器中的过程宏观代谢特性 (图2)[2]。

一般来说,上述提到的生物反应器体积在实验室规模为5–50 L,而工业规模则多为百吨级。在检测多参数的过程中,除了常规环境参数包括温度、转速、通气量、pH、溶氧 (Dissolved oxygen, DO) 以外,还会对过程中的尾气组分进行在线分析检测,主要包括O2浓度和CO2浓度,从而可以用来实时在线获得关键细胞生理参数、氧气摄取速率 (Oxygen uptake rate, OUR) 和二氧化碳释放速率 (Carbon dioxide evolution rate, CER)。此外,为了精确计算OUR和CER,在实验室生物反应器中会配备热质量流量计和全罐称重系统来准确精确控制通气量和发酵工作体积,而工业规模则一般配置涡街流量计和差压变送器来实现相关功能。

1.2 细胞宏观生理代谢特性在线检测传感设备

近十几年来,随着在线传感技术的快速发展,许多先进在线传感器应用到生物工程领域,包括过程尾气质谱仪、活细胞传感器、电子鼻等,为生物过程的优化和放大技术进步起到了重要作用。

图1 生物反应器内细胞多尺度网络示意图[2]

图2 多参数生物反应器示意图[2]

1.2.1 过程尾气质谱仪

过程尾气质谱仪能够实现发酵过程尾气组分的实时在线检测,包括N2、O2、CO2等,从而对于认知发酵过程中细胞的代谢活性具有重要意义。目前,美国Extrel公司生产的质谱仪在生物工程领域具有较大的应用市场。其产品主要通过四级杆方式进行检测,当检测样品进入进样系统后,气体分子会受到离子源的轰击,形成不同带电荷离子,然后在磁场的作用下,不同的离子会根据质荷比的不同落在检测器的不同位置上,从而实现全谱扫描。

1.2.2 电子鼻

电子鼻又称气味扫描仪,最初是用于快速检测食品中特定成分含量的一种仪器。随着其应用领域的不断拓展,目前在发酵行业也已经作为一种重要的在线传感器。电子鼻与过程质谱仪类似,也是对尾气成分进行在线检测,但其原理则是通过SnO2气敏膜对气体成分和含量响应不同来实现定性和定量检测。一般来说,SnO2气敏膜具有高灵敏、快速响应的特点,因此能够对气体中微量成分进行测定。目前,常规的气敏膜灵敏度为1–10 000 mg/kg,但是部分气敏膜能够达到100 ng/L的灵敏度。

1.2.3 活细胞传感器

活细胞传感器的检测原理是正常活细胞具有完整的细胞膜,其胞内的带电荷离子在特定频率的交变电场下能够发生极化现象,从而使得每一个正常活细胞可以被认为是一个非常小的电容器。因此通过检测发酵液环境中的电容信号,再经过一定的信号数据处理,就能够得到相应的电容值,其大小与发酵液环境中的活细胞量呈正相关。相比之下,死细胞由于细胞膜破碎,胞内离子释放到环境中,同时发酵液环境中固体颗粒等物质并不带电荷,因此不会对电容值的测定造成影响,从而能够很好地特异性检测活细胞生物量。

1.3 生理代谢特征参数可视化与参数相关分析

多参数生物反应器系统能够通过计算机实现过程参数的在线检测和采集。一方面,数据采集与反应器的计算机自动控制形成完整的控制系统,另一方面研究人员从大量的数据中挖掘工艺过程调控所需的依据也是重要的研究内容。华东理工大学张嗣良研究团队在控制论的基础上,结合生物过程特性以及生物反应器特点,自主开发了适用于发酵过程多尺度参数相关分析用的软件包 (BIOSTAR)[3]。图3即为头孢菌素C发酵过程多参数曲线图,利用BIOSTAR软件获得的在线检测参数 (包括表征细胞生理代谢特性的OUR、CER、RQ及离线测得的头孢菌素C产量等) 的实时变化趋势,通过结合生物学知识,对这些参数开展相关分析,就有可能实现在反应器尺度了解细胞代谢、甚至基因尺度变化的情况,最后实现发酵过程的优化。

1.3.1 细胞微观与宏观生理代谢特性研究

细胞是生物体完成各种代谢反应的场所,在这个过程中,各种代谢物都会在胞内外形成动态平衡,从而维持细胞代谢的稳定。代谢通量研究是认知细胞代谢的重要内容,代谢物浓度与代谢通量密切相关。细胞通过代谢网络利用环境中碳源和氮源进行生长和生产,整个过程是一个复杂的涉及多组学 (基因组、转录组、蛋白组、代谢组、环境组等) 共同响应的过程。其中微观代谢通量信息是直接认识细胞生理代谢最有效的手段之一。13C同位素分析法是最常用的微观代谢通量计算技术,但是目前国内外更多是基于稳态条件 (代谢稳态和同位素稳态) 下的通量分析,因此很难具体应用到实际的工业生物过程中,因为工业规模生产过程多涉及非代谢稳态条件 (分批培养或补料分批培养)。针对13C代谢流测定技术在实际生产应用中碰到的实验成本高、实验周期长等困难,华东理工大学庄英萍研究团队提出装置微型化、标记动态化及取样快速化的解决思路,从而研究批培养和补料批培养过程中胞内代谢途径通量的变化[1]。

图3 头孢菌素C发酵过程在线参数变化趋势图

另一方面,在生物过程多参数分析过程中,各参数表现出离散、非线性、混杂等特性,这主要是由细胞代谢复杂性以及对环境响应敏感性综合作用的结果。往往初始状态的细微差别会随着生物过程的进行在结果中产生巨大差异,表现出系统的多态性和不稳定性,为此必须开展有关生物学机理现象认识的研究,才有可能在生物反应过程的强化中取得突破性进展。参数相关性分析是指生物过程中环境参数和生理参数、状态参数和过程参数、直接参数和间接参数、在线参数和离线参数之间存在的耦合相关性。其反映的是细胞代谢过程中物质流、能量流、信息流之间的相互作用和平衡,究其原因可能是细胞多尺度 (基因尺度、细胞尺度、反应器尺度) 代谢过程中某一水平,但其宏观表征则为不同尺度参数间的相关性。

1.3.2 细胞生理代谢特性与生物反应器流场特性相结合的放大研究

细胞代谢过程在实验室规模取得小试优化成功后,如何实现工业规模生物反应器的放大,关键在于大规模生物反应器中重现细胞最优的生理状态。通过先进的过程在线传感检测技术能够有效认识过程细胞生理代谢特性的变化,并对关键敏感参数进行表征,因此在大规模生物反应器中获得小试生物反应器相似的关键参数变化,则能够大大提升生物过程放大成功率。同时,在此过程中需要对生物反应器流场特性进行研究,不同规模生物反应器并不只是简单的体积比例放大,更多的是内部结构对细胞代谢的影响,因此需要在工艺调控策略和生物反应器流场特性之间找到最适平衡点,从而实现小试规模的最优细胞生理状态。

虽然搅拌反应器结构比较简单,但其内部流场的结构却随着搅拌桨结构形式、操作条件的不同而存在很大差异。搅拌反应器内流场特性的研究主要通过实验测定和数值模拟两种方法。早期的流速测定方法有毕托管、电磁流速计、压电探头及热线风速仪等,这些测定方法有一个共同的特点也是影响其在流场测定中发展的一个缺点,即它们都是接触式的,也就是它们在流场中会与流场相互作用从而影响流场使测得的速度并不能真实还原流场的信息。为了解决这一问题,各种不同的非接触式流场测定技术相继产生,其中多以激光为重要手段获取流场内的详细信息,比较典型的是激光粒子成像测速技术 (PIV)。这种方法以激光为媒介,不需要在流场中插入探头,实现了流场测定的非接触性要求。

1.4 发酵过程优化放大案例——基于全局调控的红霉素发酵过程优化与放大

红霉素 (Erythromycin) 是由红色糖多孢菌代谢产生的大环内酯类抗生素,是我国目前年产量达万吨的抗生素大品种。随着临床用途增加和新一代红霉素衍生物的开发,红霉素的生产和销售日趋活跃。我国已成为红霉素生产的第一大国,但相比于国外先进的生产水平和产品质量还是存在一定差距。红霉素生产过程中发酵单位、组分及设备大型化过程的工程放大难题是红霉素产业所面临的主要问题。为此,结合红霉素生物合成及生理代谢特性,从发酵组分代谢工程改造调控、发酵过程全局敏感参数调控、生理参数OUR跨尺度放大调控等层面,解析红霉素发酵过程微观与宏观代谢流相结合的细胞代谢特性,并在大型生物反应器 (372 m3发酵罐) 实现生产效能强化。

1.4.1 红霉素组分代谢工程改造调控

红霉素发酵过程存在有效组分红霉素A含量低、杂质组分偏高等问题,通过传统诱变改造等方法很难实现抗生素发酵组分改善,因此采用代谢工程策略,建立红霉素工业生产菌高效遗传转化系统,通过表达单元设计和插入位点调节红霉素A合成后修饰途径中关键基因甲基化酶 (EryK) 和羟基化酶 (EryG) 的表达强度,发酵表型筛选发现重组菌可实现杂质组分 (红霉素B和C) 的完全消除,有效组分红霉素A 发酵产量提高20%以上[4-5]。

1.4.2 发酵过程全局敏感参数调控

结合红霉素生产菌的生理特性,研究发现生物反应器中细胞生理受到环境氮响应调节,并影响胞内微观代谢流特征性变化,因此通过建立从种子培养、菌体前期生长、产物合成不同阶段的全局氮调控策略,能够强化红霉素合成代谢流[6-10]。氮调控作用机制研究发现,种子培养阶段,氮响应调节胞内蛋白酶、淀粉酶等酶活性及菌丝形态是影响种子培养质量的关键;发酵前期生长阶段,速效氮源玉米浆可调节发酵氧代谢强度OUR水平,并促进红霉素合成单元丙酰辅酶A前体来源的主要氨基酸代谢流增加,强化启动红霉素合成;红霉素合成期,速效氮源硫酸铵无阻遏抑制作用,NH4+的吸收依靠谷氨酰胺转氨途径强化TCA循环,增加红霉素A合成的供应量,并有效调节菌体细胞活性及红霉素发酵组分。上述研究成果在工业生产规模中得到应用并建立了多种氮源全局跨尺度调控策略,使红霉素工业发酵生产水平从7 000 U/mL 提高到8 000 U/mL以上,实现了国内首个红霉素基因工程菌的产业化,且发酵组分优势明显,杂质组分远低于欧洲药典质量标准。

1.4.3 生理参数OUR 跨尺度放大调控

由于反应器结构形式和操作条件的变化,细胞在不同反应器尺度表现出不同的代谢特性,通过发酵过程氮调控、OUR、RQ等参数研究发现,大型生物反应器 (372 m3生产罐) 发酵后期TCA循环关键酶活降低、红霉素合成前体利用减弱是造成红霉素合成速率下降的重要原因。细胞生理参数OUR可表征红霉素合成的代谢强度,从而作为反应器过程放大跨尺度操作因子;同时结合流场特性研究进行反应器结构形式设计优化,采用基于不同反应器细胞生理代谢特性趋于一致原则,实现红霉素从50 L-132 m3–372 m3发酵罐规模逐级放大。上述研究克服了传统发酵放大过程依据相似原理的缺陷,为大型生物反应器过程强化提供了新思路[11-13]。

2 工业生物过程智能控制展望

2.1 感知细胞内生理代谢特性的新型传感器

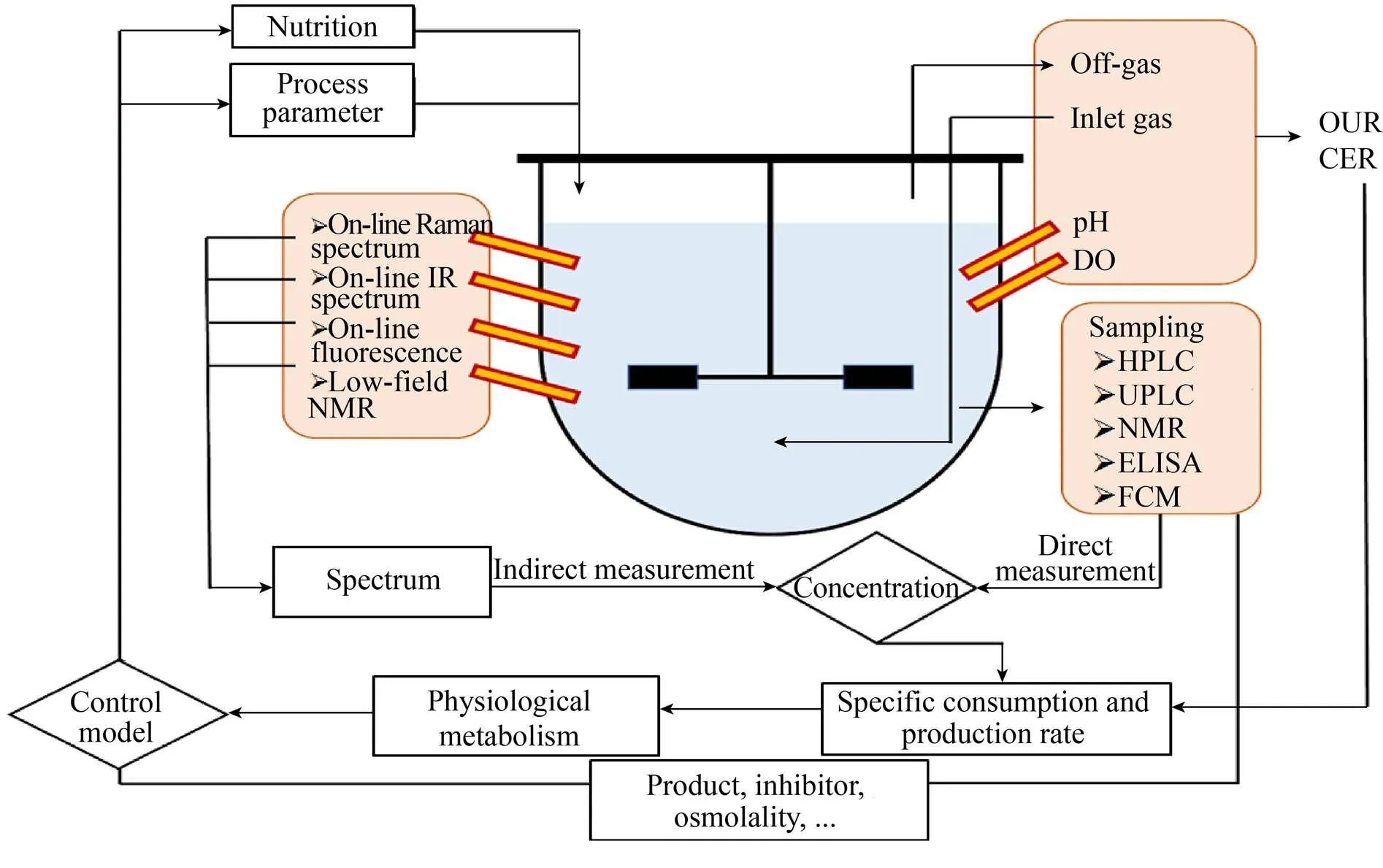

过程分析技术 (Process analytical technology, PAT) 是由美国食品药品监督管理局 (FDA) 引入的一项监管举措,通过即时测量原料、过程中物料以及过程本身的关键技术指标来实现过程设计、分析和控制,目的是保证过程的可靠性,确保最终产品的质量[14]。在生物过程监测和控制领域,过程变量的监测能力尤其是连续实时监测至关重要,它是实现细胞高效生产的基础。美国FDA关于PAT的倡议与生物制药的过程分析和控制密切相关。该倡议旨在应用高效过程传感技术,对生产过程进行实时过程诊断和精确调控来提高生产效率和产品质量,并建立一种通过监测与质量相关的过程变量来确保生产产品质量的标准生产流程。

生物反应器内的细胞培养是复杂的三相系统,包括气相 (罐顶气体、发酵液气泡)、液相 (发酵液) 和固相 (悬浮生物质)。因此,传感器必须监测生物过程所有三相的化学、物理和生物参数 (图4)。生物学变量,如细胞密度、细胞活力、细胞形态、蛋白质或DNA含量等,这些需要取样和后续分析。细胞培养过程最常用的传感器主要测量过程 (在线) 物理参数和化学参数。培养液中葡萄糖、乳酸盐、代谢物等物质监测可以通过在线监测生物传感器 (电化学或光学) 或通过配有荧光吸收和质谱检测器的液相/气相色谱仪来实现。在这些传感器的基础上,如今一些新型的生物过程监测传感器,尤其是光谱传感器,如在线拉曼分析仪、在线中红外分析仪、在线荧光分析仪以及低场核磁共振仪等正在逐渐被应用于工业生物过程分析[15]。

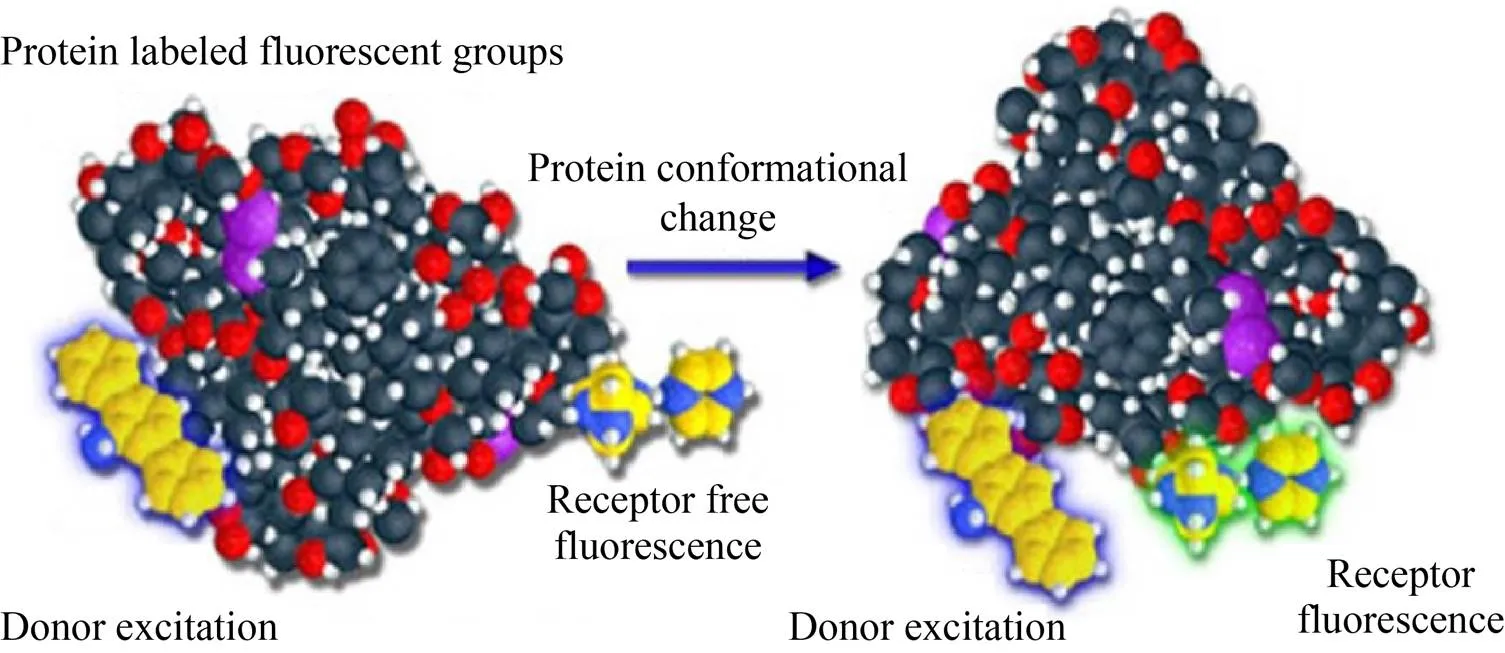

生物反应器是工业生物过程进行的场所,受限于生物反应器自身内部结构的设计以及外界通气搅拌等功率输入,细胞会有很长的运动轨迹,加之高的细胞代谢活性,大规模培养常常是一个不均一的体系,表现在大规模反应器内存在溶氧、底物浓度、pH以及剪切梯度问题[16-18]。开发感知细胞内生理代谢特性的新型传感器可以加速对于细胞在大规模反应器内动态生理代谢响应的了解与认识,总结细胞应对秒级至小时级扰动的响应机理。在过去十年中,遗传编码的荧光传感器 (Genetically encoded fluorescent sensors) 已经逐步被开发应用于生物 (医学) 过程研究,揭示细胞内动态代谢调节规律[19]。自然界中,部分细菌转录调控蛋白和细胞周质结合蛋白对其相应底物具有很强的亲和力和特异性,结合后会引发显著的构象变化。通过融合这些蛋白与荧光蛋白 (Fluorescent protein),在蛋白特异性结合过程引起构象变化进而产生荧光变化,实现单细胞或亚细胞分辨率下的动态代谢变化检测与成像 (图5)。此类型的高灵敏探针已经在动态检测胞内pH、K+、Ca2+、NADH、NAD+/NADH比、NADPH、谷氨酸、NO、ROS、GSSG/GSH比、ATP/ADP比等方面得到应用[20]。

未来细胞内生物传感器的研究工作包括传感元件、检测元件的开发,微型化与智能化生物传感器的研究等,从而适应于选择性、灵敏性、稳定性更高的应用环境。同时,为适应未来高通量检测的需求,将细胞传感器技术和生物芯片技术结合开发细胞芯片传感器,即阵列化的细胞群将细胞传感器高灵敏度的优点和生物芯片高通量检测的优点结合起来,亦具有广阔的发展前景[21]。

图4 生物过程监测示意图[14]

图5 荧光传感器工作原理示意图

2.2 大数据库的建立和数据深度计算

自从阿法狗战胜人类顶级棋手之后,深度学习、人工智能再一次变得火热起来。然而,更大的数据库并不一定有助于模型学习到更深刻的见解。训练数据的质量是模型性能的主导因素,应该重点专注于数据的质量、价值以及多样性,而不仅仅是数据的规模,“深度数据” (Deep data) 比大数据 (Big data) 更具价值。生物技术过程中智能控制的发展在十年前仅被认为是令人兴奋但又模糊不清的愿景,如今已成为一个密集而现实的研究领域。在该领域取得成功的关键之一是选择合适的软件工具来构建智能系统。理想的工具必须既能反映控制问题的实时性,又能反映生物技术系统本身的特性[22]。

随着大数据时代的到来,针对海量数据存储过程中并发、可用、可扩展性等高性能要求,传统的关系型数据库已经不能应对这些调整。在选择数据存储解决方案时,相比较SQL (关系型数据库),NoSQL (非关系型数据库) 脱颖而出。NoSQL的优越性体现在:1) 具有灵活的数据模型,可以处理非结构化/半结构化的大数据;2) 很容易实现可伸缩性 (向上扩展与水平扩展);3) 数据库支持动态模式;4) 支持自动分片;5) 支持自动复制。但是不管选用哪种数据存储方案,大数据库的建立一般会经历数据收集、数据存储、数据分析、数据可视化与输出 (智能决策) 阶段。其中,数据收集、清理和管理通常占机器学习项目总开发工作的90%以上。为了更好地为机器学习准备数据集,一般需要做到如下几点:1) 阐明问题;2) 建立数据收集机制;3) 格式化数据;4) 减少数据;5) 完成数据清理;6) 分解数据;7) 重新调整数据;8) 将数据分散。其中针对数据信息融合的问题,通过采用主成分分析、因子分析、贝叶斯学习、人工神经网络等方法对原始数据进行清洗、填充和降维,进而采用聚类分析、主成分回归等方法提取特征数据信息,从而将多源数据在同一层次进行融合。图6概述了生物过程大数据相关分析的数据处理。

生物过程研究解决实际生产问题时,面对细胞内高度分支研究的海量数据和反应器过程中所获得的各种传感器数据,以及生物过程具有生命系统的复杂性、时变性、全局性等特点,遇到极大困难[22]。但是如何在这些纷繁而又混杂的生物过程海量数据中找出关键因果关系,并作出过程优化的科学决策,是一项艰巨、费时的工作[22]。抓住大数据时代发展机遇,加速推进生物过程智能化,需要将机器学习 (Machine learning,ML)应用于生物过程大数据分析与智能决策。机器学习是一门多领域交叉学科,涉及概率论、统计学、逼近论、凸分析、算法复杂度理论等多门学科,其专门研究计算机是怎样模拟或实现人类的学习行为,以获取新的知识或技能,重新组织已有的知识结构,使之不断改善自身的性能[24]。

图6 用于生物过程大数据相关分析的数据处理系统[23]

2.3 生物过程智能决策

大数据时代的生物过程研究,在实现生物技术产业化时,由于从基因、细胞到生物反应器操作的生物过程高度复杂性[22],细胞内外海量组学数据和细胞外过程传感器数据的智能处理与整合需要实现实时人机交互与智能信息处理。生物过程多参数相关分析时,遵循的一个重要理念就是不热衷于寻找因果关系,注重相关关系的发现和利用,从生物过程的海量数据中找到与过程优化和放大相关的关键参数[23]。

在海量数据库的数据处理和数据分析过程中,应用有效的数据挖掘技术能够大大提升数据处理的速度,同时也能够提升数据处理的准确性[23]。应用融合生物过程机理和工业生物过程大数据的智能建模和分析技术,能够综合数据驱动和机理分析两者的优点,从而在挖掘海量数据内在知识信息的基础上,表征机理特征,降低模型计算复杂度,提升模型鲁棒性。通过采用软测量、模糊聚类、回归神经网络、深度卷积神经网络等技术,实现生物过程机理模型与数据模型深度融合的智能动态模型。通过大数据实时计算系统,调用复杂的机器学习、数据挖掘、智能推荐等算法,在计算机与细胞之间实现海量数据交互 (学习能力、自适应能力、纠偏能力),掀起一场以“智能细胞工厂”为核心的工业生物技术革命,从而开启行业智慧应用新时代,抢占科技竞争制高点,提升我国工业生物过程自动化、数字化和智能化水平,跻身创新型工业生物技术强国。

[1] Zhuang YP, Tian XW, Zhang SL. Cell culture process optimization and scale-up based on multi-scale parameter related analysis. Biotechnol. Business, 2018, 14(1): 49–55 (in Chinese).庄英萍, 田锡炜, 张嗣良. 基于多尺度参数相关分析的细胞培养过程优化与放大. 生物产业技术, 2018, 14(1): 49–55.

[2] Zhang SL, Chu J. Multi-Scale Microbial Process Optimization. Beijing: Chemical Industry Press, 2003: 21–40 (in Chinese). 张嗣良, 储炬. 多尺度微生物过程优化. 北京: 化学工业出版社, 2003: 21–40.

[3] East China University of Science and Technology. Fermentation process analysis software based on biological information (referred to as BIOSTAR). Copyright Registration Number: 2009SR027762 (in Chinese). 华东理工大学. 基于生物信息的发酵过程工艺分析软件(简称发酵之星). 著作权登记号: 2009SR027762.

[4] Chen Y, Deng W, Wu JQ, et al. Genetic modulation of the overexpression of tailoring genesandleading to the improvement of erythromycin a purity and production infermentation. Appl Environ Microbiol, 2008, 74(6): 1820–1828.

[5] Wu JQ, Zhang QL, Deng W, et al. Toward improvement of erythromycin a production in an industrialstrain via facilitation of genetic manipulation with an artificialsite for specific recombination. Appl Environ Microbiol, 2011, 77(21): 7508–7516.

[6] Zou X, Hang HF, Chu J, et al. Enhancement of erythromycin A production with feeding available nitrogen sources in erythromycin biosynthesis phase. Bioresour Technol, 2009, 100(13): 3358–3365.

[7] Chen Y, Wang ZJ, Chu J, et al. Significant decrease of broth viscosity and glucose consumption in erythromycin fermentation by dynamic regulation of ammonium sulfate and phosphate. Bioresour Technol, 2013, 134: 173–179.

[8] Chen Y, Wang ZJ, Chu J, et al. The glucose RQ-feedback control leading to improved erythromycin production by a recombinant strainZL1004 and its scale-up to 372 m3fermenter. Bioprocess Biosyst Eng, 2015, 38(1): 105–112.

[9] Zou X, Li WJ, Zeng W, et al. An assessment of seed quality on erythromycin production by recombinantstrain. Bioresour Technol, 2011, 102(3): 3360–3365.

[10] Zou X, Zeng W, Chen CF, et al. Fermentation optimization and industrialization of recombinantstrains for improved erythromycin a production. Biotechnol Bioprocess Eng, 2010, 15(6): 959–968.

[11] Zou X, Hang HF, Chen CF, et al. Application of oxygen uptake rate and response surface methodology for erythromycin production by. J Ind Microbiol Biotechnol, 2008, 35(12): 1637–1642.

[12] Zou X, Xia JY, Chu J, et al. Real-time fluid dynamics investigation and physiological response for erythromycin fermentation scale-up from 50 L to 132 m3fermenter. Bioprocess Biosyst Eng, 2012, 35(5): 789–800.

[13] Zou X, Hang HF, Chu J, et al. Oxygen uptake rate optimization with nitrogen regulation for erythromycin production and scale-up from 50 L to 372 m3scale. Bioresour Technol, 2009, 100(3): 1406–1412.

[14] Yi XP. PAT and on-line biological detection technology for animal cell culture. Biotechnol Business, 2018, 14(1): 33–40 (in Chinese). 易小萍. 动物细胞培养过程PAT和在线生物检测技术. 生物产业技术, 2018, 14(1): 33–40.

[15] Wang ZJ, Wang P, Zhang Q, et al. Principle and application of physiological parameters detection biosensor technology in microbial fermentation process optimization. Biotechnol Business, 2018, 14(1): 19–32 (in Chinese). 王泽建, 王萍, 张琴, 等. 微生物发酵过程生理参数检测传感器技术与过程优化. 生物产业技术, 2018, 14(1): 19–32.

[16] Wang G, Tang WJ, Xia JY, et al. Integration of microbial kinetics and fluid dynamics toward model-driven scale-up of industrial bioprocesses. Eng Life Sci, 2015, 15(1): 20–29.

[17] Wang G, Wu BF, Zhao JF, et al. Power input effects on degeneration in prolonged penicillin chemostat cultures: a systems analysis at flux, residual glucose, metabolite, and transcript levels. Biotechnol Bioeng, 2018, 115(1): 114–125.

[18] Wang G, Zhao JF, Haringa C, et al. Comparative performance of different scale-down simulators of substrate gradients incultures: the need of a biological systems response analysis. Microb Biotechnol, 2018, 11(3): 486–497.

[19] Zhao YZ, Yang Y. Profiling metabolic states with genetically encoded fluorescent biosensors for NADH. Curr Opin Biotechnol, 2015, 31: 86–92.

[20] Hu HY, Wang AX, Huang L, et al. Monitoring cellular redox state under hypoxia using a fluorescent sensor based on eel fluorescent protein. Free Radic Biol Med, 2018, 120: 255–265.

[21] Xin WW, Wang JL. Novel cell-based biosensors based on measurement of fluorescence. Prog Biochem Biophys, 2011, 38(2): 185–190 (in Chinese). 辛文文, 王景林. 基于荧光检测的新型细胞传感器. 生物化学与生物物理进展, 2011, 38(2): 185–190.

[22] Zhang SL. Biological process research in the age of big data. Biotechnol Business, 2016, 12(3): 34–39 (in Chinese). 张嗣良. 大数据时代的生物过程研究. 生物产业技术, 2016, 12(3): 34–39.

[23] Zhang SL, Pan HL, Huang MZ, et al. Big data and intelligentialized method for industrial bioprocess. Biotechnol Business, 2018, 14(1): 86–93 (in Chinese). 张嗣良, 潘杭琳, 黄明志, 等. 生物过程大数据分析与智能化. 生物产业技术, 2018, 14(1): 86–93.

[24] Chen F. Research on deep learning and visual attention technology for accurate image understanding[D]. Beijing: National University of Defense Technology, 2016 (in Chinese).陈飞. 面向精确图像理解的深度学习与视觉注意技术研究[D]. 北京: 国防科技大学, 2016.

Progress in intelligent control of industrial bioprocess

Xiwei Tian1,3, Guan Wang1,3, Siliang Zhang1,2,3, and Yingping Zhuang1,2,3

1,,200237,2,200237,3(),200237,

Industrial bioprocess is a complex systematic process and bio-manufacturing can be realized on the basis of understanding the metabolism process of living cells. In this article, the multi-scale optimization principle and practice of industrial fermentation process are reviewed, including multi-scale optimizing theory and equipment, on-line sensing technology for cellular macroscopic metabolism, and correlated analysis of physiological parameters. Furthermore, intelligent control of industrial bioprocess is further addressed, in terms of new sensing technology for intracellular physiological metabolism, big database establishment and data depth calculation, intelligent decision.

industrial bioprocess, on-line sensing technology, physiological metabolism, process big data, intelligent control

10.13345/j.cjb.190240

庄英萍 博士,研究员,博导,现任华东理工大学生物工程学院院长,国家生化工程技术研究中心 (上海) 主任,“国家高技术研究发展计划 (863)”生物和医药领域工业生物技术主题专家,中国微生物学会第十届理事会常务理事,生化过程模型化与控制专业委员会主任委员,中国化工学会生物化工专业委员会副主任委员。长期从事发酵过程的优化与放大研究,与团队共同建立了完整的理论、方法与装备,并在数十个品种的工业发酵产品中成功应用。近年获“国家科技进步二等奖”三项,发表SCI论文100余篇,获授权发明专利近30项。

田锡炜, 王冠, 张嗣良, 等. 工业生物过程智能控制原理和方法进展. 生物工程学报, 2019, 35(10): 2014–2024.

Tian XW, Wang G, Zhang SL, et al. Progress in intelligent control of industrial bioprocess. Chin J Biotech, 2019, 35(10): 2014–2024.

June9, 2019;

August 7, 2019

Supported by: Fundamental Research Funds for the Central Universities (Nos. 22221817014, WF1814032).

Yingping Zhuang. Tel: +86-21-64251257; Fax: +86-21-64253702; E-mail: ypzhuang@ecust.edu.cn

中央高校基本科研业务费专项(Nos. 22221817014, WF1814032)资助。

(本文责编 郝丽芳)