海上导管架基础灌浆施工防漏浆技术分析

2019-10-31邓伟

文 | 邓伟

导管架是海上结构物常见的基础形式,导管架与基础桩之间通过高强度灌浆料连接固定,并最终固结至海床上。灌浆漏浆是灌浆施工过程中最需警惕的风险,一旦发生,将对整个项目的施工进度产生巨大影响。同时,严重的漏浆将在一定程度上增加灌浆料成本。因此,开展灌浆防漏浆措施的研究至关重要。

本文介绍了某一海上升压站工程施工过程中所采用的一系列防漏浆措施,包括:导管架结构建造过程中在灌浆区域段底部导管架管壁内侧设置封隔器;灌浆前潜水员在水下查看封隔器状况,并利用棉布及围圈缆绳封堵;进行灌浆打底,利用凝固后的灌浆料作为封堵结构;正式大量灌浆前向灌浆区域注水,并持续观察所注水量是否减少,以判断灌浆区域密封性;正式灌浆过程中,随着灌浆料的输送,观察灌浆区域所注水是否持续溢出,以判断灌浆是否正常。在施工工程中,针对所设置的封隔器遭受破损的突发状况,充分利用现场物料,按步骤实施了以上防漏浆措施,灌浆工作得以顺利进行,保证了灌浆质量,节省了成本。

工程背景

本海上升压站安装工程,隶属于中电投大丰H3#300MW海上风电项目。项目由国家电投集团江苏海上风力发电有限公司投资建设,施工总承包单位为华电重工股份有限公司,烟台打捞局分包负责海上升压站海上安装工程的所有工作。风电场位于江苏省大丰市亮月沙北侧的海域,风电场(中心)距海岸线直线距离约43km,海底地形变化平缓(海底滩面最大坡度小于1°),整个区域形状呈四边形,规划海域面积约90km2,东西长约9.7km,南北长约9.1km,场区水深约8~14m(1985国家高程基准)。本工程在海上建设一座220kV升压站,将35kV电压升压至220kV,经220kV海底电缆将风电机组所发电能输送至陆上集控中心后改为220kV架空线送出。

本工程中海上升压站导管架基础施工工艺流程为:海上安放导管架—钢桩插至导管架四主管内—钢桩打桩至设计标高—焊接皇冠板—灌浆施工。即灌浆施工前,导管架与钢桩均已安装固定到位,导管架与钢桩之间需通过灌浆施工确保两者之间连接的进一步加强。由于钢桩是插至导管架主管之内的,且钢桩均超出主管底部与顶部,因此,灌浆区域为钢桩桩壁外侧与主管内壁之间的环形空间,灌浆区域的高度即是主管的高度。

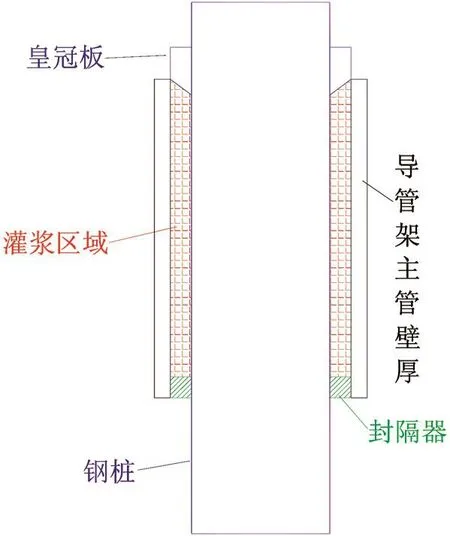

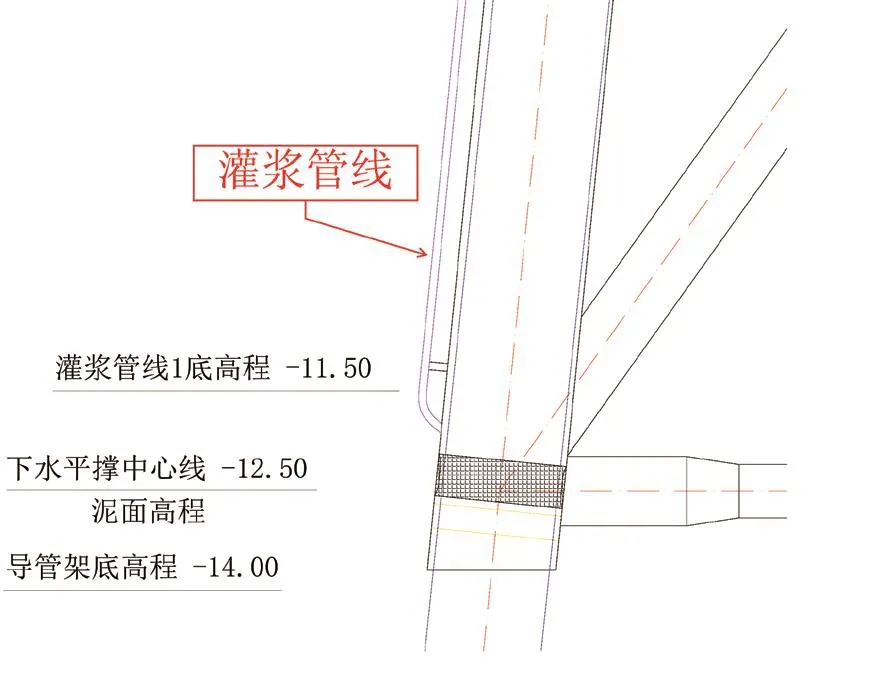

本工程中,导管架主管外径为2438mm,不同高程壁厚不一致,在主管底部与顶部区域,主管壁厚为50mm,钢桩外径为2200mm,钢桩为双斜桩,灌浆区域在整个导管架结构中的位置见图1(为便于直观理解,图仅示意,不代表实际结构尺寸相互关系)。

图1 灌浆区域位置示意图

灌浆区域为一定高度的环形区域,底部在导管架内侧设计有封隔器,用以分隔灌浆区域与海底,同时作为防漏浆措施的第一道防线;顶部为围着桩身焊接一圈的的皇冠板(实际灌浆施工时留有一块皇冠板未焊,作为灌浆溢浆观察口)。

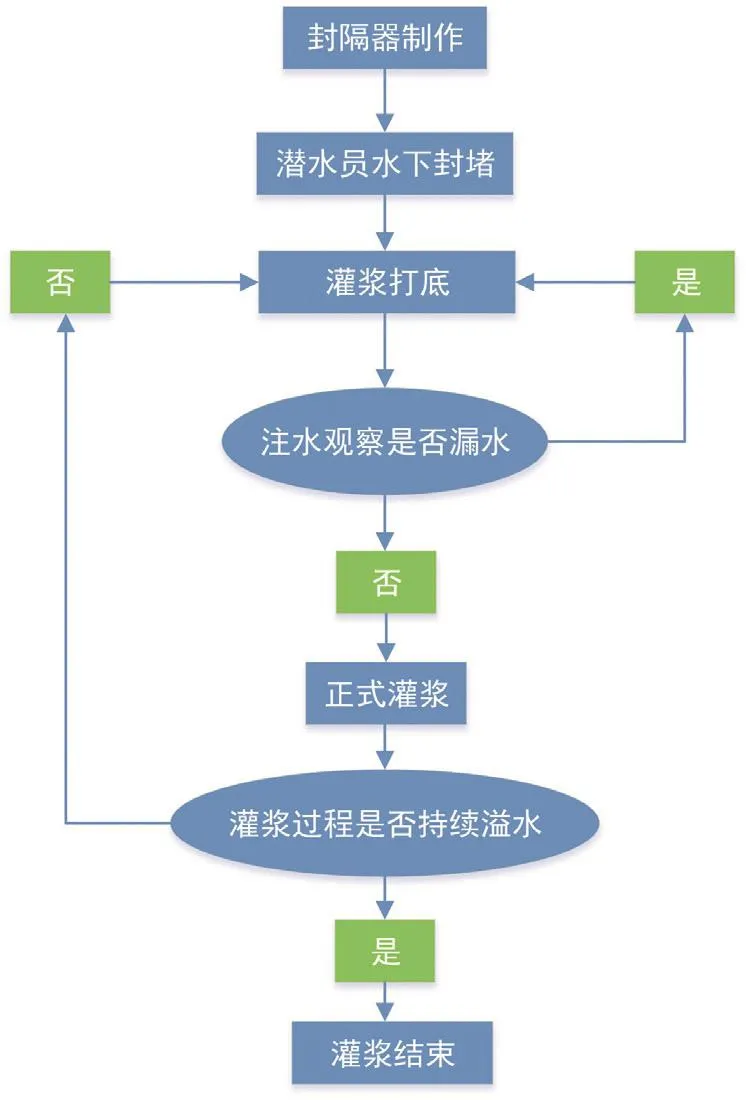

本工程设计的预防漏浆施工流程如图2所示。

图2 灌浆防漏浆措施流程

防漏浆具体措施

一、封隔器设置

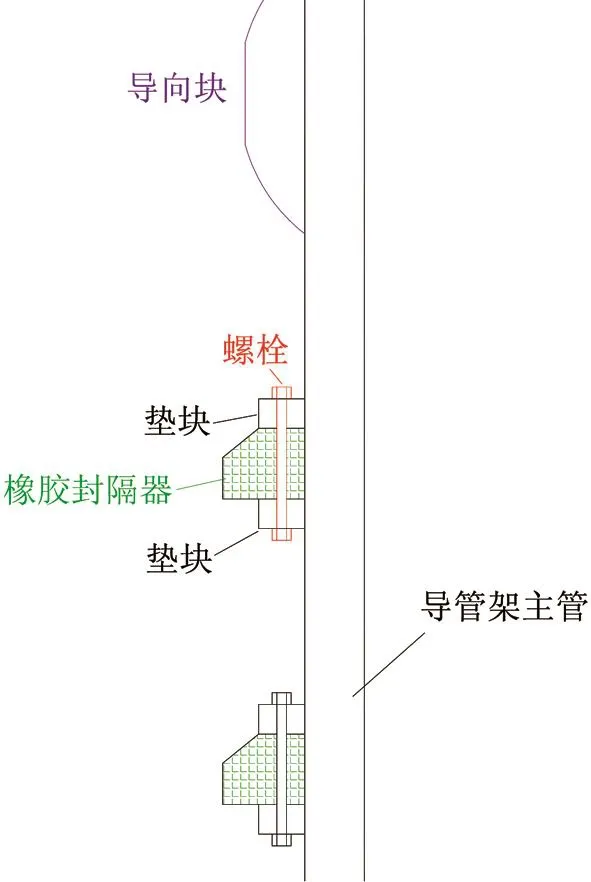

封隔器属于导管架结构建造的一部分,其设计的目的即是封隔灌浆区域与海底,避免漏浆。封隔器为环状的橡胶材质,环状外径尺寸与主管内径相同,环状内径尺寸与钢桩外径相同。该封隔器通过螺栓固定在导管架主管内壁,钢桩插入后桩壁与封隔器内径密实贴住,理论上认为灌浆区域底部被封隔。每个导管架主管内侧底部设计上下两道封隔器,同时封隔器上方设计有导向块,可确保钢桩处在主管中心位置,避免钢桩直接抵碰封隔器。

插桩及打桩的施工过程极易损坏封隔器,灌浆前潜水员专门下水探摸,确定封隔器是否受到损坏。若损坏严重或出现部分脱落,按计划需进行水下封堵。

二、水下封堵

图3 封隔器设计图

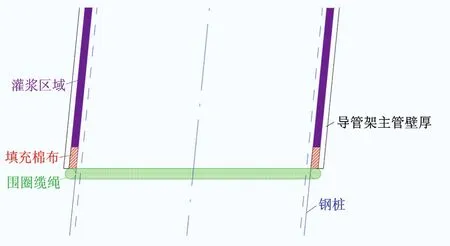

潜水员将棉布从导管架管口底部(由于海底冲刷原因,钢桩周围出现深坑,管口底部是可以触摸到的)填充至灌浆区域的环形空间内。这种方式也是灌浆封堵常用的方法,但是大量棉布塞挤在环形空间,并不能确保支撑住其上部的灌浆液。在实际施工中,为加强封堵效果,在管口底部紧贴着钢桩,用施工现场的粗缆绳围绕钢桩一圈,同时利用2t紧绳器装置将缆绳两端收紧,收紧的缆绳支撑着棉布,增强了封堵效果,以上所有工作均由潜水员在水下完成。水下封堵形式如图4所示。

三、灌浆打底

导管架主管外侧附属有专门的灌浆管线,它的顶部在水面以上的导管架管口位置,用以连接灌浆软管,灌浆管线底部与主管内侧的灌浆区域连通,即实际灌浆时灌浆料先被输送至灌浆管线,然后从底部进入环形灌浆区域。灌浆管线如图5所示。

图4 水下封堵示意图

灌浆打底指的是先连接灌浆软管管线,灌少量浆液,待此部分浆液凝固达到一定强度后,再进行正式灌浆,打底的灌浆部分凝固后可以作为新的封堵结构,以保证灌浆区域的密封性。

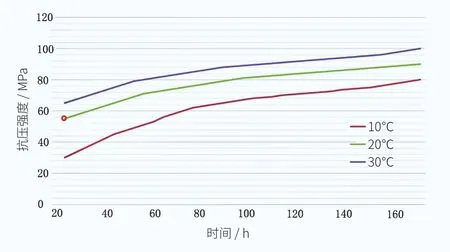

考虑到灌浆打底部分不能超过灌浆入口(不然打底部分堵塞灌浆入口),因此,对灌浆打底的高度有严格要求。根据设计图纸(参见图5),管口底部与灌浆管线入口高差2.5m,考虑填充棉布的高度,要求打底高度不超2m。同时结合灌浆料性能,确定打底高度约为1m。根据灌浆料技术的要求,打底的灌浆料抗压强度需达到最大强度的50%,方可进行后期正式大量灌浆。所选灌浆料参数最大抗压强度为110MPa,经查询灌浆强度曲线表(如图6),在现场20℃环境温度下,要达到50%的抗压强度(即55MPa),需等待24小时。

图5 灌浆管线示意图

图6 NaXTM Q110灌浆料强度曲线

四、注水判断密封性

用于打底的灌浆料凝固24小时后,理论上可作为新的封堵结构,然后从导管架管口顶部位置向环形灌浆区域内注满水。观察所注水液面是否有变化,若2小时内基本无变化,则证明灌浆打底效果达到设计要求,整个灌浆区域密封性良好,可进行下一步的正式大量灌浆施工。

正式灌浆

一个桩腿的灌浆施工需连续进行,切忌中途停止。灌浆管线连接完毕后,调试灌浆设备,具备灌浆施工条件后进行正式灌浆。灌浆的时候,灌浆区域内已注满水,灌浆料从底部灌入,由下往上填充整个灌浆区域。由于水的密度远小于灌浆料密度,因此,随着灌浆持续进行,被灌浆料所挤占了空间的水将从灌浆区域顶部的导管架管口顶部溢出,通过观察是否持续有水溢出,可以判断灌浆是否正常。

随着灌浆料填满整个灌浆区域,原来环形空间区域的水将被完全排出,直至溢出浆液。根据灌浆要求,待浆液达到或接近最浓比级浆液,且持续5min,灌浆方可结束。

结语

漏浆是灌浆施工过程中的风险之一,本文结合实际工程项目,施工之前对灌浆工作进行深入分析,针对具体的导管架、钢桩及灌浆管线的结构形式,初步提出了一套从结构制作至现场灌浆施工各环节的防漏浆技术措施,分别从设置封隔器、潜水员下水封堵、灌浆打底、注水观察密封性、正式灌浆(此阶段观察注水是否持续溢出)五个方面进行防漏浆措施的实施。其中,潜水员封堵除了类似项目常用的填充棉布之外,创新性地提出抱桩围绕缆绳的封堵方式;同时灌浆过程中,首创性地提出注水方法,既可通过灌浆前向灌浆区域注水,并观察液面是否下降判断灌浆区域是否漏水,又可通过灌浆时是否持续溢水判断灌浆是否正常,直观方便地解决了灌浆料在水面以下灌输而无法观察的问题。以上防漏浆措施均通过实际施工证实,有效可行,可供类似海上施工工程借鉴。