梯级扬水泵站自动化智能控制系统运行探究

2019-10-31潘自林李晓刚

潘自林 李晓刚

(宁夏回族自治区水利工程建设中心,宁夏 银川 750000)

梯级泵站是我国解决内陆水资源分布不均匀,优化水资源配置的民生工程。担负着农业、工业、生态、人饮等重要任务。近些年,随着国家经济的发展,落实水利“补短板强监管”的发展理念,对于水利工程的投资不断增大。新建、改建、扩建泵站工程大量实施,国家对泵站这种高耗能设施提出了新的要求,提水泵站要提高效率、降低能耗,提升自动化控制程度,减少人力资源投入,降低运行维护成本。为实现泵站“无人值班,少人值守”带来可能,本文以我国西北地区某梯级扬水泵站为例,对实现泵站机组自动流程化控制进行探讨研究。

1 工程机电设备及自动化设施简介

我国西北某梯级扬水工程有多级扬水泵站,各级泵站串联运行,输水沿线调蓄能力弱,为提高水利用率,必须科学调度调蓄。

以二级泵站为例分析研究。二级泵站(一级泵站到二级泵站无配水)配置有异步机组2台、同步机组2台、变频机组2台。分布示意图如图1所示。

图1 泵站机组布置图

其中2#、4#为变频机组,3#、5#为同步机组,其余为异步机组。在泵组出水侧将2#、3#和4#、5#机组的出水管进行了联通,以便于泵站在初次运行时,利用变频机组对所有的压力管道进行初充水作业,以防止空管道低扬程、大流量造成电动机过载。

该泵站中每两台机组配置一面机组LCU柜用于控制机组起停,监测机组的运行状态、电流、功率、电机定子绕组温度、电机转子绕组温度、轴承温度、功率因数、运行时数统计、故障报警等信息,并将其上传到泵站中控室的操作员工作站;全站配置一面公用LCU屏,用于监测直流屏参数、变压器、互感器、刀闸、避雷器等设备的运行参数、辅机系统(油系统、冷却水系统、密封水系统)的控制及信号、进出水池水位信号等;并在主副厂房的关键位置装设了视频系统,泵站中控室中设置了视频工作站。泵站中控室工作站上展示的所有参数信息、视频信号均可通过光纤网络传输至总调度中心。

为了实现机组流程化开机运行,分别在水泵出水侧法兰上和液控蝶阀后出水电动阀前安装了压力变送器,以便时刻监控输水管道压力变化情况,为自动化控制提供有利的判断依据。实现系统“集中监控、管理,数据共享”,满足泵站、自动化控制的要求,达到系统整体协调,控制到位,数据准确及时上传至调度中心。该工程自动化系统分三个层级管理:

第一层,调度级:实现系统遥控、遥测、遥信,遥调。按照整个工程所有泵站水位、渠道水位、泵站流量、扬程、级间分水情况和设备状态,合理调配各泵站的运行机组,使整个沿线流量平衡,泵站级间匹配,有效提高输水效率、灌溉效率和水资源利用率。

第二层,站控级:接收调度中心层的指令,控制站内各泵运行,使泵站优化经济运行。具有对管辖范围内设备远程监测、视频、信息监测与管理等功能。

第三层,现地级:泵站现地设备监控、视频监视等功能。

2 不同机组的开停机流程

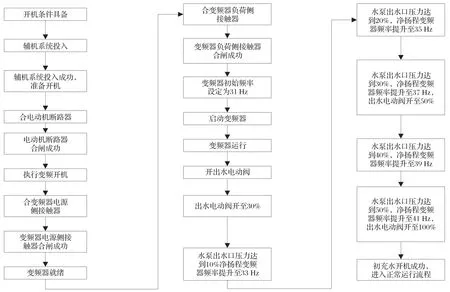

2.1 初充水控制流程(见图2)

初充水流程是专门用于空管道第一次开机,为了有效回避高扬程、长管道(6.2 km),造成电动机过载带来的不利影响,设置冲水流程。冲水流程只选择启动2#、4#变频机组,因此此流程仅布置与2#、4#机组中。在启动本程序时,程序会自动检测以下条件是否具备:(1)前池水位高于最低水位;(2)电动机保护装置无故障;(3)进水电动阀无故障且全开;(4)出水电动阀无故障且全关;(5)液控蝶阀无故障全开到位;(6)液控蝶阀处于远方位置;(7)电动机开关柜小车处于工作位置。以上条件为“与”关系,缺一不可。条件不具备时,点击控制界面启动按钮时,将会弹窗提示。当条件全部具备时,点击启动按钮,机组PLC将会自行执行流程开机程序。

图2 初充水控制流程

机组PLC自动检测开机条件全部具备后,开始投入辅机系统,包含启动稀油站、启动冷却水泵、启动密封水泵并检测压力正常等,检测所有辅机系统投入成功,然后合电动机开关柜断路器并检测合闸成功,执行变频开机,先后合变频器电源侧接触器和负荷侧接触器并检测合闸成功,将初始频率设置为31 Hz,启动变频器,开出水电动阀至30%,延时15 s后开始检测液控蝶阀后压力,当达到净扬程的10%时,增加变频器的频率至35 Hz。后每当液控蝶阀后压力增加净扬程的10%时,便增加2 Hz的频率,直至阀后压力达到50%的净扬程时,开出水液控阀阀至100%并检测到位,频率增加至41 Hz,充水程序退出转入正常运行模式。其中,当阀后压力达到30%净扬程时,需将出水侧电动阀开至50%,并延时15 s后再开始检测阀后压力与净扬程的关系。

在智能控制设计之初,我们考虑使用液控蝶阀进行压阀充水作业,但是由于液控蝶阀的中停控制准确性有限,且压阀作业充水时,液控蝶阀的闭锁将被关闭,使液控蝶阀防水锤功能失效,对泵站运行带来安全隐患,因此改为使用出水电动阀进行充水作业,并在此程序中增加两个延时15 s。其作用是为了确保电动阀可以开阀至固定位置后,再执行下一步程序。第一个延时还可以避免水泵开始运行,但电动阀开阀时间较长,造成憋压使液控蝶阀后压力瞬间上升,引起PLC误判,直接跳至后续程序或直接退出初充水程序,造成初充水失败。

2.2 变频机组正常开机流程

在泵站压力管道中有水,须增加机组提升流量时,变频机组开机使用正常开机流程,此流程需要具备的开机条件如表1所示。

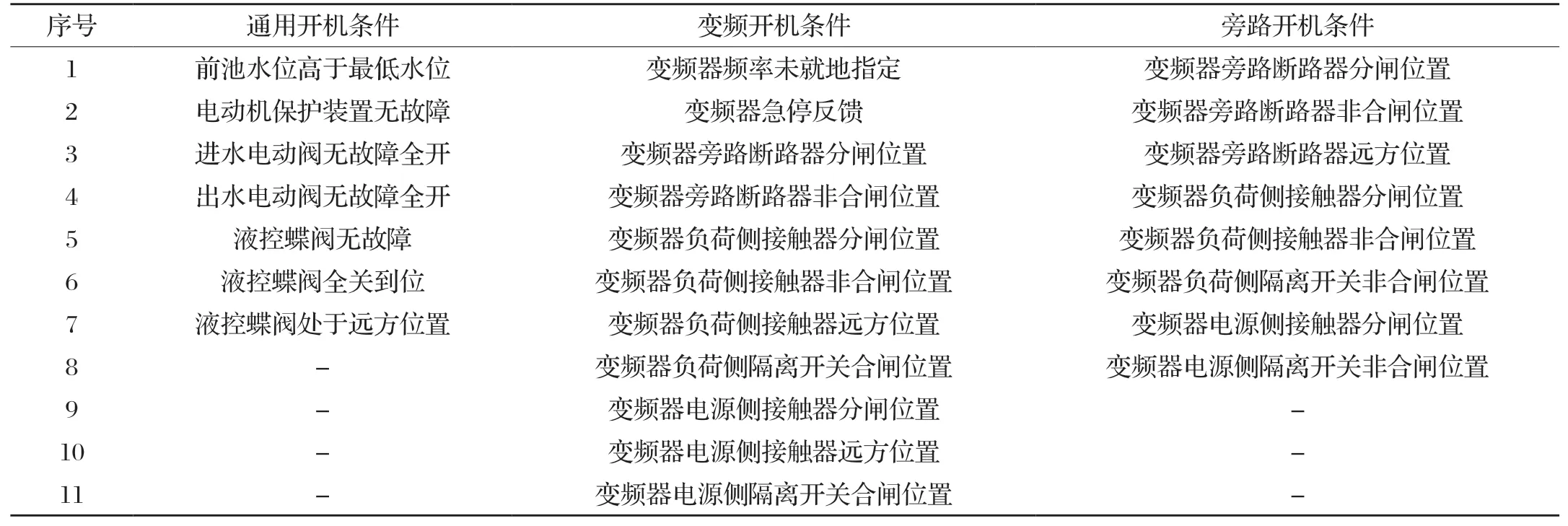

表1 变频机组正常开机条件

表1中有三组开机条件分别为通用开机条件、变频开机条件、旁路开机条件。当使用变频开机时,机组应具备的开机条件为“通用开机条件+变频开机条件”;当变频器有故障或处于检修状态时,便使用旁路开机,此时机组应具备的开机条件为“通用开机条件+旁路开机条件”。

当开机条件具备时,控制人员可以在远端命令PLC执行选中的流程开机(变频开机/旁路开机),PLC在接受命令后将严格按照预先设置好的开机程序进行自动开机操作,具体流程见图3,该流程中的水泵出口压力满足条件是指:水泵出水侧压力达到液控蝶阀后压力的95%时,开启液控蝶阀,避免发生压力管道中的水倒流。

异步机组、同步机组流程开机程序与变频机组旁路开机流程相近,异步机组开机流程取消了旁路开机中的变频器部分,而同步机组则在取消变频器部分的基础上增加励磁的投入控制,并且在通用开机条件中增加励磁的准备工作。因此异步机组、同步机组流程开机的程序。

图3 变频机组正常开机流程

2.3 变频机组停机流程

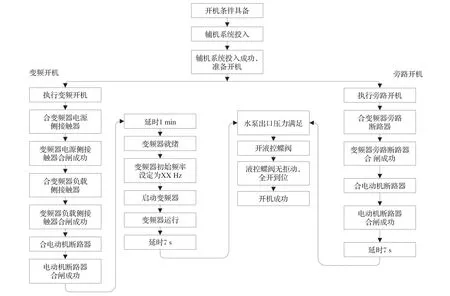

泵站完成供水任务后,各机组需要由运行状态变为停机状态,此过程需要执行停机流程,在开启此程序前机组应具备如表2所示条件。

表2 变频机组停机条件

表2中有三组停机条件分别为通用停机条件、变频停机条件、旁路停机条件。当机组通过变频器运行时,停机时机组应具备的停机条件为“通用停机条件+变频停机条件”;当机组通过旁路柜运行时,便使用旁路停机程序,此时机组应具备的停机条件为“通用停机条件+旁路停机条件”。当停机时,只需监控人员通过控制上位机发出停机指令,PLC将会自动判断机组所处的运行状态,及相应的停机条件,自动选择执行“变频停机/旁路停机”。异步变频机组停机流程见图4。

图4 异步变频机组停机流程

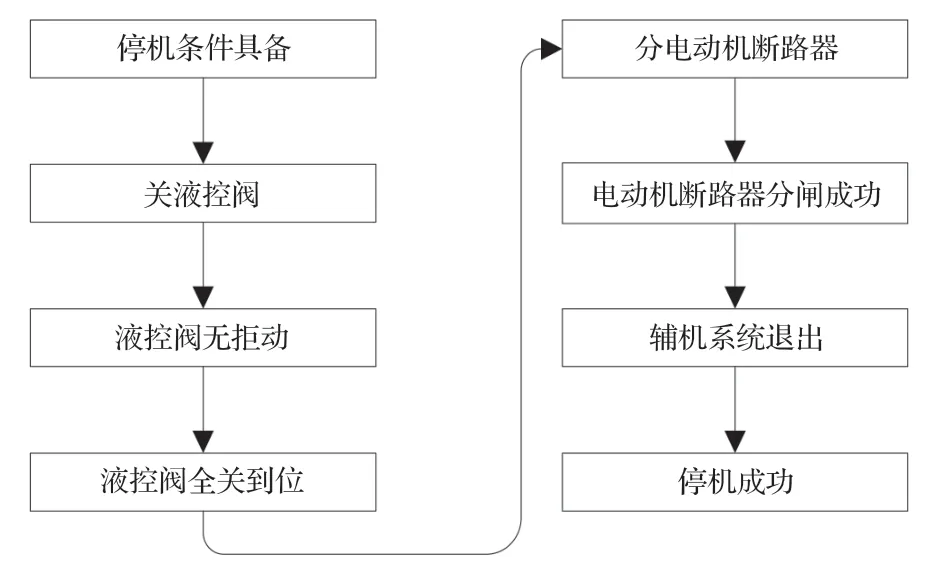

2.4 其余机组停机流程

异步工频机组自动停机流程如图5所示,停机程序的顺利执行,需要具备表2中“通用停机条件”,操作过程和变频机组相同。而同步工频机组的停机流程则是在异步工频停机流程中的“电动机断路器分闸成功”后增加了分励磁主控开关。

图5 异步工频机组停机流程

3 优缺点分析

3.1 优点

各泵站PLC中预设了相应的开停机流程,并通过专线光纤网络实现PLC与调度中心工作站的通信,便可实现远程控制。调度中心的远程控制,可以实现对全线泵站执行流程化启停控制,同时也可以根据需要执行单个泵站机组的流程化启停控制。这种方式可以在满足系统输水量的前提下,保证整个工程安全稳定运行、减少系统弃水、降低系统能耗,实现流量平衡和联合调度。改变了原始的逐级电话调度的操作方式,提高了调度效率。在扬水工程运行时,运行管理人员可以不用去泵站现场,即可远程实现泵站机组的开停机运行,大大减少了运行人力资源投入,节约了成本,为实现泵站的“无人值班,少人值守”提供有力的技术保障,初步实现智能管理。

3.2 注意问题

远程的调度控制也存在着很多的不稳定因素。将运行模式由现在的现地运行,转为今后的调度运行集中控制,便对泵站中的设备设施检修和维护提出了更高的要求。检维修队伍必须熟悉泵站中的所有设备,在检修过程中,可以排查出所有的设备暗病以及运行风险,将设备调至最优工况。这种调度集中控制还应加强网络设备的维护,做好备选网络通信设施,避免因为光纤等网络设施的中断,造成泵站运行的失控,应时刻做好网络抢修的准备。在机组PLC中,每台机组监测的数据多达26个,这些参数有些在设计规程里有保护报警值,有些却没有,为了避免机组的跳闸的误动作,将辅机系统、电机绕组温度、轴承温度等均不作为机组跳闸的条件,仅作为各类报警,以提醒监控人员引起重视。

4 结语

自动化控制是当今世界和社会发展的大趋势,自动化控制的实现改变了传统的现地操作方式,提高了运行的安全性,减少了人力资源的投入,但是对日常的运行维护提出了更高的要求,需要专业技术能力强、经验丰富的人来做好设备的检维修工作,确保各设备均处于优良状态。但仅仅将泵站控制集中在调度还是不够的,还应引入“模糊控制+PID控制变频器的机制”才能使梯级泵站独立于输水系统运行,实现真正的泵站智能控制,达到“无人值班,少人值守”的目的。