变压器线圈套装用混联机械臂的设计与分析

2019-10-31张君义唐日强王自鹏

张君义 唐日强 王自鹏

(许继变压器有限公司,河南 许昌 461000)

1 变压器线圈套装用混联机械臂的设计方案

1.1 变压器线圈套装用混联机械臂的主要构成

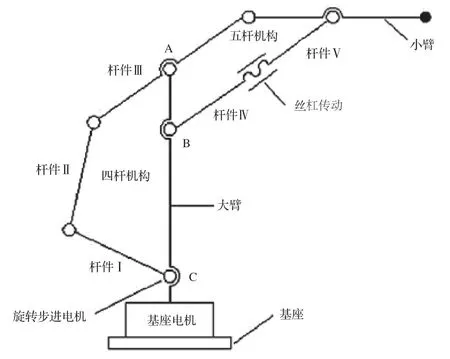

在新型变压器线圈套装用混联机械臂机构中主要包括四杆以及五杆机构、减速装置、基座、传动装置、电机以及旋转步进电机等部件(见图1)。

图1 机械臂机构示意图

其中在四杆以及五杆机构的所有杆件通过滚珠丝杆副和转动副相互连接在一起[1]。同时基座利用绞制螺栓来连接大臂。此外手爪和手腕部分与小臂相连。在混联机械臂机构中,其四杆机构的大臂通过转动副和I、II以及III号杆件连接在一起,其中III号杆件仅能以大臂顶端为中心旋转。而混联机械臂五杆机构的IV号杆件则可以绕B点旋转,且I和IV号杆件通过滚珠丝杠副连接在一起,V号杆件能够在IV号杆件方向进行伸缩动作。而其他杆件则均通过转动副实现相互连接。混联机械臂机构中的I号杆件和大臂铰接的C点位置则通过法兰和减速器以及旋转步进机相互连接。这样在变压器线圈套装用混联机械臂运行时,机械臂就能够在基座电机的驱动下实现转动,其中Ⅰ号杆件主要是在减速器以及旋转进步电机的驱动下进行旋转,然后其通过II号杆件的传导作用带动III号杆件以大臂顶端为中心进行旋转,从而使小臂也产生同步的转动动作。另外小臂的转动还会受到丝杆传动装置以及V号杆件的推拉作用影响,从而初步定位抓取目标位置[2]。在变压器线圈套装用混联机械臂工作过程中应保持丝杆传动装置和旋转步进电机的同步性,也就是在旋转步进电机在沿顺时针方向进行旋转时,要求丝杆传动装置应同步缩短;而在旋转步进电机在沿逆时针方向进行旋转的同时,则要求丝杆传动装置必须同步伸长。

1.2 变压器线圈套装用混联机械臂设计的重要作用

1.2.1 能够有效提高机械臂的灵活程度

由于新型变压器线圈套装用混联机械臂的设计中综合采用了四杆和五杆机构型式,使机械臂在变压器线圈套装生产作业中的工作空间得到了明显的扩大。同时混联机构的设计也使机械臂动作的灵活性得到了极大的改善,这样机械臂和机械手就能够更加精准的完成套装操作,提高了变压器设备的生产加工质量。

1.2.2 能够有效提高套装作业的自动化程度

通过新型变压器线圈套装用混联机械臂的设计,进一步提高了变压器线圈套装作业的自动化程度,不仅使工作人员的劳动强度明显减轻,而且改善了生产环境,降低了生产作业中的风险因素,同时也减少了人为因素对变压器线圈套装精度的影响,使生产效率和生产质量都得到了极大的提高,极大地增强了变压器生产企业在激烈的市场竞争中的核心竞争力,为企业创造了更大的经济效益和社会效益。

2 通过模态分析优化变压器线圈套装用混联机械臂设计

在设计变压器线圈套装用混联机械臂时,设计人员还要考虑振动对机械臂实际工作性能的影响。如果振动作用比较明显时,机械臂会在动载荷的影响下出现疲劳或者产生共振等问题,不仅会造成机械臂使用寿命的缩短,而且还会导致部分零部件出现早期失效的情况。此外,振动噪音还会对工作人员的健康造成不利的影响。因此设计人员需要通过模态分析来对变压器线圈套装用混联机械臂机构的实际振动特性进行检测分析,以防止机械臂的混联机构出现特定振动频率或者是发生共振问题[3]。同时,设计人员还可以利用模态分析来了解在不同动载荷类型的影响下混联机械臂机构的具体响应动作,从而为其他动力分析的控制参数估算求解提供可靠的参考依据,从而实现对变压器线圈套装用混联机械臂设计方案的优化。

在本次设计中,设计人员主要是利用模态分析来对混联机构的振动特性进行分析研究,从而防止振动作用对机械臂机构的影响,优化机械臂机构的动态特性。由于在该新型变压器线圈套装用混联机械臂的设计方案中,主要是利用大臂来为整体结构提供支撑,因此需要重点对该部件动态特性进行研究分析[4]。

由于对机构影响最为明显的是低阶振动作用,因此需要重点分析其前4阶振型。通过模态分析得出了大臂机构前4阶的位移的最大值和固有频率。其中在1阶次振型中,机构的位移最大值约为4.12 mm,其固有频率约为39.96 Hz;在2阶次振型中机构的位移最大值约为4.73 mm,其固有频率约为68.21 Hz;在3阶次振型中,大臂机构的位移最大值约为4.26 mm,固有频率约为183.36 Hz;而在4阶次振型中,其位移的最大值为约4.72 mm,而固有频率则液位289.45 Hz。此外,通过分析不同阶次的振型图发现,大臂机构在1阶振型图中主要表现出上半部弯曲的振型特点,而大臂机构在2阶振型图中主要表现出整体倾斜弯曲的振型特点。同时在3阶振型图中,大臂机构主要呈现出上半部明显弯曲的振型特点。另外大臂机构在4阶振型图中主要呈现出其上半部轻微弯曲扭转的特点。

通过对4阶模态分析的研究发现,在振动作用的影响下,变压器线圈套装用混联机构的大臂主要会发生弯曲变形或者扭转等问题,因此设计人员应根据模态分析结果采取适当将机构大臂厚度加大或者增加加强筋的设置等方式来提高大臂刚度。另外设计人员也可以根据实际情况对变压器线圈套装用混联机械臂的大臂机构型式进行局部的调整,以实现控制机构振动幅度的目的,同时还可以有效降低机构在运行过程中的噪声,从而减少生产环境中的噪声污染,改善变压器设备生产的工作环境,为工作人员的身心健康提供更好的保护。

3 结语

与传统机械臂相比,新型的变压器线圈套装用混联机械臂有效提高了承载能力以及刚度,扩大了其在套装变压器线圈作业时的空间范围,能够灵活的完成多角度的套装操作任务,同时其安装的精度也得到了明显的提升,极大地减轻了工作人员的劳动强度,提高了变压器设备生产的质量和效率,因此要进一步加强对新型变压器线圈套装用混联机械臂的研究和推广应用,从而全面推动我国变压器设备生产向自动化以及智能化方向发展。