制备工艺对碳酸钡陶瓷性能的影响分析

2019-10-30魏学鹏徐庆源

魏学鹏 徐庆源

【摘要】制备工艺会对碳酸钡陶瓷的性能产生影响,使用正交试验的方式对加料的顺序、反应所需的温度以及其表面的活性剂进行考察,考察制备工艺对碳酸钡陶瓷性能所产生的影响,并要探究出功能性碳酸钡陶瓷实际制备过程中的最佳工艺、条件,希望能够为相关人士探究活动的开展提供一些参考。

【关键词】制备工艺 碳酸钡 陶瓷性能 影响 正交试验

碳酸钡材质的陶瓷,尤其是用在PCT热敏电阻相关元件当中的碳酸钡,不但要求其具有良好的纯度,更严格要求其粒子径平均数值和粒子度的具体分布情况。碳酸钡具有的物理指标和其制备工艺、条件以及后期处理等都是息息相关的,制备碳酸钡的工艺方式有很多,工业级别的产品一般都使用的是气液制备的方式,电子级别的产品一般使用的都是液液制备的方式。在碳酸钡陶瓷的诸多制作工序当中,合成条件会对粒子度的分布宽度、分散状况等产生直接的影响。

一、实验操作

在进行实验操作之前要准备好相关的仪器和试剂,具体应用到的仪器有:粒子度测定仪,即WQL(LKY-2),超声清洗器(SB2200),试剂有:氯化钡,碳酸氢铵以及(NaPO3)6。

(一)实验方案

在这个试验过程中,要先明确各个因素的位级,并且设计正交试验L6(31*23)。

(二)加料

加料方式有以下几种,即正加料、反加料、并流。

正加料,就是在烧杯当中加入100毫升的去离子水,随之加入150毫升的1.3mol/L的氯化钡水溶液,把113毫升的2mol/L的碳酸氢铵水溶液用快速或者慢速滴入到上述的氯化钡水溶液当中,快速要保证38毫升/分钟,慢速要保证15毫升/分钟。

反加料,就是在烧杯当中加入100毫升的去离子水和113毫升的2mol/L的碳酸氢铵水溶液,把150毫升的1.3mol/L的氯化钡水溶液用快速或者慢速滴入到上述的碳酸氢铵水溶液当中,这里的快速要保证50毫升/分钟,慢速则要保证20毫升/分钟。

并流,就是在烧杯当中放入100毫升的去离子水,把碳酸氢铵溶液与氯化钡溶液同时用对应的流速滴入到烧杯当中。

而加入表面的活性剂,就是要在烧杯当中放入100毫升表面活性剂(0.025mol/LTX-10)的水溶液,用上述三种滴入方式的一种加入到碳酸氢铵溶液或者氯化钡溶液当中。

(三)测定

(1)采样。把上述操作中获得的产物进行静止放置,一段时间之后,将上层清液清除掉,并且加入等量的水进行搅拌,去除8毫升方放到另一个烧杯当中,并且加入42毫升的水,使用超声波进行震荡,5分钟之后加入2.5毫升的10%(NaPO3)6,继续震荡,五分钟之后取出样本进行测量。

(2)分析粒子度。使用粒子度测定仪进行实际测定。其中选专业是甘油浓度为20%水溶液,使用剂量为30毫升,旋转的速度是1000r/分钟,缓冲液是1毫升的无水乙醇。

二、制备工艺对碳酸钡陶瓷性能影响试验的结果

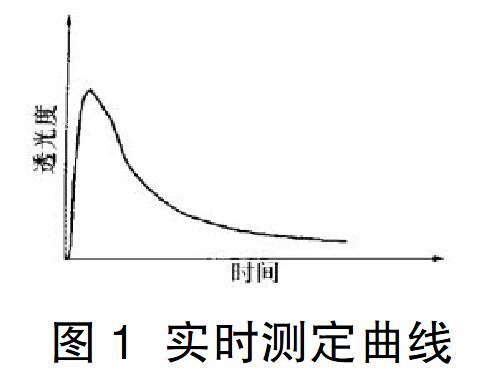

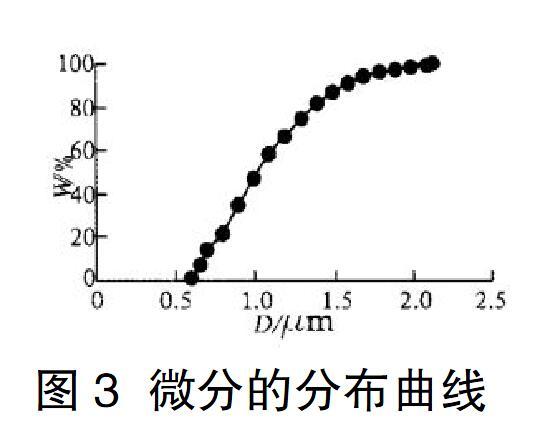

基于实验结果绘制对应的样品实时测定曲线图(图1),是针对样品不同时间段透光度变化而进行绘制,图1与图2则是样品对应的积分、微分的分布曲線,试验方案中粒子径大小的表述中。正交试验结果表述来看,试验样品的粒子径小,粒子度分布狭窄。而在试验结果当中,对粒子径大小产生影响的主要因素就是加料的顺序和是否添加表面活性剂。也就是说存在一种比较优良的制备工艺就是:慢速的反加料,反应温度控制在25℃,并且加入表面活性剂。

三、对试验结果进行探究

实际上沉淀就是新相的生成,一般就是晶核形成与结晶生长这两个时期,并且其相对速度会对沉淀而成的粒子径产生影响,沉淀产生的初始速度和新相分离前的沉淀饱和度相关。也就是说在相对饱和度比较小的时候,沉淀产生的初始速度慢,会生成的晶核数量很少,溶液当中的构晶离子仅会在晶核上进行沉淀生长才能沉淀出大颗粒。并流和另外两种不同加料方式比较,饱和度偏小,所以会得到大颗粒沉淀物。对于一个分散的系统来讲,分散程度越高表面积越大,吉布斯函数就会越大,在热力学视角上来讲,这并非是稳定的状态,其会对分散度、吉布斯函数产生降低的影响,实现稳定的状态。而表面活性剂的添加,能够在沉淀颗粒表面上进行定向排列,降低其表面的张力,使系统表面的吉布斯函数减小,这样就会获得分散度更高、粒子径更小的沉淀物了。碳酸钡样品在静置之后会出现软团聚,对其进行粒子径分布情况的测定,同一个样品静置48小时之后的取样测定结果相同。如果静置之后的样品不使用超声波进行震荡,在简单搅拌之后就直接实施测定,这样做所的出来的结果,会因为样品粒子度过大出现射流难以进行测定,这表明试验样品在48小时的静置过程中出现了软团聚,这种软团聚出现的大粒子径沉淀物,在超声波震荡之后依然能够恢复成初始颗粒。还要明确的是,对粒子度分布产生影响的因素有好多,依然需要我们积极、努力地进行探索研究。

四、结束语

总而言之,使用正交试验的方式对加料的顺序与速度、出现反应的温度以及表面的活性剂,这些因素都会对考察碳酸钡的粒子径大小、粒子度的分布产生影响,基于多次试验所获得的结果,得出碳酸钡陶瓷的最佳制备工艺与条件,就是要在制备过程中慢速反加料,其最为优质的反应温度是25℃,在表面添加活性剂,以这种制备工艺制作出来的碳酸钡陶瓷具备更为良好的性能。

参考文献:

[1]贺兴辉,李远亮,郑占申,刘媛媛,李金哲,张一旋,王重言.制备工艺对钛酸钡陶瓷性能的影响[J].陶瓷,2019(04).

[2]包启富,郭建洲,郑春凤,etal.白瓷高性能透明釉及其制备方法.

[3]刘亮光,罗凌虹,吴也凡,etal.基于BaO-CaO-Al_2O_3-B_2O_3-SiO_2体系探究BaCO_3的残余量及其对玻璃热性能的影响[J].无机材料学报,2018.