用单吊点锚索吊装地下厂房桥机大件

2019-10-30贾栋林

李 刚,贾栋林

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明650032)

1 概述

两河口水电站位于四川省甘孜州雅江县境内的雅砻江干流中游河段,为雅砻江中游(两河口至卡拉河段)一库七级开发的第一级,是雅砻江中下游的“龙头”水库电站,具有多年调节能力。电站站址位于雅砻江干流与支流鲜水河的汇合口下游约2 km河段,距离雅江县城约25 km。

厂房内共设置2台550 t/100 t/16 t-24.8 m桥式起重机,由太原重工股份有限公司起重分公司制造,主要承担两河口水电站水轮发电机组大件吊装及检修工作。桥式起重机采用双梁双轨单小车的结构型式,由小车、桥架、起重机运行机构、550 t吊具滑轮组、550 t吊钩装置、100 t吊钩装置、16 t电动葫芦装置、附属钢结构和电气设备等组成,其中最重部件为小车其重量约76 t。小车沿着主梁轨道运行、整车沿平行于厂房的轨道运行。

2 天锚结构

厂房桥机大件吊装通常采用在顶拱安装锚点,设置提升系统或使用汽车起重机。然而因为桥机结构部件体积大、重量重,使得安装锚点时布置锚杆难度较大,安全风险也大大增加,投入汽车起重设备时则增加成本,不经济实惠。

两河口水电站项目是在厂房顶拱布置了一个天锚,其结构主要采用单孔多锚头防腐性压力分散型预应力锚索,锚索设计吨位2 000 kN,天锚设计最大承载力为1 000 kN。其中天锚锚头结构示意如图1所示。

图1 天锚钢锚头结构图

3 吊装系统布置

为顺利完成桥机大件吊装,根据厂房桥机各部件的重量参数,结合已布设的天锚锚头结构特点,设计和布置桥机大件吊装的起吊系统,包括与钢锚头连接的吊耳、配套滑轮组、导向滑轮、卷扬机、钢丝绳等。

3.1 连接吊耳设计

分析天锚钢锚头的结构及特点,钢锚头无法直接与起吊滑轮组连接,需设计一个连接吊耳,连接钢锚头和起吊滑轮组。根据钢锚头的结构尺寸以及桥机部件最大起重量(76 t),吊耳设计为箱型结构,与钢锚头采用焊接的方式进行连接,吊耳结构如2所示。

图2 箱型吊耳与锚头连接示意图

确定吊耳结构为箱型后,依据锚头材料、尺寸及桥机部件最大起重量等参数,对吊耳进行选材并进行强度校核。

根据锚头设计图纸,锚头材料为45号钢,板厚为40 mm,查《GB/T699-2015优质碳素结构钢》[1],得到该材料下屈服强度δsmin≥355 MPa,抗拉强度σb=600 MPa;根据《机械工程师手册》[2],在静载的情况下,钢材取ns=2~2.5,其许用应力 [σ]=σsmin/ns=355÷2=177.5 MPa,许用剪切应力 [τ]=(0.6~0.8)[σ]=106.5 MPa。

选用Q345 C作为吊耳材料,板厚55 mm,查询《焊接手册(第3版)第2卷:材料的焊接》[3]得到该材料下屈服强度δsmin≥295 MPa,抗拉强度σb=470~630 MPa,在静载的情况下,钢材取ns=2~2.5,其许用应力[σ]=σsmin/ns=295÷2=147.5 MPa,许用剪切应力 [τ]=(0.6~0.8)[σ]=0.6×147.5=88.5 MPa。

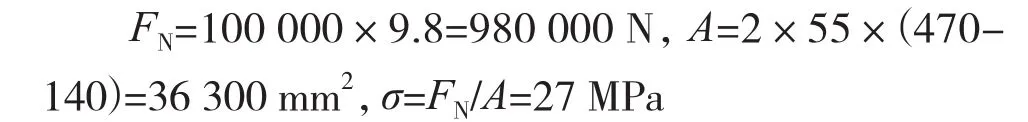

桥机最重部件约为76 t,按100 t进行计算,校核吊耳图2所示J-J截面的承载能力:

27 MPa<147.5 MPa<177.5 MPa,故选用 Q345C,δ=55 mm钢材制作的吊耳,其强度满足使用要求。

3.2 吊耳与锚头连接

吊耳与锚头的连接方式采用焊接。根据预先制定好的焊接工艺,将制作好的箱型吊耳焊接于锚头上并校核焊缝强度。

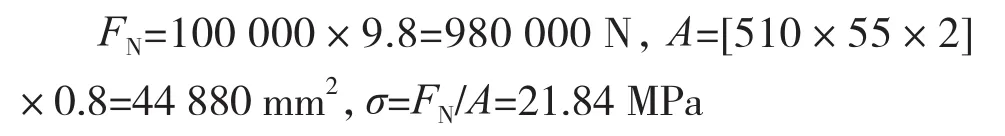

焊缝主要受拉应力,载荷按100 t计算,焊缝截面积按图2所示,仅取吊耳板截面积进行计算(不考虑连接板截面积),其中焊缝截面系数ψ=0.8~0.95,取最小值ψ=0.8。

焊接采用手工电弧焊,焊条为E5015,熔敷金属抗拉强度≥490 MPa。21.84 MPa<490 MPa,故焊缝强度满足要求。

3.3 吊装系统安装

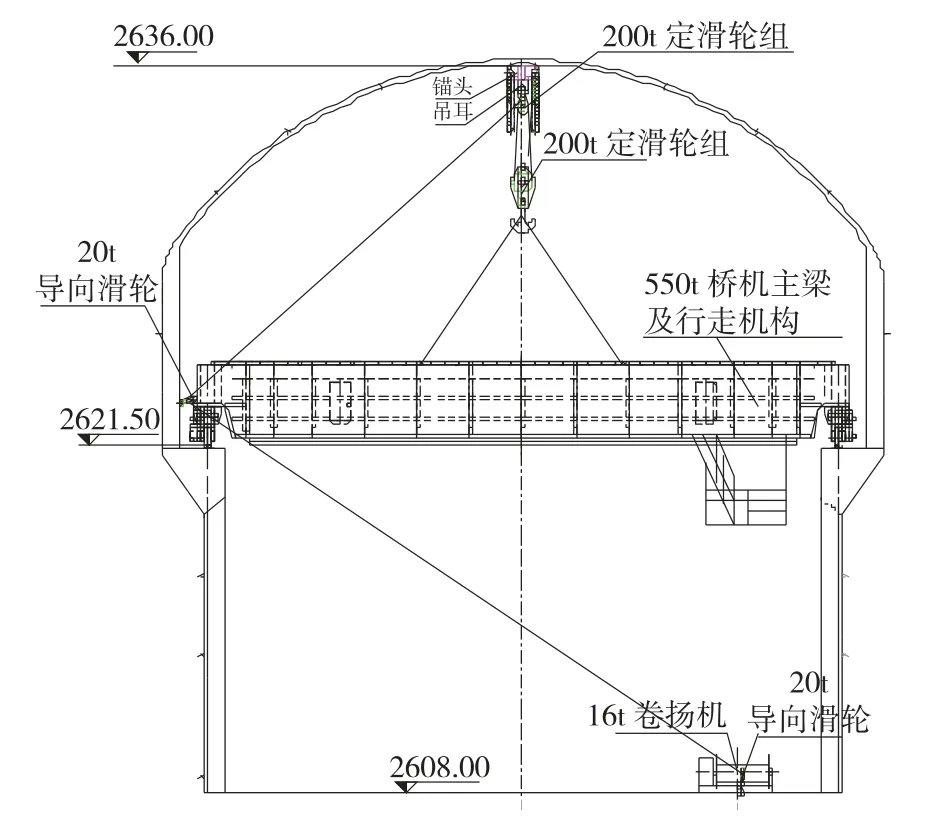

根据天锚位置及地下厂房安装间现场空间情况,布置桥机大件吊装的起吊系统,包括:牵引动力卷扬机、导向滑轮、起升滑轮组等,选用一台200 t带旋转吊钩的10门滑轮组作为起吊系统动滑轮,选用一台200 t的10门滑轮组与吊耳连接作为起吊系统定滑轮,选择20 t的单门吊钩定滑轮作为导向滑轮,导向滑轮通过与预设锚杆连接固定,具体平面布置如下页图3所示。

根据起升载荷,选择牵引卷扬机及钢丝绳,起升载荷按100 t计算:

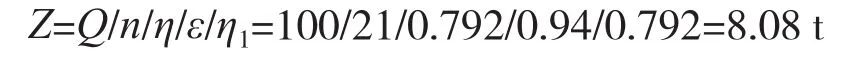

按10门滑轮组小花穿绕21根钢丝绳吊装计算卷扬机牵引力Z,由牵引力计算公式得:

式中Q为吊装荷载最大重量100 t;n为钢丝绳数量;η为滑车综合效率;ε为滑车阻力系数;η1为导向滑轮效率。

根据计算出的牵引力8.08 t,故选择16 t卷扬机为吊装提供牵引动力。

单根钢丝绳受到的拉力为:P=Q/n×g=8.08 t×9.8 kN/t=79.18 kN

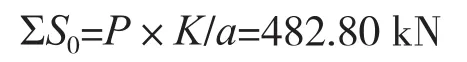

钢丝绳的破断总拉力为:

式中P为钢丝绳的容许拉力(kN);ΣS0为钢丝绳的钢丝破断拉力总和(kN);a为考虑钢丝绳之间荷载不均匀系数,对6×37钢丝绳,a取0.82;K为钢丝绳使用安全系数,取5。

选用6×37+FC-φ36 mm钢丝绳,公称抗拉强度为1 570 MPa,查《GB8919-2006重要用途钢丝绳》[4],最小破断拉力F0=671 kN。

F0>ΣS0,所选钢丝绳满足使用要求。

图3 起吊系统平面布置示意图

4 吊装系统负载试验

在进行桥机大件吊装前,为验证起吊系统各机构的安全性与稳定性,对已安装完成的起吊系统进行载荷试验,试验负载物选用钢筋,采用钢丝绳兜吊的方式按设计额定载荷(100 t)50%、75%、100% 的阶段依次逐级增荷进行负载试验。

试验步骤:

(1)各阶段载荷先缓慢提升至距离地面200 mm,保持10 min,再次提升至距离地面500 mm,然后降至距离地面100 mm,反复起落3次。

(2)在试验过程中,时刻观察及监测各机构的运行及位移情况。

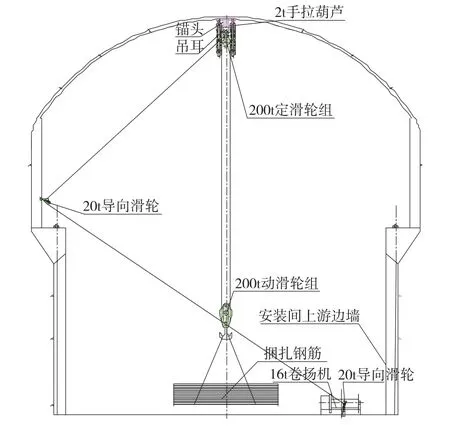

(3)负载试验完成后,对箱型吊耳焊缝进行检查,对滑轮组、导向装置、钢丝绳、卷扬机、地锚等装置的完好情况进行检查,确认各装置完好无损,保障后续使用安全。系统负载试验示意图如4所示。

图4 起吊系统负载试验示意图

5 桥机吊装

5.1 起吊准备

依据桥机设计图纸及厂房结构图,核算确认桥机各部件的起吊高度,并根据各部件结构及重量,合理安排吊装顺序,优化吊点布置以及选择适宜的吊具。

两河口厂房桥机整机高度为6.7 m,其中桥架主梁高度约为2.8 m,小车的高度约为3.4 m。当桥架吊装到位后,大车卷筒顶面的高程为:EL.2624.08 m(轨顶高程El2621.5 m+2.58 m),厂房顶拱高程为EL2636.0 m,天锚锚头与吊耳连接后的长度约为1.0 m,滑轮组自身高度4.4 m,计算小车起吊空间高度为2 636.0-2 624.08-1.0-4.4=6.52 m,小车高2.4 m,所以小车吊装时,利用厂家预装余留于车架上表面的吊耳,即可满足小车最高部件的起吊高度要求。

除此之外,还可以使用SolidWorks等建模软件进行实体建模模拟,可有效防止空间干涉、重心偏移等问题,还可以提供吊点优化布置的合理化参考建议。

5.2 主梁吊装

主梁总重约为30 t,远低于天锚设计承载载荷,故可以将行走机构、平台、护栏、司机室等附属部件在吊装前于地面安装完成后整体进行吊装,大大提升吊装效率,减少了吊装后再进行附件安装时的高空作业风险。

因主梁外形尺寸较大,需要旋转吊装到位后,再调整方向摆正。起吊前,在主梁两端系牵引绳,控制主梁起吊摆度;吊装时,缓慢起吊,当主梁起升高度超过桥机行走轨道高程时,拽拉牵引绳,控制主梁回转摆正,操作起吊系统配合使用手拉葫芦、千斤顶等工具使其主梁两端行走车轮平稳落于轨道上。主梁及附属部件吊装示意如图5所示。

图5 主梁及附属部件吊装示意图

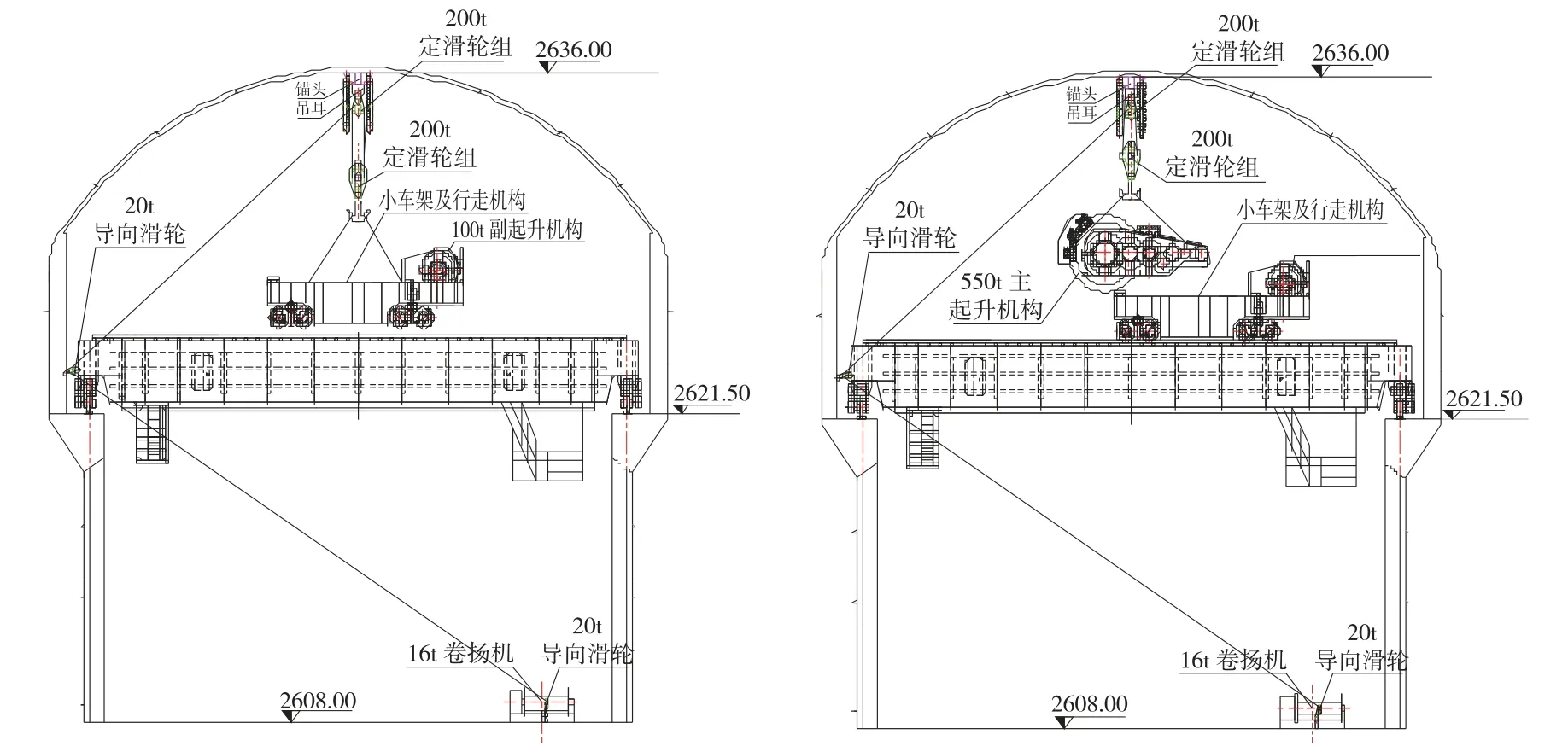

5.3 小车吊装

小车主要包括小车架、行走机构、100 t及550 t起升机构等,整体总重达116 t,超过了天锚的设计载荷,为了吊装安全,将小车与550 t起升机构进行分离,然后再顺序吊装。小车架装配成整体后,测量并确认小车行走车轮跨距与小车轨道跨距相同,利用起吊系统缓慢提升小车架。当小车架底部超过桥机主梁高度后,将大车架移至小车架下方位置,找正方位后将小车架缓慢落在大车架的小车轨道上。小车架吊装完成后,进行550 t起升机构的吊装,先将大车架上的小车架移至边墙一侧,当550 t起升机构起吊高度超过小车架高度后,将大车架和小车架移动到550 t起升机构正下方,调平后缓慢落在小车架上。小车架及550 t起升机构卷筒吊装如图6所示。

图6 小车及550 t起升机构吊装示意图

6 结束语

通过上述布置的吊装系统和施工方法,安全顺利的实现了两河口地下厂房2台套550 t/100 t/16 t-24.8 m桥机全部大件的快速吊装,相较于传统多锚杆单吊点和使用汽车起重机的方法,尤其在地下厂房等起升空间受限的场所,锚索结构的吊点具有更高的安全性与经济效益。