斯里兰卡M坝水电站转轮裂纹成因分析及修复措施

2019-10-30金宇鹏

金宇鹏

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明650032)

0 前言

斯里兰卡M坝水电站位于AmbanGanga河上,距离首都科伦坡约190 km,地处中央省东北部,大坝形成最高水位为海拔185.5 m,电站总装机容量为25 MW,分别为2台5 MW和2台7.5 MW立式混流式水轮发电机组。其中2台7.5 MW水轮发电机组(以下分别简称为G2、G3机组)由某公司设计,机组额定转速为272.73 r/min,额定水头34 m,最大水头42 m,转轮由上冠、叶片(共15片)及下环三部分组成,转轮高1 154 mm,下冠直径1 817 mm,叶片材料为ZG00Cr13Ni5Mo,于2017年7月底装机完成并进行调试工作。

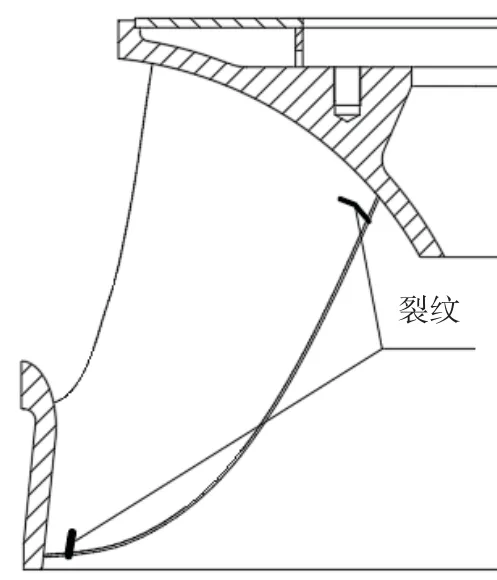

2018年上半年G2、G3机组分别进行了72 h试运行和30 d运行考核,在30 d运行考核结束后,打开尾水管进人门对水轮机转轮进行检查,发现G2&G3机组转轮在叶片与上冠、下环交汇焊缝处均出现多处不同程度地贯穿性裂纹(如图1)。G2机组转轮在6个叶片上共出现6处裂纹,裂纹起裂点均位于叶片与上冠或下环相联接的焊缝上,其中靠近上冠1处,靠近下环5处;G3机组转轮在11个叶片上共出现13处裂纹,其中靠近上冠4处,靠近下环12处,裂纹起裂点一部分位于叶片与上冠或下环相联接的焊缝上,一部分位于焊缝与叶片交界处,还有一部分出现在叶片上,且均为贯穿性裂纹。

图1 转轮裂纹部位示意图

1 转轮裂纹成因分析

混流式水轮机因其叶片角度无法调节,在电站运行在最优区以外的工况时,水流角度与叶片设计角度不一致而形成冲角,在叶片进口冲角过大,会形成叶道涡;出口非法向出流,会形成尾水管涡带;水流流经叶片后在出水边正、背面脱离,会形成卡门涡并以一定的频率从叶片脱落,如此频率与叶片的自振频率接近,则会引起共振,并产生高频声音。以上3种情况,均会对转轮和叶片产生交变应力。在交变应力作用下,会在焊接缺陷处造成材料破坏而产生裂纹,或者在高频的交变应力作用下对叶片材料造成疲劳破坏而最终产生裂纹。

1.1 卡门涡引发叶片共振

在一定条件下的定常来流绕过某些物体时,物体两侧会周期性地脱落出旋转方向相反、排列规则的双列线涡,经过非线性作用后,形成卡门涡街[1]。卡门涡脱落频率可由下式计算:

式中,F为卡门涡街的释放频率,St为因数(称为斯特罗哈数),V为流体流动速度,d为柱状物宽度。

国内外不少水电站在投入运行后,出现与上述情况相类似的裂纹。斯里兰卡M坝水电站G2、G3机组在30 d试运行过程中,当发电机负荷带至3 500~5 500 kW时,顶盖振动异常增大,在锥管进人门处,明显感受到强烈的振感,以及噪音异常,最大时达110 dB。当叶片出水边卡门涡街频率与转轮叶片固有频率耦合时,则会产生共振,在叶片出水边产生高频交变应力,导致在叶片高应力区出现裂纹。

1.2 尾水涡带产生的影响

G2、G3机组最大水头与额定水头比值偏大,达1.235,且水头变幅大。这种情况下,当机组在最大水头的小负荷工况下运行时,容易形成叶道涡。此时,转轮叶片进口,水流冲角发生改变,偏离最佳区域,水流紊乱形成漩涡,再加上整个转轮出口的旋转水流,在尾水进口形成一个大漩涡(尾水管涡带),尾水涡带稍有偏心就形成脉动压力,使转轮形成旋转径向推力引起机组振动[2]。如果此频率与机组固有频率一致时,则会引起机组强烈振动,转轮叶片承受叶道涡产生的高频交变应力,此种工况下运行,破坏性强,对转轮非常不利,在叶片薄弱环节容易出现裂纹。

2 叶片裂纹修复措施

转轮叶片裂纹修复主要施工工艺流程如下:

施工准备→转轮叶片整体检查→裂纹处理→转轮叶片补焊→装配“三角块”→修磨→修磨出水边倒角→检测。

2.1 检查转轮叶片

为确认是否存在肉眼无法发现的细微裂纹,需对整个转轮叶片进行PT或MT检查,并进行UT检查,确认所有裂纹的位置,并进行标记。

2.2 裂纹处理

(1)为防止在裂纹处理过程中,裂纹进一步的增大,首先需在裂纹端部钻出止裂孔,孔径为6 mm。对于细小裂纹可直接修磨清理。

(2)裂纹清理及开坡口

1)清理裂纹及周围50 mm范围内的水、油、锈蚀等杂物。

2)用角向砂轮或碳弧气刨清理。碳弧气刨用于叶片较厚处,必须间断使用,然后用砂轮磨去渗碳层,露出金属光泽,修磨出利于焊接的坡口。叶片较薄部位直接用砂轮去除缺陷并修磨出单面坡口或直接磨透,背面加不锈钢衬板(焊接后去掉衬板并修磨)。

3)对于错边的裂纹,先复位,并焊接搭块(不锈钢)固定把合复位。

(3)裂纹焊接,焊接按下列顺序进行补焊

1)对于整体转轮叶片补焊采用对称位置焊接;对于单个叶片,采用两边交替、对称焊接方式;控制转轮及叶片的变形。

2)用小的不锈钢板,支撑在裂纹两边,固定,防止裂纹错口。

3)对补焊区域进行局部预热,预热温度为70~80℃,使用履带式远红外加热板预热(或用火焰加热)。

4)用与转轮同等材质或材料性能相近的焊条进行补焊。采用小规范施焊:直流反接。

Φ2.5 mm,I=60~70 A

Φ3.2 mm,I=80~100 A

焊接前焊条须经250℃烘干1 h,随烘随用,并用保温桶保温。

5)焊接时不可局部过热,层间温度控制在100℃;中途停止焊接时应继续加热保温或采取后热保温缓冷。

6)每焊接一道,用小锤敲击,去除药皮及飞溅物并延展焊道;并用豪克能消应力设备消除应力集中。

7)采用多道、多层焊接,及时清理层间药皮及飞溅物,每层的厚度不能大于3 mm,控制焊缝表面质量,防止咬边。焊条尽量不摆动;每层焊接接头错开20 mm左右。

2.3 焊接三角块

(1)裂纹补焊完成后,在叶片出水边与上冠、下环相交位置加三角块(如图2),装配时有碍事位置,可以气割和修磨三角块,使其与原叶片位置贴合,控制装配间隙,并点焊牢固。

图2 三角块布置示意图

(2)先焊接三角块与上冠、三角块与下环的坡口焊;再焊接与叶片接缝的坡口焊;最后在三角块周边起圆弧焊角;焊接要求与 2.2 中(3)裂纹焊接的 3)、4)、5)、6)、7)项要求相同。

(3)焊出R的圆角符合图纸;并修磨圆滑过渡,减少应力集中。

2.4 修磨出水边

(1)按型线修磨光所有补焊处(如图3),具备无损检测要求。

(2)对补焊焊缝及周边50 mm范围内进行PT或UT探伤检查。

(3)整体对叶片进行UT检查,确保无裂纹等缺陷存在。

(4)对转轮尺寸进行整体检测,符合图纸要求。

3 结语

图3 叶片型线修磨示意图

混流式水轮发电机机组转轮叶片出现裂纹现象,在国内外从大到小的电站中多有发生,非正常工况运行及卡门涡引发的叶片共振是裂纹产生的主要原因。在叶片出现裂纹后,将出水边钝边修型是国内外最常用的处理卡门涡引起裂纹的处理方法,通过修型,提高卡门涡脱流的频率,使之与叶片自振频率错开,避免共振,从而大幅减小作用在叶片上的交变应力。叶片出水边与上冠、下环相交处为转轮叶片上应力最大、易产生应力集中的部位,在该位置加焊三角块,可以避免应力集中,改善应力分布,从而提高叶片的强度。综合来说,降低作用在叶片上的交变应力,增强叶片在关键部位的强度,以及合理选择机组运行工况,三者结合达到避免再次产生裂纹的效果。