集成式油气减震器的动力学特性实验建模研究

2019-10-30林德昭梁智生

林德昭, 杨 帆, 巩 笛, 赵 峰, 梁智生

(1. 华侨大学 机电与自动化学院,福建 厦门 361021; 2. 广州民航技术职业学院,广州 510403)

针对车辆侧倾、俯仰平面平衡载荷、车辆驾驶姿态等的研究是目前车辆行业NVH的研究重点。多种执行机构,例如磁变流体阻尼器等,可在提供有效阻尼的前提下,实现半主动多点协调控制,但是该类执行机构存在成本高等问题。互联式油气悬架具有结构简单,成本低,可靠性高等优点,而且通过在联通管路加装可变节流装置可实现半主动控制,因而对这类互联式油气悬架的研究逐步成为车辆行业的热点之一[1-3]。学者研究还表明互联式油气悬架能够有效降低车身振动加速度,平衡车桥载荷,减小车辆对地的破坏性,并在提升车辆平顺性能方面具有显著优势[4-5]。然而互联式油气悬架综合性能取决于各个腔室相互耦合的压力分布与流量分布。因此,针对单一油气减震器的动力学特性研究,是其能够更好实现联通工作模式的基础。大多数针对该类系统的文献中,对于油气减震器的动力学模型的实验建模研究较少,罕见对于系统部件间的摩擦力的研究,其一般被忽略[6]或简化为库伦摩擦[7]。然而部件间的摩擦力会影响活塞两侧腔室的压力分布,从而对整体动力学特性产生重要影响。因此针对其摩擦力模型的研究是准确描述该类系统动力学特性关键点[8]。

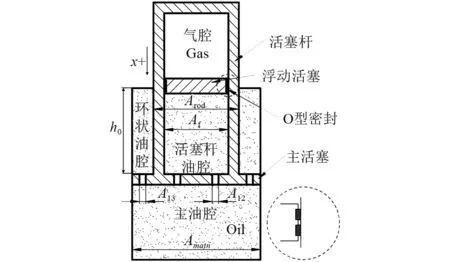

本文将以Wu等[9-10]提出的气室内置于活塞杆内的集成式油气减震器,如图1所示,为研究对象。相较传统气室外置型油气减震器,该结构可以提供更大的有效作用面积;同时通过浮动活塞隔离开了油和气,避免了油/气的混合对减震器刚度特性的影响[11]。针对该类系统的文献仅停留在简单的本构模型,缺乏实验建模,因此对其动力学性的研究仍不深入。

这类型集成式减震支柱(图1)为了实现油气的隔离和油液的密封,需要设计多组密封装置来实现。更为重要的是,由于减震器工作过程中系统压力是变化的,为了实现有效密封(尤其是油气封严),密封装置(如O型圈)的膨胀使得摩擦力将随压力的变化而变化[12];同时密封装置的摩擦力会出现库伦摩擦、黏性摩擦、迟滞效应、Stribeck效应等复杂现象[13]。因此,简单的摩擦力模型不能准确地描述该集成式油气减震器的摩擦特性。由于摩擦力直接影响了压力分配,流量分配,从而对减震器的刚度特性产生较大影响;更为重要的是,在这类减震支柱联通工作模式中,摩擦力将直接影响两个减震器间的压力分配,进而影响流量分配。因此,对摩擦力的准确建模是这类减震支柱及其联通工作模式动力学特性研究的关键点。

综上所述,本文将:对该结构的油气减震器进行样品设计和试验;并通过对实验数据的分析和解耦,研究其摩擦力特性以及动力学特性;选用合适的摩擦模型来描述摩擦力特性;并利用实验数据拟合模型参数值;最后通过模型仿真与实验数据比对,以及通过不同类型摩擦力模型的比对,来验证所建立的摩擦力模型与动力学模型的准确性。

1 油气减震器原理及结构设计

本文所研究油气减震器结构如图1所示。

图1 集成式油气减震器结构图Fig.1 Diagram of the Integrated hydro-pneumatic damper

该结构油气减震器由四个腔室(主油腔、环状油腔、活塞杆油腔、气室)组成。在主活塞上分别设有主油腔-环状油腔、主油腔-活塞杆油腔连通的阻尼孔。活塞杆内的油气由浮动活塞分隔开。油气减震器压缩行程中:主油腔的油液通过阻尼孔分别流向环状油腔和活塞杆油腔,并压缩气室中的气体产生弹性力,油液流过阻尼孔产生阻尼力,实现缓冲、减震效果;回弹行程,反之。

该结构中两个地方有密封件:①浮动活塞上的两个O型圈,用于隔离油气;②活塞杆的导向机构及斯特封,用于活塞杆导向和密封油液。因此摩擦力由这两部分产生。

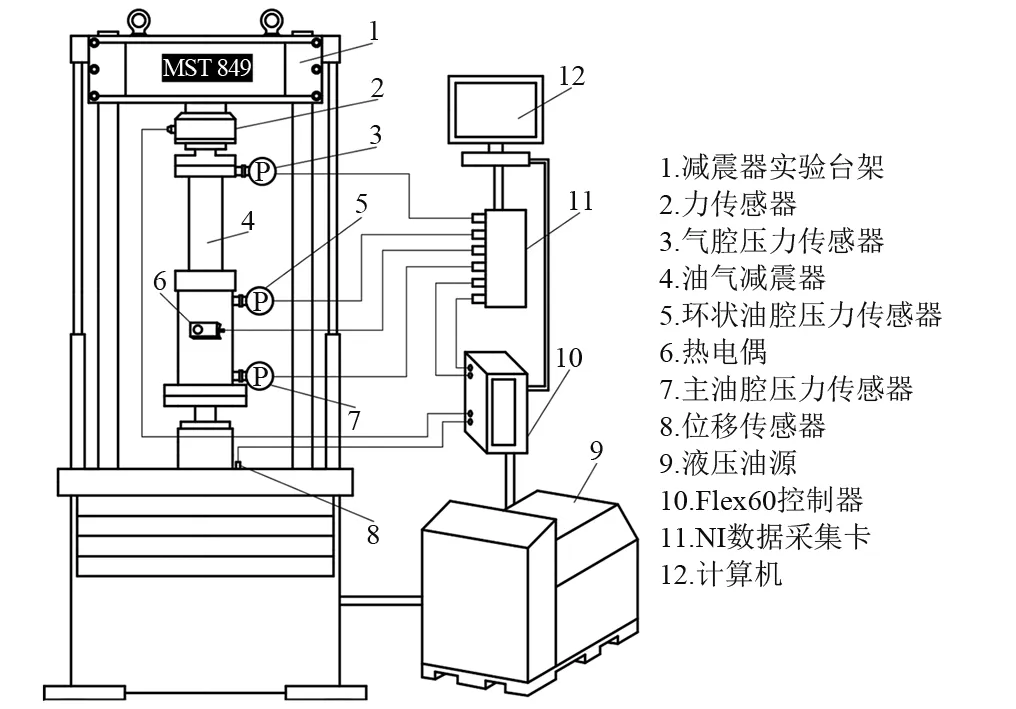

2 实验设置

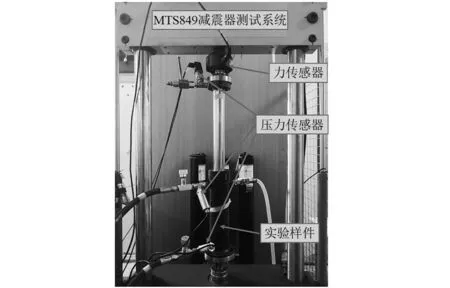

为了有效地分析图1所示的油气减震器的摩擦力与动力学特性,使用MTS849动态测试系统对单独开发的实验样件进行测试,实验平台原理图如图2所示,图3为实验测试系统的实物图以及测试样件的原型图。实验过程中,根据减震器台架测试标准要求[14],采用正弦简谐波信号作为典型测试信号(幅值:5~40 mm;频率:0.01~4 Hz);选取NI数据采集系统采集主油腔压力(P1)、环状油腔压力(P2)、气室压力(Pg)、缸体表面温度(T)、减震器总输出力(Foutput)与位移(x),共6个信号数据。实验过程中,温度保持在30±1 ℃。

图2 实验平台原理图Fig.2 Experimental set-up schematic

图3 实验测试系统实物图Fig.3 Diagram of the HPS strut prototype

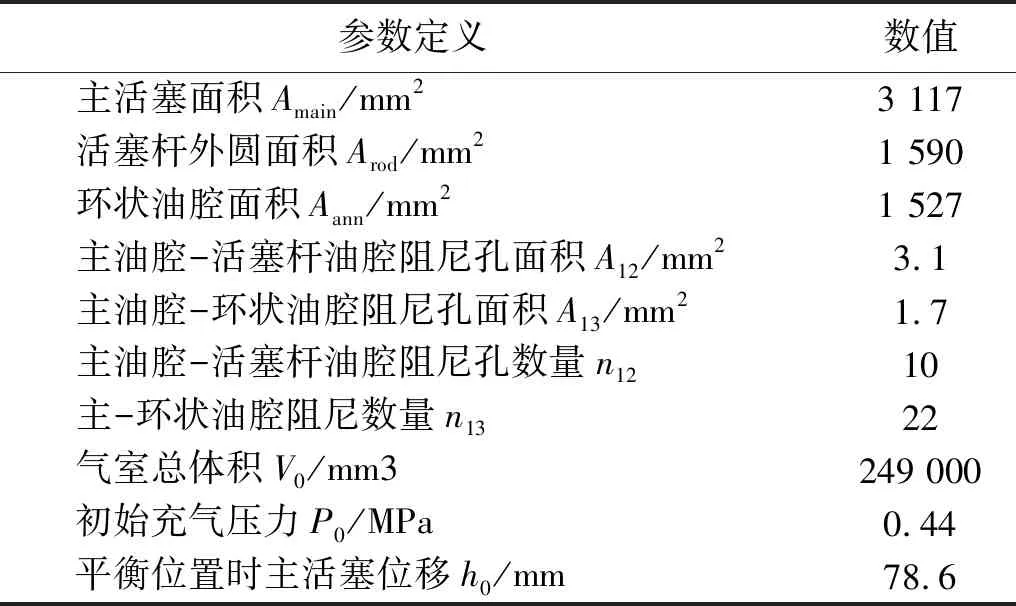

实验用油气减震器样品的结构尺寸和实验参数预设值,如表1所示。

表1 样品尺寸与实验参数Tab.1 Prototype and experimental parameters

3 油气减震器动力学模型研究

油气减震器的总输出力可由式(1)描述,并可由MTS849力传感器测量。

Foutput=Ff+Fd+Arod·Pg

(1)

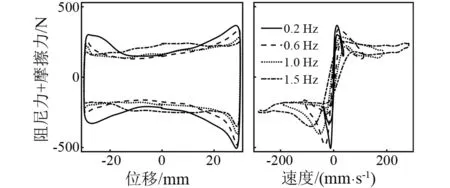

式中:Ff,Fd分别为摩擦力和阻尼力;Arod·Pg为系统刚性力(气体弹性力)。因此,从实验数据中可得到摩擦力(Ff)与阻尼力(Fd)的合力为(Foutput-Arod·Pg),如图3所示。

图4 (Foutput-Arod·Pg)与位移和速度关系图 (正弦激励信号,振幅30 mm,不同频率)Fig.4 (Foutput-Arod·Pg) vs. Displacement & Velocity under Harmonic excitation(Amplitude, 30 mm; different frequencies)

从图4中可以观察到:在位移为零处(速度最大值处),相同激励幅值条件下,当激励频率较小时(<0.2 Hz),减震器表现为小阻尼状态;当激励频率较大时(≥0.6 Hz),减震器表现出一定的阻尼特性。由此可以得出:在低速运动时油液阻尼力(节流口效应)影响较小,在此情况下减震器的总输出力主要由弹性力和摩擦力组成。通过大量的实验数据比对,针对此实验样品,在峰值速度在100 mm/s以内,阻尼力(Fd)可以忽略,因此可以用Foutput-Arod·Pg描述摩擦力(Ff)的数值。

3.1 油气减震器摩擦力模型研究

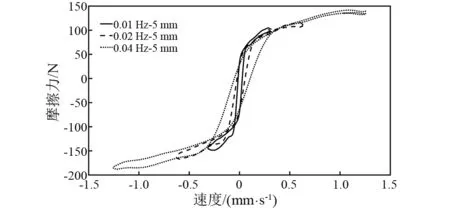

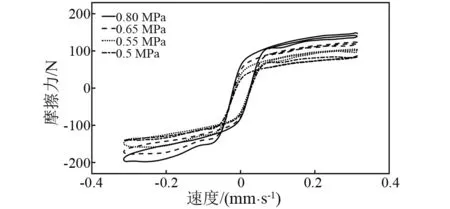

基于上述分析,在这一部分采用低峰值速度(<100 mm/s)的正弦激励信号分析该油气减震器的摩擦力特性。图5描述了不同峰值速度下(峰值速度≤5 mm/s),摩擦力与速度的关系。从图5中,我们可以观察到摩擦力表现为库伦摩擦、黏性摩擦、Stribeck摩擦效应、迟滞效应,同时摩擦力换向为连续过程,因此简单的库伦摩擦模型不能准确描述该类型油气阻尼器中的摩擦力的动力学特性。

图5 摩擦力与速度关系图 (5 mm幅值不同频率)Fig.5 Friction force vs Velocity under Harmonic excitation (Amp, 5 mm; different frequencies)

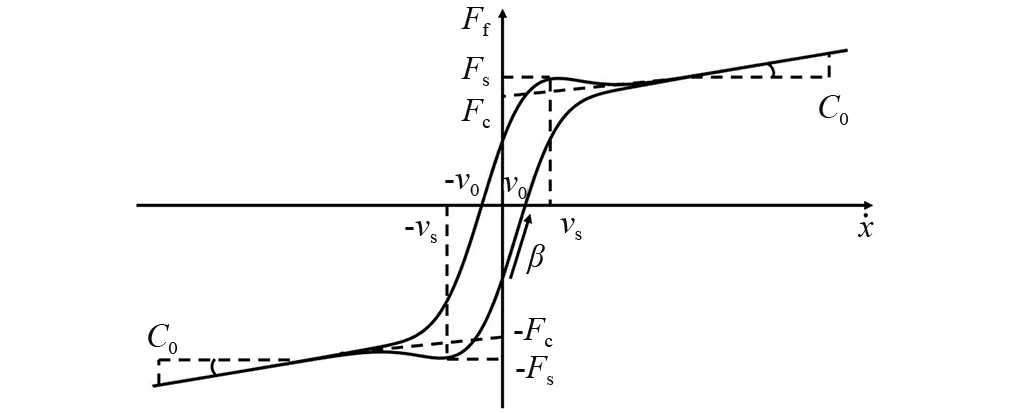

基于上述分析,本论文中选用基于双曲正切回滞模型[15]以及纯干表面的双曲正切摩擦模型[16]的组合来描述减震器的摩擦特性,如式(2)所示

(2)

式中:Fc为库伦摩擦力;Fs为静摩擦力;β为指数系数;v0为回滞速度;vs为Stribeck速度;C0为黏性摩擦因数,C为偏置力。

图6模拟了公式2典型的动力学模型曲线(速度-力),并且标注了式(2)中各个参数在曲线中的定义,这些定义将用于以下针对减震器摩擦力模型参数的拟合。

图6 摩擦力模型(式(2))参数定义Fig.6 Definition of the proposed friction model parameters

图7为不同初始充气条件下准静态激励下(峰值速度≤5 mm/s)的摩擦力与速度及位移的关系。

图7 摩擦力与速度关系(不同初始充气压力下; 正弦激励信号,0.01 Hz-5 mm)Fig.7 Friction force vs. Velocity under different initial charging pressures with harmonic excitation (0.01 Hz-5 mm)

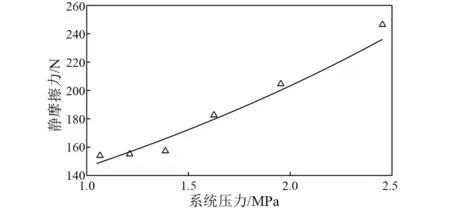

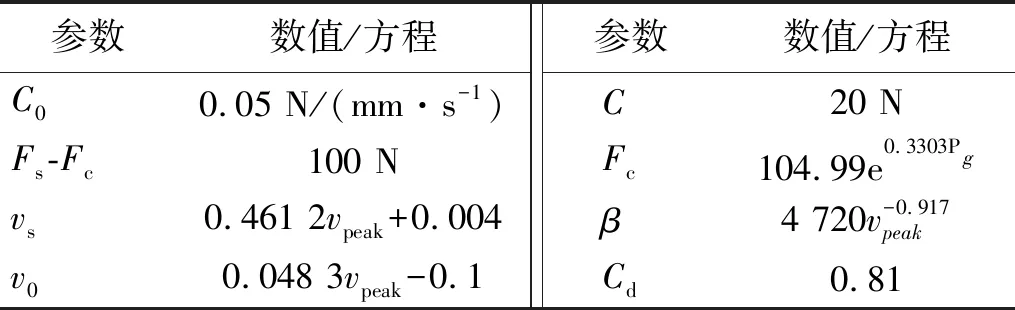

结合图6的模型参数定义,从图7中可以看出:①模型中参数C0(黏性摩擦因数)不会随着气压的变化而变化。参照图6的标识,从图7中可得到C0≈0.05 N/(mm/s);②参数C代表偏置力,可得到在不同充气压力下,参数C稳定在20 N附近,因此C取值20 N; ③在摩擦力换向位置(处于不同系统压力状态下)表现出的摩擦力不一致的情况,压缩上死点(压力最大点)摩擦力较大,拉伸下死点(压力最小点)摩擦力较小;④库伦摩擦力Fc随着充气压力增大而增大,这是由于密封装置在气压的影响下发生膨胀现象,导致摩擦变大。结合图6的标识,在图7中得到不同充气压力下Fc值,并采用最小二乘法拟合参数,如表2所示;⑤参数Fs表征最大静摩擦力值,由于本样件所采用的O型封圈,因此Fs也会随着工作压力的增加而增加;⑥O型封圈的特性决定其对参数Fs与Fc的影响是同步的,通过对不同初始充气压力下测试曲线(图7),结合图6的标识,得到不同工作压力下,(Fs-Fc)差值的变化,发现其差值基本不随压力变化而变化,因此在本论文中,该差值视为定量;⑦参数β,v0与vs与工作压力无关。

图8 参数Fc与系统压力的关系Fig.8 Fc vs. system pressure

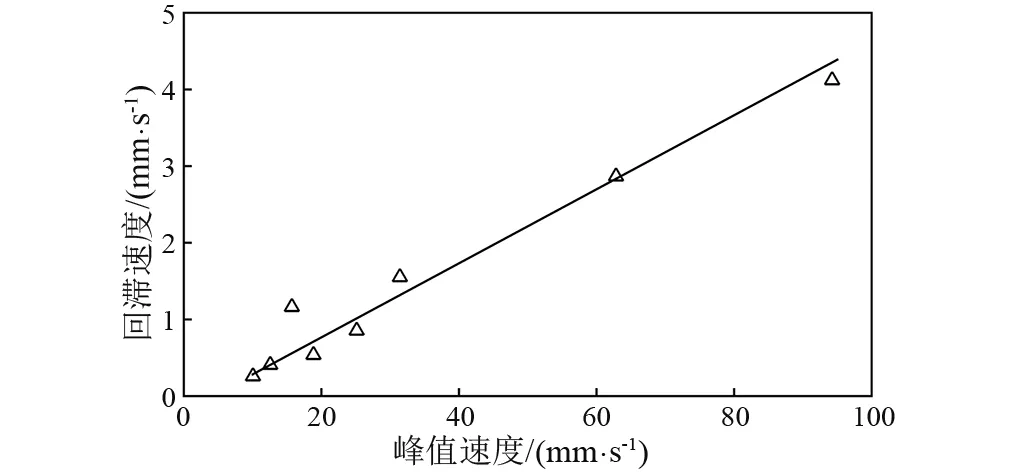

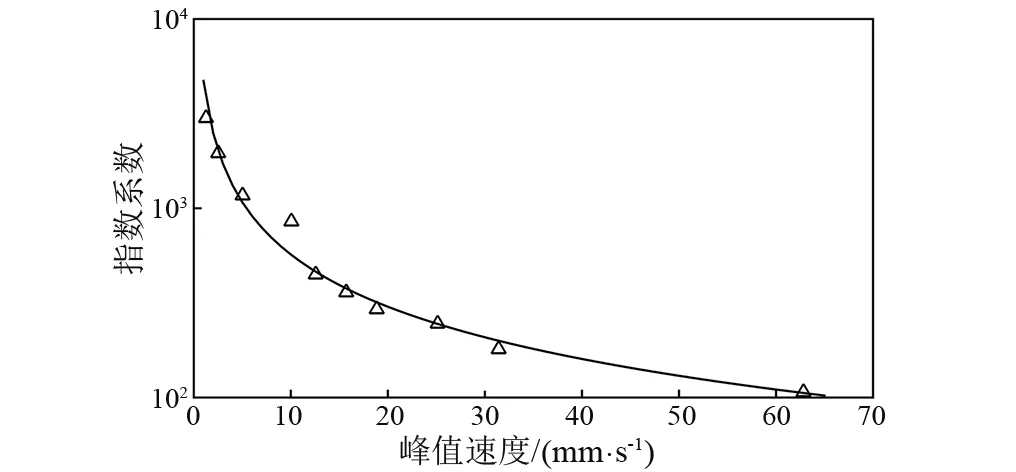

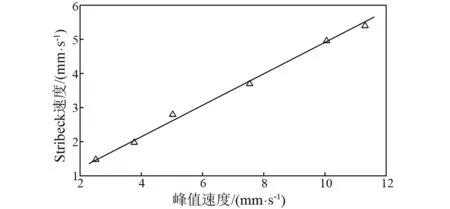

因此结合图6的标识以及图5的实验数据,可得指数系数(β),回滞速度(v0),Stribeck速度(vs)这3个参数与激励信号的频率和位移相关,且相同峰值速度的激励信号有相似的参数值。通过不同实验数据分析,得到参数β,v0与vs与激励信号峰值速度的关系,分别如图9~11所示。采用最小二乘法拟合图9~11的实验数据,表2总结了相关拟合方程与前述各参数的拟合数值。

图9 回滞速度(v0)与峰值速度的关系Fig.9 Parameter v0 vs. peak velocity

图10 指数系数(β)与峰值速度的关系Fig.10 Parameter β vs. peak velocity

图11 Stribeak速度(vs)与峰值速度的关系Fig.11 Parameter vs vs. peak velocity

参数数值/方程C00.05 N/(mm·s-1)Fs-Fc100 Nvs0.461 2vpeak+0.004v00.048 3vpeak-0.1参数数值/方程C20 NFc104.99e0.3303Pgβ 4 720v-0.917peakCd0.81

3.2 油气减震器阻尼特性研究

此前的数据分析都使用低速(激励信号峰值速度小于100 mm/s)的激励条件,以剔除阻尼力的影响,下面将使用高速激励条件(激励信号峰值速度大于100 mm/s)的实验数据来分析其阻尼特性(Fd)。此时,油气减震器的阻尼特性开始发挥较为明显的作用(如图4所示),因此考虑油气减震器的输出力(式(1))时需要将阻尼力(Fd)部分考虑进去。此处使用薄壁小孔阻尼模型来计算油气减震器的阻尼力,如式(3)所示

(3)

式中:Cd为流量系数;ρ为液压油密度。在不考虑液体压缩性的情况下,该液压油的密度为797 kg/m3。

基于总输出力(Foutput)公式(式(1))以及“3.1”部分所得到的摩擦力特性(式(2)与表2),我们可以通过实验得到阻尼力(Fd)的数值。同时结合公式3,采用SQP优化方式拟合流量系数(Cd),其最佳值为0.81,如表2所示。

3.3 油气减震器整体输出力模型建立

忽略油液压缩性对系统压力的影响,综合上述两个部分(“3.1”与“3.2”部分),基于式(1)到(3),并结合气体状态方程

P·Vn=Constant

(4)

式中:n为气体多方系数,在本文中取值1.4。油气减震器的总输出力(Foutput)可表示为

(5)

结合式(1)到(5)以及表2,针对该油气减震器的摩擦力模型以及动力学模型已完整建立。以下,将通过实验比对以验证模型的准确性。

4 模型准确性验证与分析

4.1 摩擦力模型准确性验证与分析

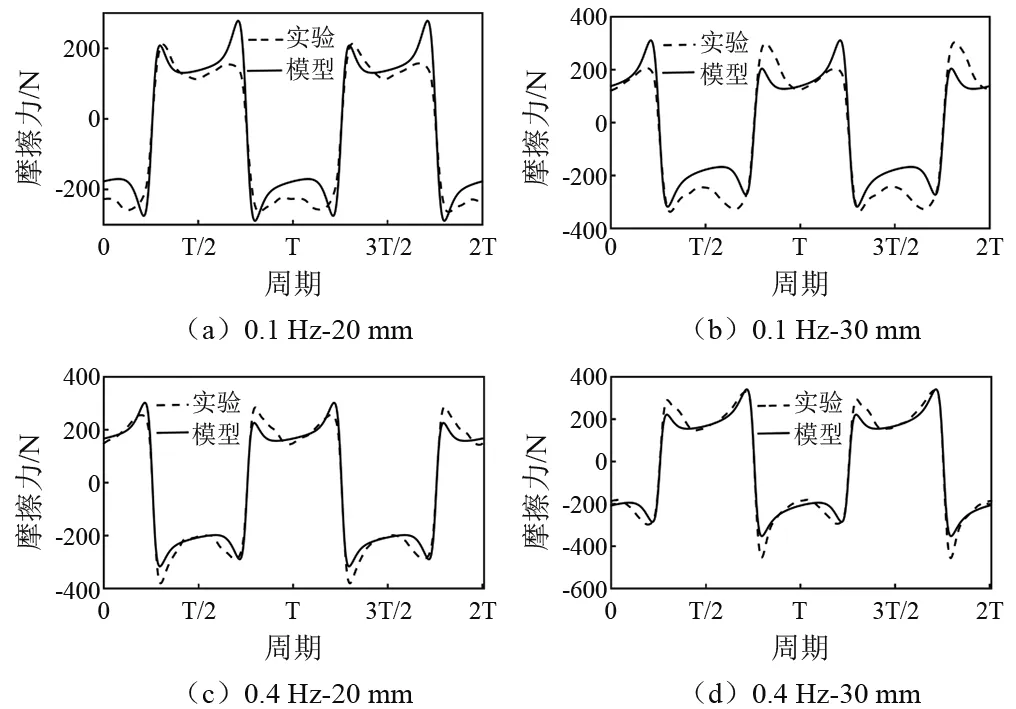

图12为四组不同激励信号(最大峰值速度为75.36 mm/s)下减震器摩擦力的仿真和实验数据的对比。由此不难看出,所提出与建立的摩擦力模型可以较准确的描述该集成油气减震器的摩擦特性。

图12 摩擦力模型与实验数据对比图Fig.12 Comparison of the established friction model and experimental data

将气腔内的气体视为理想气体,满足气体多方过程,式(1)可表达为

(6)

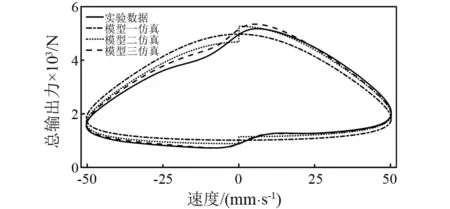

图13为基于三类不同摩擦力模型的式(3)仿真结果与实验数据对比图。

图13 集成式油气减震器总输出力-速度关系模型与 实验数据对比图(0.2 Hz-40 mm)Fig.13 Comparison of different output force model and experimental data(0.2 Hz-40 mm)

从图13可观测到:①忽略摩擦力(模型一)的减震器模型的总输出力明显小于实验数据输出力值;②使用了库伦摩擦模型(模型二)的减震器模型的输出力接近于实验数据输出力值,但是在换向位置时出现了力阶跃现象,同时没有考虑换向时静摩擦与库伦摩擦转换时的差值,导致换向时的输出力明显小于实验数据输出力值;③本文提出的摩擦模型(模型三)的减震器模型输出力曲线基本与实验数据贴合。由此可见,简单的摩擦力模型不能准确的描述该类集成式油气减震器的摩擦力特性,本文所提出与建立的摩擦力模型能够准确地描述测试样件所体现的具有回滞效应的连续/非阶跃的摩擦力换向。

4.2 动力学模型准确性验证与分析

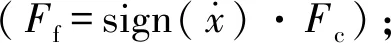

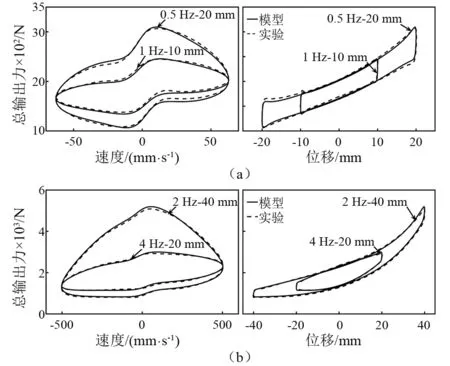

选取两组低速与高速激励信号下的实验数据与模型(式(5))仿真数据进行对比并验证模型的准确性,峰值速度分别62.8 mm/s和502.4 mm/s。图14为的输出力-速度与输出力-位移关系曲线的对比结果图。

图14 总输出力-速度/位移关系模型与实验数据对比图Fig.14 Comparison of output force model and experimental data

从图14中可以看出,在不同频率和幅值的激励条件下,模型仿真数据与实验数据都能贴合,尤其在输出力-速度关系曲线中可以看出在速度换向过程中(此时摩擦力方向发生改变),模型可以很好得描述输出力的变化趋势;在图中所列出的四种不同激励条件下,一个周期内模型仿真与实验数据输出力均方根误差与输出力变化范围比值最大值为2.5%。从图14中还可以看出,随着激励幅值的增大,模型仿真数据与实验数据之间的最大误差逐渐增大。在几组数据对比中,一个周期内的最大误差出现在2 Hz-40 mm这组数据中,且最大误差出现在最大输出力附近,最大误差达3.5%,这是由于在建模过程中忽略了油液压缩性的影响,在系统压力较大(对应于大位移工况)的情况下,导致模型仿真数据大于实验数据。

综上所述所建立的摩擦力及动力学模型适用于描述该类集成式油气减震器的摩擦特性和输出力特性。

5 结 论

本文主要针对一类气室内置于活塞杆内的集成式油气减震器进行摩擦力特性的实验建模。针对这类油气减震器,由于摩擦力直接影响了压力分配,流量分配,从而对减震器的刚度特性产生较大影响。更为重要的是,在这类减震支柱联通工作模式中,摩擦力将直接影响两个减震器间的压力分配,进而影响流量分配。因此,对摩擦力以及动力学特性的准确建模是这类减震支柱及其联通工作模式动力学特性研究的关键点。由于油气密封需求,该类油气减震器的摩擦力显现了较为复杂的性质。通过大量实验数据分析,不难得到:

(1) 简单的摩擦力模型不能满足描述该类油气减震器的摩擦力特性需求。

(2) 由于密封需求,该类油气减震器的摩擦力特性涵盖库伦摩擦、黏性摩擦、Stribeck效应以及迟滞等复杂现象。

(3) 本文所提出并建立的基于双曲正切回滞模型和纯干表面的双曲正切摩擦模型的组合摩擦力模型能够准确的描述该类油气减震器的摩擦力特性。

(4) 本文所基于实验样品所建立的动力学模型,能够较为准确的描述该样件的动力学特性。

通过大量的实验数据分析,我们同时也发现,该类型油气减震器的动力学特性对工作温度较为敏感,这主要是由于工作温度对气体多方系数的影响。因此下一步的工作,将侧重于研究工作(环境)温度对该类型油气减震器的动力学特性的影响。