焙烧除硒-火试金法测定银硒渣中金、银含量

2019-10-30吕广颖武守忠李先和

吕广颖 武守忠 万 双 李先和

(阳谷祥光铜业有限公司,山东 聊城 252327)

前言

银硒渣是铜阳极泥经火法工艺处理得到的中间产物[1]。铜阳极泥常压和高压氧化浸出脱铜、镍和部分碲,浸出液用铜置换出银、硒和碲,得到银硒渣和碲化铜渣[2]。

银硒渣的主要成分为Se(为质量百分数45%~95%),并含Au、Ag、Cu、Te等有价元素。准确测定银硒渣中的金银含量对公司经营核算中的金属平衡有重要意义。目前,银硒渣中金银含量没有标准的测定方法。一般可以参考直接火试金法[3]、湿-干法联用[4]等方法测定。但是在火试金法中硒的含量对金、银的损失有明显的影响,金和银的回收率随样品中硒含量的升高而降低,硒的含量达到或超过50%时,甚至不能形成合粒[5]。湿-干法联用[4]需用湿法处理样品后,再用火试金法测定金、银含量,但该方法流程长、耗时多。本文采用焙烧除硒火试金法测定银硒渣中金、银含量[6],避免了硒对火试金过程的影响,而且适用范围宽、简单快速、准确度高、精密度好。将银硒渣焙烧除硒后,剩余残渣成分与铜阳极泥类似[7],用火试金法测得的金、银含量,结果稳定可靠。

1 实验部分

1.1 仪器与试剂

SX3-150-15型试金炉(最高加热温度1 350 ℃),SC-15-12型灰吹炉(最高加热温度1 200 ℃),黏土坩埚,镁砂灰皿,分析天平(感量0.001 g),超微量天平(感量0.000 1 mg)。

氧化铅(粉状,主含量大于99.9%,金银杂质低且分布均匀,ωAu<0.001 g/t;ωAg<0.1 g/t);碳酸钠(工业纯,粉状);二氧化硅(分析纯,粉状);硼砂(工业纯,粉状);面粉(粉状);硝酸(优级纯,不含氯根);乙酸(分析纯);覆盖剂(碳酸钠与硼砂体积比2∶1)。

1.2 实验方法

1.2.1 焙烧除硒

称取2.0 g(精确至0.001 g)试样于预先加入7.5 g二氧化硅的试金坩埚中,随同做空白实验,搅拌均匀,放入试金炉内,从室温升至750 ℃并保温灼烧30 min。然后取出冷至室温。

1.2.2 配料

向冷却后的试金坩埚内加入20 g碳酸钠、10 g硼砂、加入3.2 g淀粉,80 g氧化铅搅拌均匀,覆盖约10 mm厚的覆盖剂。

1.2.3 熔融

将盛有样品及试剂的坩埚置于900 ℃的试金电炉中,关闭炉门。在50 min内升温至1 100 ℃,保温10 min后出炉。将坩埚在铁板上轻轻敲击两三下,将熔融物倒入已预热且涂了油的铸铁模中。冷却后将铅扣与熔渣分离,将铅扣锤成立方体,称重(保持铅扣30~45 g)。保留熔渣。

1.2.4 灰吹

将铅扣放入已在900 ℃试金炉中预热20 min的灰皿中,关闭炉门2~3 min,待熔融铅表面黑色膜退去后,半开炉门,控温在880 ℃进行灰吹,当合粒出现闪光点,灰吹结束,把灰皿移至炉门口,放置1 min,取出冷却,用镊子取出合粒置于30 mL瓷埚中,保留灰皿。

1.2.5 洗合粒及称重

向盛有合粒的瓷埚中加入20 mL冰乙酸(1+3),置于小电炉上煮沸约5 min,至合粒表面无残渣。用蒸馏水洗涤干净并烘干,冷至室温,称重(精确至0.00 1 mg)。

1.2.6 分金

将合粒置于平整的钢砧上锤成薄片,然后放回原瓷坩埚中。加入15~20 mL热的硝酸(1+7),置于低温电热板上,保持近沸,直至反应停止,继续加热5~10 min。将坩埚中剩余的液体小心倾倒出,加入15~20 mL热的硝酸(1+1)于电热板上加热近沸,并保持30 min左右,使银完全溶解,金粒变黄。倾出溶液,用水洗涤坩埚及金粒3~5次,低温烘干,然后将盛有金粒的瓷坩埚置于高温电炉上退火5 min,取下,冷至室温后称量金粒的质量(精确至0.000 1 mg)。重量法测定金的含量,差减法测定银的含量。

2 结果与讨论

2.1 硒对火试金的影响

为了考察硒对火试金影响的大小,选取不同硒含量的银硒渣样品1#~4#,进行直接火试金法和焙烧除硒火试金法实验,结果见表1。由表1可知,硒对金银含量测定的影响十分明显,硒含量越高,测定过程中金银的损失率越大。

2. 2焙烧条件

称取2.000 g 5#银硒渣样品(Se含量80.60%;Au含量798 g/t;Ag含量23 100 g/t)于试金坩埚中,置于试金炉内焙烧,焙烧时间、温度及结果见表2。

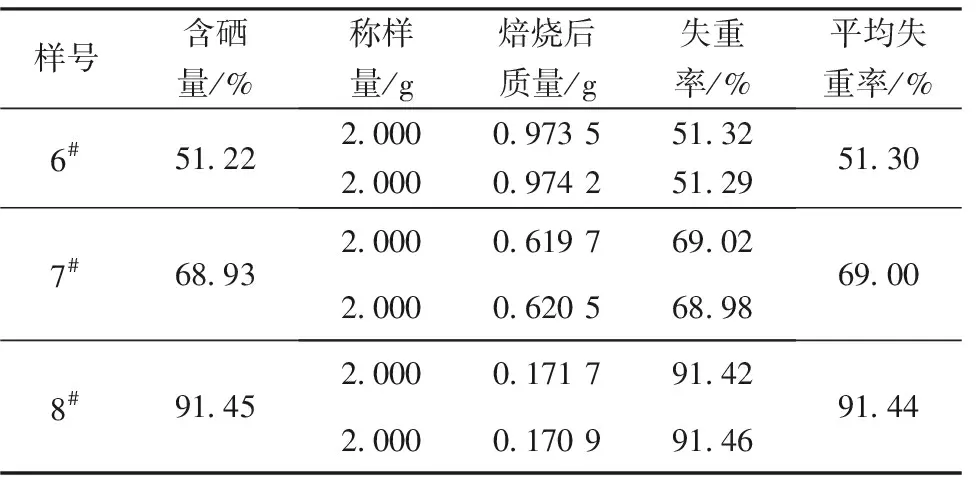

由表2可知,焙烧温度为750 ℃,焙烧时间为30 min时,银硒渣中的硒几乎完全除去,火试金结果与已知含量相符合。同时选取了不同硒含量的银硒渣样品在该条件下进行焙烧实验,样品中的硒几乎完全除去,结果见表3。在实际实验过程中,焙烧后的坩埚内壁上都残留了一层黑色的灰迹,不能用毛刷刷下,造成了测定过程中金、银的损失。为了减少金、银损失,在测定银硒渣中金、银含量时,将银硒渣样品称于预先铺有二氧化硅的试金坩埚中,并搅拌均匀后焙烧。这样试样不仅没有损失,还易于研磨成粉状,有利于配料时样品的充分混匀及金、银的富集。

表1 直接火试金法和焙烧除硒火试金法对比实验

表2 焙烧结果

表3 不同硒含量的银硒渣样品焙烧结果

2.3 称样量的选择

银硒渣中含有一定量的碲,含量一般在0.03%~9.86%。碲对金、银有很强的亲和力,在熔炼及灰吹过程中对金、银造成很大的损失。碲易进入铅扣中,灰吹时不宜氧化,量多时不易吹净[8]。当实验称取2 g试样时,碲的含量在0.2 g以下,在熔炼和灰吹过程中对金、银的损失没有明显的影响。当碲量过多时,灰吹后金银合粒中会残留碲,同时碲又使银在灰皿中的损失增大,对银的结果影响很复杂。为避免碲对试金的影响,控制样品中的碲含量在0.2 g以内,这样称样量一般在2.000 g左右。

2.4 配料

要根据试样的性质确定试金配料方法,根据样品要求的硅酸度范围,计算各种试剂的加入量。银硒渣经焙烧除硒后,剩余的残渣与铜阳极泥相似,不含过量影响试金的杂质,熔渣的硅酸度要求为1,可按铜阳极泥的标准来进行配料。加入20 g碳酸钠、10 g硼砂、7.5 g二氧化硅、3.2 g淀粉、80 g氧化铅搅拌均匀后覆盖约10 mm厚的混合覆盖剂。得到的熔渣易碎,铅扣表面光滑干净。

2.5 加标回收实验

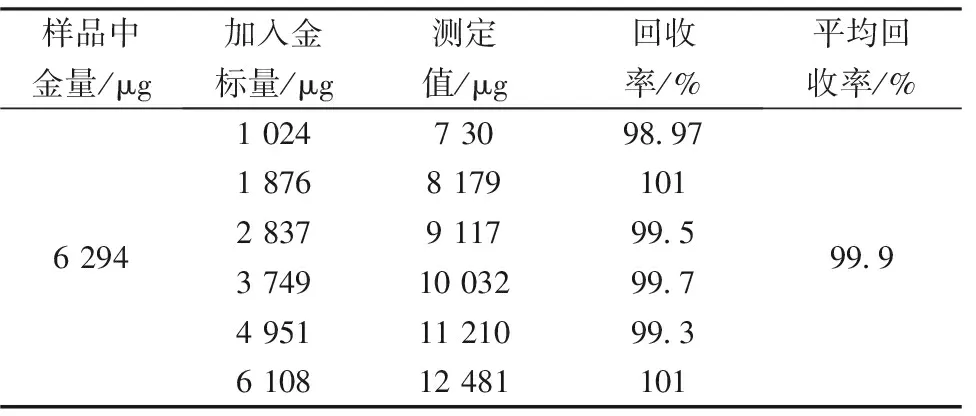

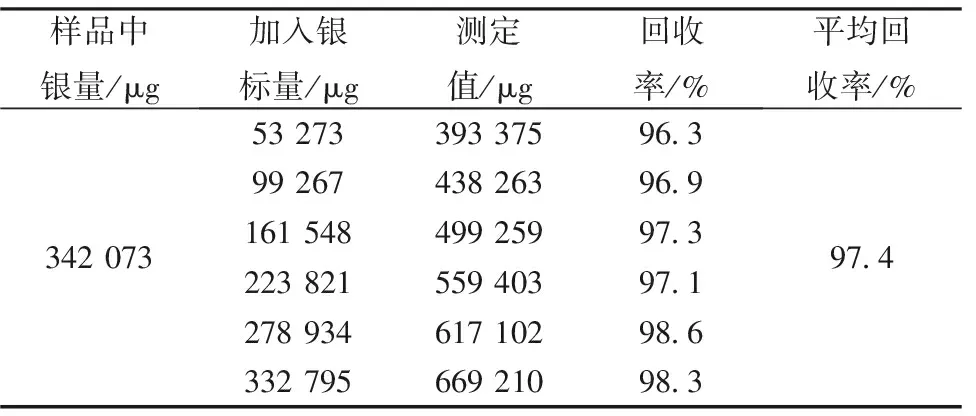

通过对7#银硒渣样品进行加标回收实验来考察方法的准确度和精密度,结果见表4、5。

从表4、5可知,实验中金的加标回收率在98.9%~101%,银的加标回收率在96.3%~98.6%,测定结果稳定、可靠。

2.6 精密度实验

选取3个不同金、银含量的银硒渣样品8#、9#、10#,按照实验方法进行精密度实验,结果见表6。

由表6可知,样品分析相对标准偏差(RSD)较小,金的相对标准偏差在1.3%~2.5%,银的相对标准偏差在0.66%~1.1%。

表4 金加标回收结果

3 结论

焙烧除硒后用火试金法测定银硒渣中金、银含量,该方法准确、可靠,金、银回收率高,相对标准偏差小。比直接火试金法结果准确,比湿-干法联用方法节约人力物力,方法值得推广使用。

表5 银加标回收结果

表6 精密度实验结果