基于RFID航天测控系统装备管理平台的研究

2019-10-30赵文颖卢尚明祝玉东

赵文颖,卢尚明,岳 建,祝玉东,王 伟

(中国人民解放军63778部队,黑龙江 佳木斯154002)

0 引言

RFID技术是21世纪最具发展潜力的十大技术之一[1],涵盖了无线通信技术、天线技术、信息安全技术和标准体系等[2],具有很大的市场价值。随着该技术的不断发展,目前在图书管理[3]、车辆管理[4]、库存管理[5]和食品安全管理等领域得到了广泛应用[6],并逐渐被应用于航空领域,但在航天领域还有很大的开发空间。航天测控系统装备管理目前主要针对备品备件进行管理,且多采用条形码方式,导致在管理过程中对装备历史使用情况信息缺少管理手段,对目标距离、读取数量及环境适应性等存在限制。基于上述考虑,本文提出了将RFID技术应用于航天测控装备管理,既实现了RFID技术在航天领域中的应用,又在装备管理过程中增加器件历史使用情况管理,对航天测控系统装备管理具有重要意义。

1 RFID技术原理

1.1 RFID技术简介

RFID技术主要通过无线电信号实现对目标的非接触式识别[7],主要由电子标签、读写器及计算机网络系统组成。电子标签贴于被识别物体上,存有信息数据,每个标签都有唯一的识别码便于目标的识别[8];读写器主要包括射频模块、控制模块以及天线等,利用无线技术实现对标签信息的读取和写入[9];计算机网络系统主要对数据进行交换和管理。RFID根据频段可分为低频(125~134 kHz)、高频(13.56 MHz)和超高频(860~960 MHz),不同频率下读写距离不同,其中超高频段读写距离较远,传输数据量较大[10]。

1.2 RFID技术特点

RFID技术与传统的IC 卡、条形码等技术相比,具有以下特点:① 非接触识别,采用RFID技术可以实现目标的非接触式识别,读写器无需与标签接触就可对信息进行读取与写入;② 安全性高,每个电子标签都有唯一的ID号,可通过ID号加密等方式确保标签信息的安全性;③ 适应性强,传统的条形码多为纸质,易受环境影响,RFID标签通过芯片进行信息存储,拥有良好的防磨损、防腐蚀、防水及防磁等特点;④ 作用距离远,可实现对几十米外电子标签的信息读写,能满足不同领域对读写距离的要求;⑤ 读写效率高,与传统条形码每次只能对一个目标信息进行采集相比,可同时对作用范围内的多个电子标签进行快速读取识别;⑥ 存储容量大,与传统条形码存储容量仅数kByte相比,RFID电子标签采用芯片进行信息存储,存储容量可达数MByte[11-12]。

2 航天测控系统装备管理现状

航天测控系统在装备管理方面采用传统方式,耗费人力、时间,且信息不全面,造成装备使用、维护无据可依,使用寿命及年限无处可查等问题。目前航天装备管理现状具体如下:

① 现阶段主要采用人工登记或条形码技术实现备件管理。采用人工登记的方式耗费人力、时间,且管理过程中会出现过程管控不严格的问题;采用条形码技术虽然能够通过识别条形码将备件使用情况、数量、存放位置进行统一登记与管理,但是条形码扫描对距离、接触方式要求受限、扫描仪位置固定,对于标校塔等远距离设备无法实现装备信息的读取;利用条形码技术每次只能对一个目标的信息进行采集,耗时、费力、效率较低。② 航天测控系统装备管理多数停留在备品备件的管理,而测控装备因环境、寿命等原因,装备问题的发生有时是有规律可循的,但是只对备品备件实施管理未能很好地对装备运行周期、故障器件故障率等问题进行记录,在出现装备问题时不能很好地利用以往经验快速排查解决。因此,在对装备进行管理时,不仅对备品备件情况进行管理,也要对装备自进站安装使用情况进行全过程管理,用于装备状态性能评估等。③ 测控系统组成结构复杂,内部装备、器件种类繁多,在装备管理时通常只对常用、易损的装备器件进行管理,缺乏装备管理的全面性,且装备管理过程中缺少系统的分类,不利于装备的快速查询[13-14]。

3 基于RFID的航天测控系统装备管理平台

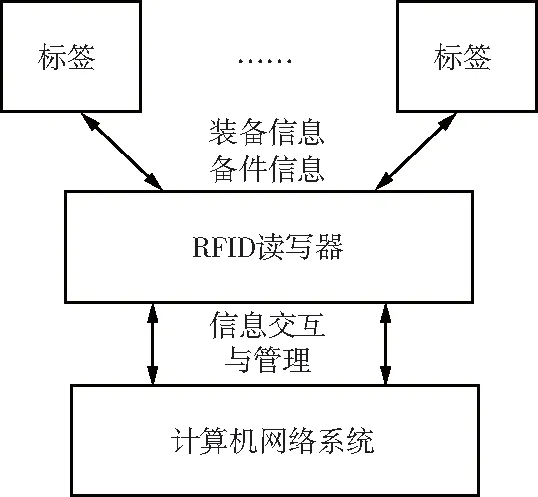

基于RFID的航天测控系统装备管理平台通过RFID技术采集装备的使用信息、备品备件信息,并利用RFID技术对信息进行统一采集、集中管理、实时更新,系统框图如图1所示。通过RFID读写器读取装备对应标签,获取关于该装备的各类信息,同时可以利用RFID读写器实现后台信息的写入[15]。

图1 基于RFID的航天测控系统装备管理系统框图

3.1 基于RFID的航天测控系统装备管理平台的研究

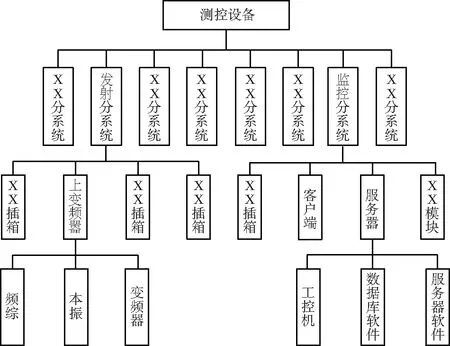

测控系统通常由发射分系统、监控分系统等组成[16],每个分系统由各自的插箱、工控机等设备构成,如发射分系统包含上变频器等,监控分系统包含服务器、客户端等;插箱内包含相应的模块、板卡等。航天测控系统装备组成如图2所示。航天测控装备管理主要针对各分系统各器件进行装备使用情况管理及备品备件管理。

图2 航天测控系统装备组成

3.1.1 测控装备使用情况管理

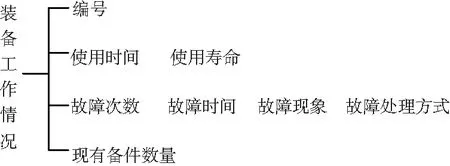

主要对每个分系统在用具体插箱的相应器件进行管理,层次结构依据航天测控系统装备组成将器件进行单元划分,明确器件所属插箱及分系统,便于查询和管理。在管理过程中对其日常工作及使用情况进行集中管理,通常各器件装备使用情况的信息可分为装备编号(便于集中管理)、使用时间(何时安装使用)、使用寿命(可工作年限)、故障次数(自使用起出现几次故障)、故障时间(每次故障发生及恢复时间)、故障现象(出现故障简单现象描述)、故障处理方式(维修还是更换器件)及现有备件数量(是否有备件及备件个数)等,实现对装备器件全流程管理,同时在需要了解装备信息时能够快速、全面地进行查询。装备工作情况信息如图3所示。

通过在用装备使用情况记录信息可以对同类别装备器件进行隐患分析,当发现相应器件出现故障隐患较高或到达使用周期时,可提前对器件进行维护或更换,降低隐患风险。

图3 装备工作情况信息

3.1.2 备品备件管理

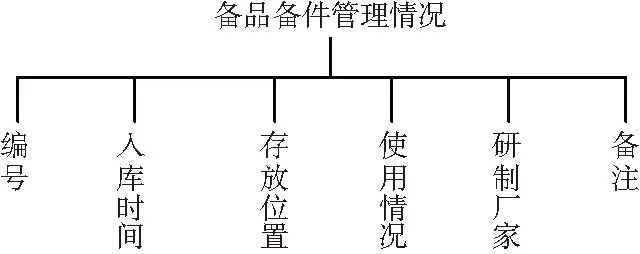

需要做到精细、精确、全面,对于备件数量、存放位置、使用情况、研制厂家、生产时间及是否停产等信息进行详细登记,便于备件快速查找、更换。当备件不充足时,根据相关信息联系厂家进行生产或维修,保证装备在需要时能够立即提供。因设备涉及的元器件种类多、型号复杂、数量不一,要保障所有器件与实际相符,避免因过量备件造成经济的浪费,因此需根据装备工作的现实情况,进行分类储备,例如对于易出现故障的器件要多进行储备,对于到达使用周期的器件要提前对其备份情况进行梳理及补充,对于相对稳定的器件在储备数量上可以适当控制。备品备件信息如图4所示。

图4 备品备件信息

3.2 基于RFID装备信息读写实现

利用RFID进行信息采集、管理的过程中,从读写速度、距离和标签运行方式(有源、无源)等方面分析,提出采用超高频作为RFID工作频段,具有读写速度快、距离远、支持多种运行方式的优点。ISO/IEC 18000-6标准主要用于超高频段,规定了读写器、电子标签的命令机制、物理接口等。本文将采用基于ISO 18000-6C标准的超高频RFID读写器对电子标签进行信息读取与写入,前向链路通信采用脉冲宽度(PIE)编码和双边带幅移键控(DSB-ASK)调制,反向链路通信采用双相间隔码(FM0)编码、反向散射调制,为防止信号传输过程中发生畸变采用循环冗余(CRC)校验进行判断和纠错。当有多个标签同时在读写器作用范围时,为防止多标签间发生碰撞可采用时分多路法(TDMA)进行读写器与标签的通信。

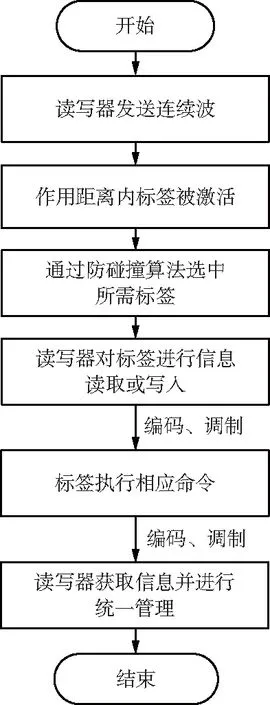

基于RFID装备信息读取与写入实现流程如图5所示。读写器通过自身天线向周围发送连续波,当含有装备信息的电子标签处于其作用范围内时,标签通过耦合获取能量被激活(否则处于休眠状态),处于就绪状态;读写器通过防碰撞方法选中目标装备对应的电子标签;读写器将读取、写入等命令通过编码调制后由天线发送出去;电子标签响应应答后执行相应操作,并将信息按处理后返给读写器,最终送往计算机网络进行相关处理。至此,可实现读写器对装备工作、备件管理情况等信息的查询与修改。

效能分析:本平台采用基于ISO 18000-6C标准工作在915 MHz的RFID读写器,电子标签为工作在860~960 MHz的无源电子标签,可同时对不少于10个的电子标签进行读取,且在1.5 m内反复读取100次,成功率为100%。将该类型RFID读写器、电子标签用于航天测控系统装备管理平台中,能够实现装备信息的管理。

图5 RFID装备信息读取与写入流程

4 结束语

针对航天测控系统装备管理进行研究,提出了基于RFID技术的装备管理平台,阐述了在装备管理过程中对哪些关键信息进行管理,便于后续为状态研判、故障分析等提供保障。采用RFID技术在测控系统装备管理中可以实现作用距离内同时对多个装备器件信息的识别,通过手持读写器可对标校塔、天线等其他部位的装备器件进行管理,并且能够实时查询、读取、写入装备信息,电子标签信息存储量大、安全性高、环境适应性强、使用寿命长。采用基于RFID的航天测控系统装备管理平台,对测控装备全流程管理有重要作用。