潜艇高压气阀柱气体分配规律数值仿真

2019-10-30张建华黄海峰

胡 坤, 张建华, 黄海峰

(海军潜艇学院, 山东 青岛 266199)

当潜艇在水下航行过程中出现大纵倾及舱室破损等紧急情况时,如果只靠车、舵已无法控制险情,为保证潜艇安全,必须及时、准确地向主压载水舱释放高压气,排出水舱内的压载水,以迅速提供足够的正浮力,挽回潜艇的深度和纵倾。[1]

在潜艇应急吹除过程中,高压气阀柱是高压气从气瓶流向水舱全过程中途经的第一个部件,对高压气起着汇聚和再分配的重要作用。因此,在对吹除过程进行理论研究时应先建立相应的数学模型。然而,由于阀柱内的流场形态过于复杂,为便于研究,目前,国内的研究学者[2-4]在对高压气应急吹除主压载水舱过程进行数学建模时,均将其忽略,这样的简化处理方法是否合理尚有待考证。另外,对于阀柱内部的流场形态如何、其存在对吹除速率产生什么影响以及在不同吹除组合方式下其内部流场形态会有何不同等问题的研究目前也处于空白。因此,采用计算流体动力学(Compwtational Fluid Dynamics, CFD)数值模拟的方法,对简化的阀柱模型进行仿真分析,旨在摸清阀柱内部的流场形态及其变化规律,为建立完整的高压气吹除主压载水舱理论数学模型提供依据。

1 高压气吹除主压载水舱基本原理

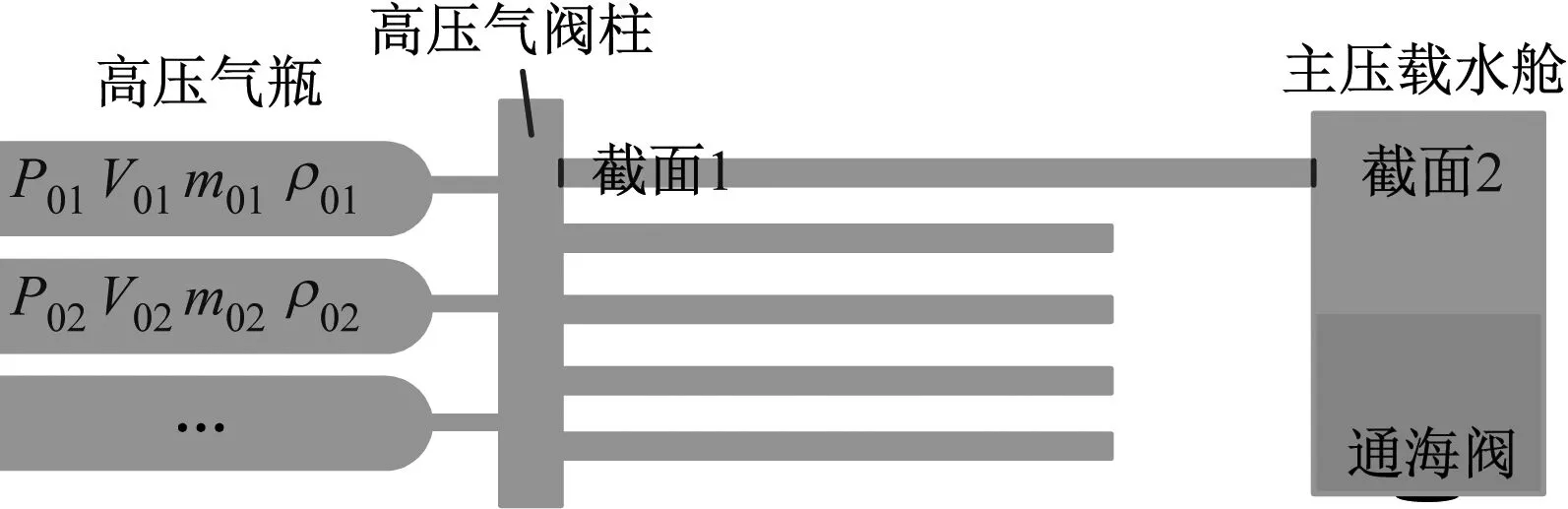

潜艇高压气吹除主压载水舱基本原理示意见图1。高压气从气瓶释放之后,首先汇集至高压气站,然后再由高压气站的高压气阀柱对高气压进行再分配,最终进入需要吹除的主压载水舱中并将水舱中的海水通过通海阀吹除至舷外。高压气应急吹除主压载水舱时,可选择采用多组气瓶同时向1个水舱供气,也可采用1组气瓶同时向多个水舱供气,或是多组气瓶同时向多个水舱供气,这一重要功能实现的关键部件就是高压气阀柱。

图1 高压气吹除主压载水舱示意

2 控制方程与湍流模型

由于高压气瓶内的气体压力远大于主压载水舱处的背压,气体将以射流的形式自进气管路进入阀柱并迅速扩散,而可实现k-ε湍流模型能较精确地预测平面和圆形射流扩散作用,且对于旋转流动、流动分离和二次流有很好的表现[5]。因此,数值仿真时采用Realizablek-ε湍流模型来封闭时均化的Navier-Stokes方程。

2.1 连续性方程

(1)

2.2 动量方程

(2)

2.3 能量方程

(3)

式(3)中:cp为比热容;k为流体的导热系数;ST为黏性耗散项;T为温度。

2.4 湍流模型

Realizablek-ε模型的湍动能k与耗散率ε的输运方程[6-7]为

(4)

(5)

式(4)~式(5)中:σk=1.0;σε=1.2;C2=1.9;Cμ=0.09;μt、Gk、Gb、YM等参数的意义及其表达式与标准模型相同,具体见文献[6]。

3 数值仿真方法

3.1 试验方案与模型建立

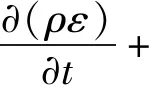

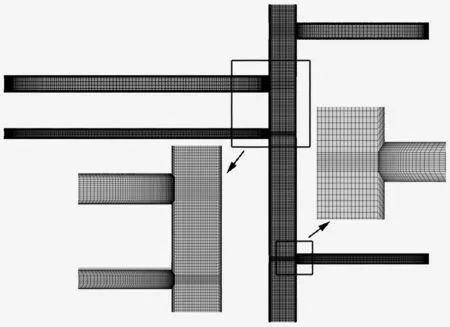

为研究阀柱内部压力与气瓶组压力之间的关系和选择不同的水舱进行吹除时阀柱内部流场形态间的差异,同时考虑到网格划分与运算时间等方面的数值计算成本,建立包含有2个入口和2个出口的简化系统物理模型,见图2。其中:气体入口管路直径、出口管路直径和阀柱的内径分别为21 mm、34 mm和52 mm;入口管路长度和出口管路长度均有250 mm和500 mm两种规格。

图2 高压气阀柱简化几何模型

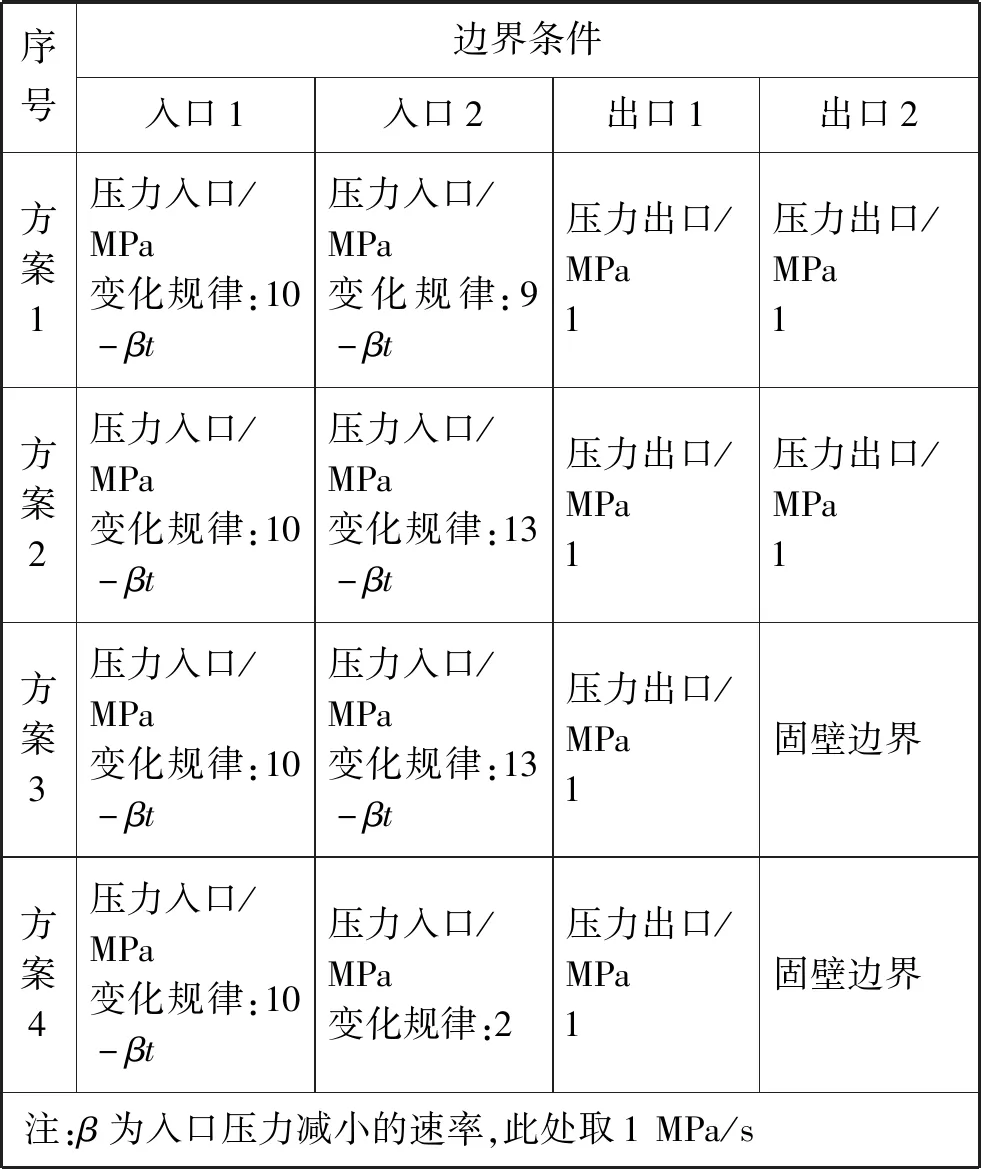

为便于比较,制订4组试验方案,具体见表1。

表1 阀柱内流场数值模拟试验方案

通过对比方案1与方案2的数值模拟结果可研究气瓶组的压力大小对阀柱内流场分布的影响;通过对比方案2与方案3的数值模拟结果可研究气瓶组的数量对阀柱内流场分布的影响;通过对比方案3与方案4的数值模拟结果可研究气瓶组压力相差悬殊但均大于出口背压时的气体流动规律。

3.2 网格划分

为获得较高的计算效率和计算精度,采用六面体结构网格单元对计算域进行结构化网格划分;为能更好地捕捉流场信息,对管路与阀柱相贯处流动较剧烈的区域进行网格加密;为有效模拟近壁面处的流动,边界层区域内合理布置网格并选择合适的网格尺度;为减少计算工作量,加快计算速度,仅对计算域的1/2进行网格划分,见图3。

图3 阀柱内流场结构化网格

3.3 边界条件与数值方法

1) 入口1、入口2、出口1和出口2:根据不同的试验方案,具体边界类型设置如表1所示,其中:入口1与入口2压力随时间的变化采用用户定义函数(User Defined Function,UDF)技术来实现。

2) 对称面:设置为对称边界条件,该面上所有流动变量的通量为零。

3) 其他面:除入口、出口和对称面之外的其它面均设为无滑移固壁边界条件。

采用有限体积法对控制方程进行离散,采用SIMPLE方法计算压力-速度关联方程,可实现k-ε两方程湍流模型封闭控制方程组,压力项采用标准格式进行离散,其他项均采用二阶迎风格式进行离散。

4 计算结果与分析

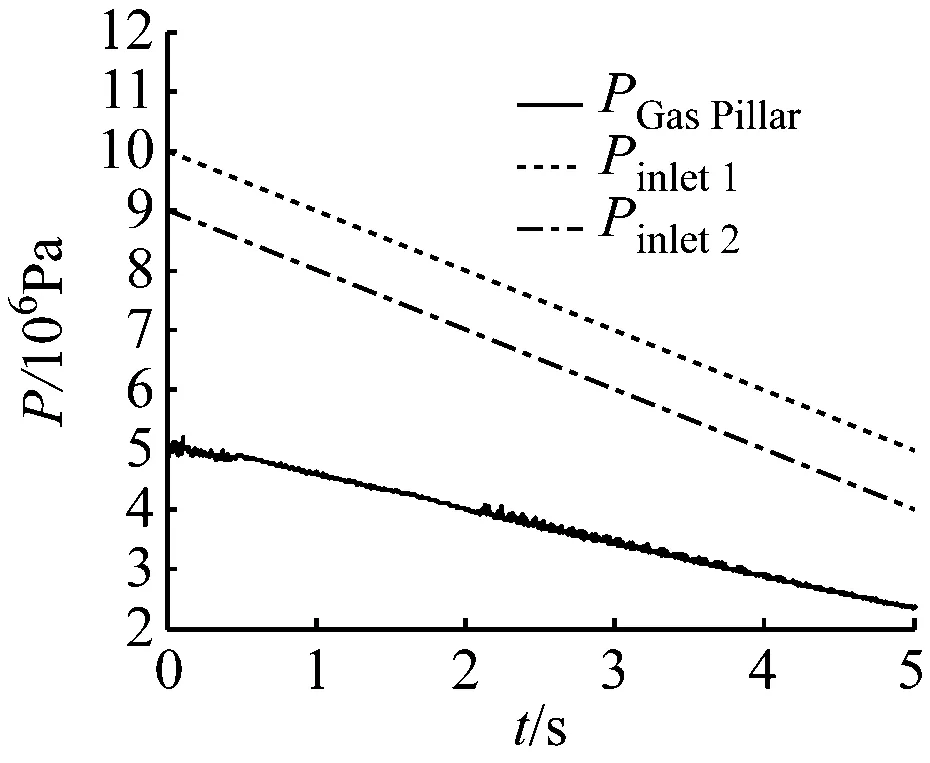

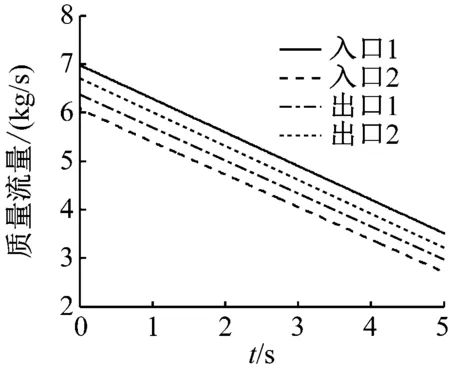

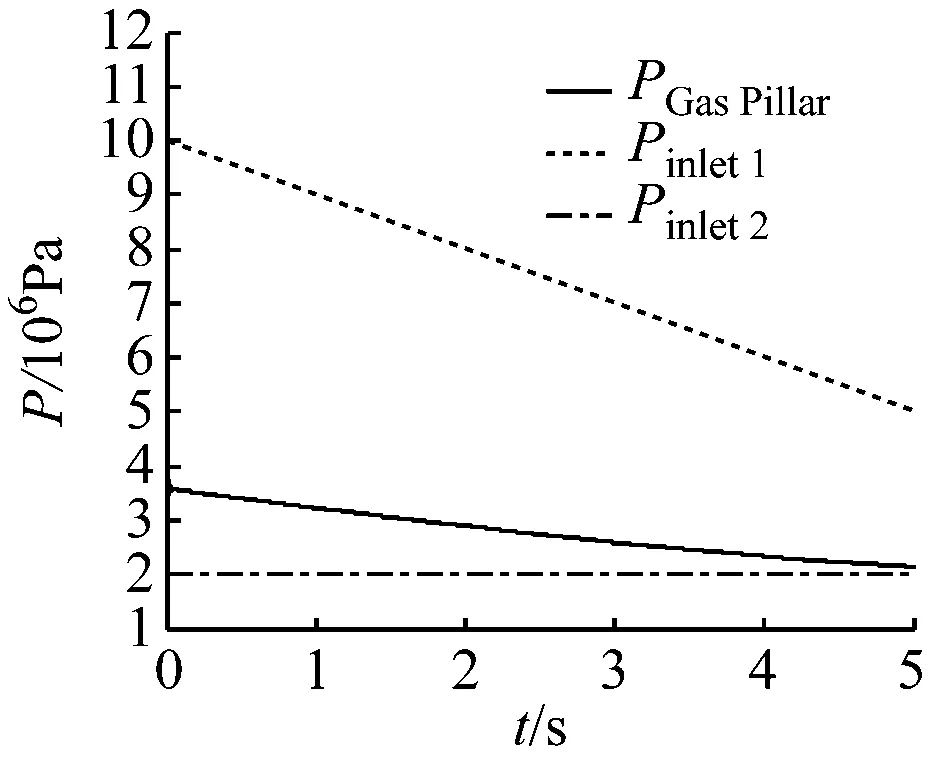

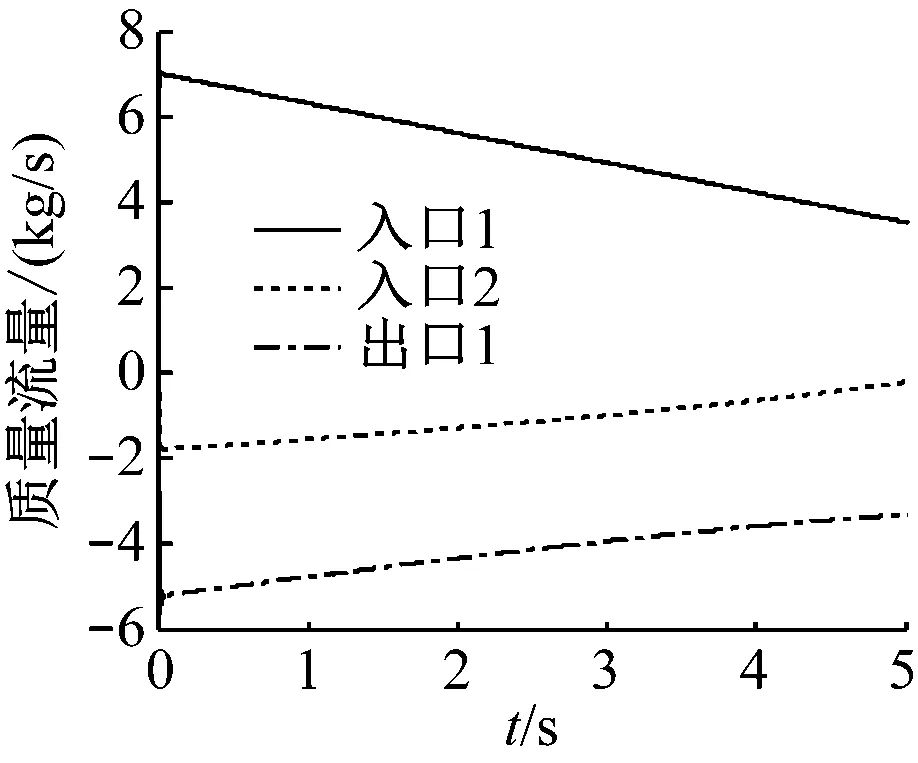

高压气进气管路进入阀柱,被阀柱内壁阻挡后再发生旋转,并与其他进气管路的气体发生混合,这导致阀柱内的气体流场形态要比在管道内复杂得多,因为在一定的主流速度和几何边界条件下,阀柱内的高压气会产生二次流,这也是除几何尺寸、离心力、流动方向等因素之外,高压气阀柱产生压降的一个重要原因。在高压气应急吹除主压载水舱过程中,影响主压载水舱排水速率的2个关键因素为喷入水舱的气体质量流量和通海阀处的排水背压,而根据气体动力学相关理论[8],气体质量流量的大小由阀柱内气体压力与排水背压共同决定。因此,该仿真结果重点关注阀柱内的压力变化规律和各出流支管的气体质量流量变化规律,见图4~图7。

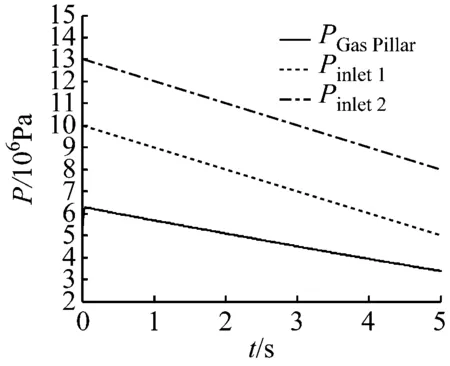

a) 入口总压与阀柱内总压

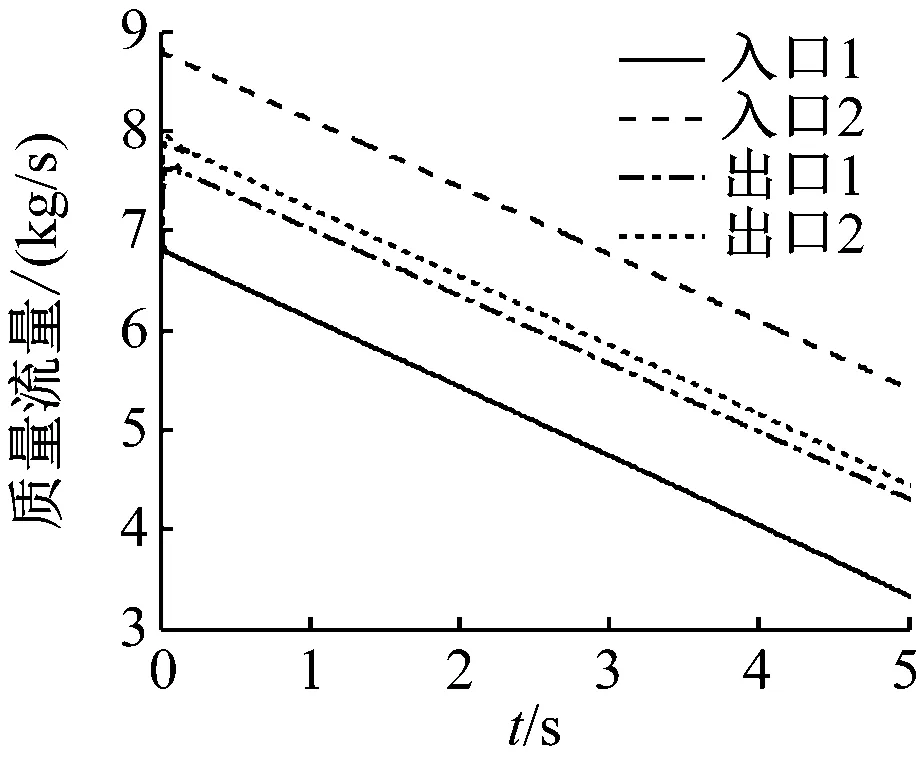

b) 入口与出口质量流量

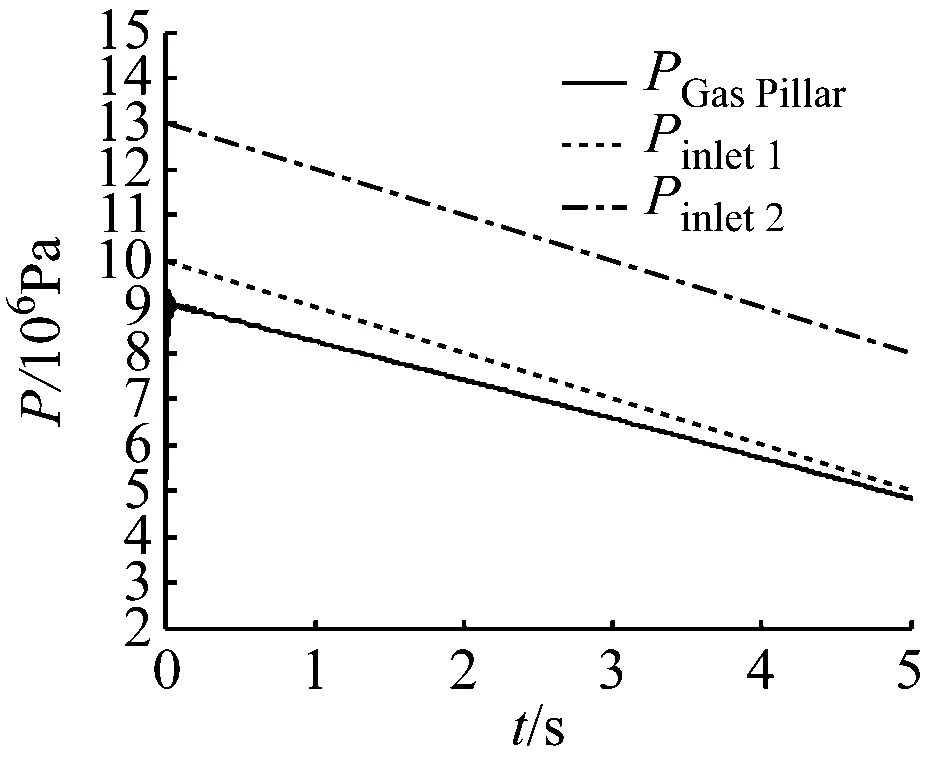

a) 入口总压与阀柱内总压

b) 入口与出口质量流量

a) 入口总压与阀柱内总压

b) 入口与出口质量流量

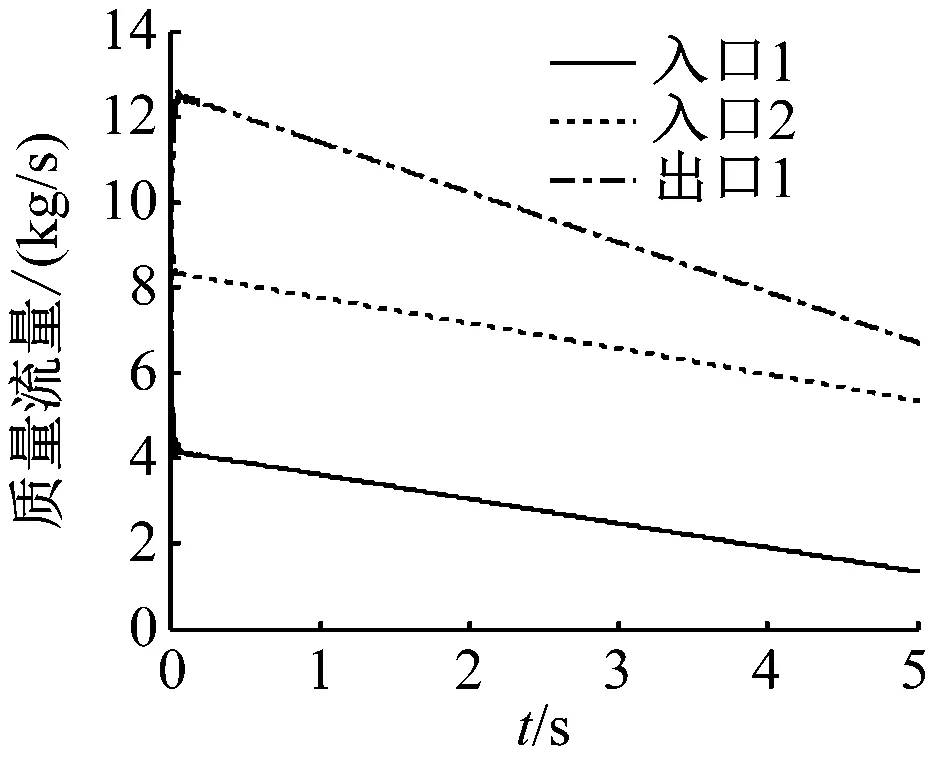

a) 入口总压与阀柱内总压

b) 入口与出口质量流量

由图4~图7可知:阀柱内总压变化规律与入口总压变化规律一致,均呈线性变化,但前者的斜率要小于后者。所有入口的气体质量流量之和等于所有出口的气体质量流量之和,满足质量守恒定律,各试验方案所进行的数值计算具有良好的收敛性(说明:在数值计算时,FLUENT将流入系统的质量流量记为正值,将从系统流出的质量流量记为负值,为便于分析,此处将方案1~方案3中的出口质量流量也记为正值)。

由图4与图5可知:阀柱内气体总压和管路中总的气体质量流量均与入口总压密切相关。当入口总压升高时,阀柱内总压亦随之升高,同时各管路中气体质量流量也相应变大。但对比图4b和5b中入口1的气体质量流量可发现:入口2的压力升高后,入口1的气体质量流量有所减小,这是阀柱内的压力升高导致入口管路1两端的压差变小所致;另外,无论入口压力如何变化,出口管路2始终比出口管路1的气体质量流量大,这是因为出口管路2的长度较管路1短,这表明当潜艇在进行高压气应急吹除时,距离阀柱越近的水舱进气量越多,其排水速率相应也会越大。因此,在实艇进行全部主压载水舱应急吹除时,由于艏部和舯前部的主压载水舱距离高压气阀柱较近,管路较短,从而排水速率会略大于艉部主压载水舱。

由图5a与图6a比较可知:出口数量对阀柱内的压力具有重要影响。在方案2中,出口管路数量为2条,而在方案3中出口管路数量仅为1条,在其他条件均相同的情况下,后者阀柱内总压约为前者的1.5倍。这是因为当出口管路为2条时,在稳定状态下,入口与出口处的质量流量应按照图5b所示的规律进行变化,且流入阀柱的气体质量流量等于流出阀柱的气体质量流量。当关闭1条出口管路时(即方案3),则相当于本该从该管路排出的气体却无法排出,从而在阀柱中被“堆积”起来,导致阀柱内压力升高。阀柱内压力可看做是入口管路的背压,同时也可看做是出口管路的初始总压。根据气体动力学理论,其值变大会导致入口气体质量流量减小(当流动为亚声速流时),而出口气体质量流量增大如图6b所示;根据质量守恒定律,进入与流出阀柱的气体质量流量相等,系统最终会达到一个新的平衡状态,即按照图6所示的规律进行变化。由此可推断出以下结论:若参与供气的气瓶组和压力固定,则被吹除的水舱越多,气瓶组压降就越快;同理,若被吹除的水舱固定,则参与供气的气瓶组越多,阀柱内压力就越高,且越接近于气瓶内压力,进入水舱的气体质量流量也越大,排水速率也越快。因此,当潜艇出现损失浮力等险情时,应尽可能让更多的气瓶参与供气,不建议同时吹除所有水舱,应首选艏部和舯部水舱,这将有利于潜艇形成有利于抗沉的艉倾姿态。

由图6与图7比较可知:当阀柱有多个入口且各入口压力值不同时,则阀柱内的压力可能低于所有入口的压力。但如果各入口压力值相差悬殊,则阀柱内压力也可能出现高于其中1个或多个入口压力的情况,压力值低于阀柱内压力的入口则变成“出口”,气体将通过该截面从系统中流出(如图7b所示)。然而,在实艇高压气吹除主压载水舱过程中不会出现此类现象,因为控制气瓶组参与供气的阀为单向阀,气体只能从气瓶中向阀柱单向流通。由此可知:当高压气应急吹除主压载水舱时,所有与阀柱连通的气瓶组中,只有压力高于阀柱内压力的气瓶组才实际参与供气排水。

5 结束语

通过CFD数值仿真结果可知:潜艇高压气系统在正常工作时,阀柱对于气瓶内的压力变化和主压载水舱的排水速率均具有重要影响,在进行有关理论研究时,不可简单将其忽略。

1) 由于舯艉部的主压载水舱距离高压气阀柱较远,因此,当进行全部主压载水舱吹除时,艏部的主压载水舱排水速率较快,将在一定程度上有助于潜艇产生艉倾。

2) 在相同吹除条件下,被吹除的水舱越多,气瓶组压降将越快。

3) 在相同吹除条件下,参与供气的气瓶组越多,进入水舱的气体质量流量越大,排水速率也越快。

4) 在实际高压气应急使用时,应尽可能让更多的气瓶参与供气,且相比较于同时吹除全部主压载水舱,仅吹除艏部和舯部主压载水舱的效果可能会更好,因其能使得潜艇形成有利于抗沉的艉倾姿态。