浅析气焊的操作工艺(三)

2019-10-30江苏盛行汽车科技发展有限公司戴前玉

江苏盛行汽车科技发展有限公司 壮 强,戴前玉

8 气焊的焊接过程

(1)点燃氧乙炔焰。根据焊件厚度,选择焊炬的型号和焊嘴,拧紧焊嘴,接好氧气管路,调节好氧气瓶的输出压力,然后打开焊炬的调节旋钮进行射吸试验,若射吸试验合格,接上乙炔管,并调节好乙炔压力。射吸试验合格后,还应进行泄漏试验,检查各调节阀和管接头处有无泄漏,若无泄漏,即可进行点火。

点火时,先稍微开启氧气调节阀,接着再开启乙炔调节阀,以免乙炔气燃烧不充分而产生黑烟灰。两种气体在焊炬内混合后,从焊嘴喷出,用点火枪可将混合气点燃。开始点燃时,如果氧气压力过大或乙炔不纯,就会连续发出“叭、叭”的声音或发生不易点燃的现象。

(2)施焊前的准备。在调节氧乙炔焰的过程中,若发现火焰的形状歪斜或发出“吱吱”声时,应用通针将焊嘴内的杂质清除干净,直至火焰正常后才可进行焊接。为保证焊接质量,进行气焊前一般应先用砂纸或钢丝刷将焊丝及焊件接头处的氧化物、铁锈及油污等脏物清除干净。

(3)起焊前,要对起焊点进行预热。预热时,焊嘴的倾角约为80°~90°,并要让氧乙炔焰在起焊处往复移动,以保证焊接处温度均匀升高。如果两个焊件厚度不同,火焰应稍微偏向厚的焊件,只有当起焊处形成白亮而清晰的熔池时,才可进行起焊。

为了使被焊的两块金属母材获得正确的位置,需在待施焊的焊缝上,先焊上若干条间距大致相等、长度很短的焊缝,称为定位焊。定位焊缝不宜过长、过宽、过高,特别是较厚的焊件,还要保证有足够的熔深,不然会造成正式焊缝高低不平、宽窄不一和熔合不良等缺陷。

若在进行定位焊时产生焊接缺陷,应及时铲除或修补。对薄板的直缝焊件,定位焊由中间向两端进行,定位焊长度为5 mm~7mm,间距为50 mm~100 mm。对较厚的焊件,定位焊应由两端向中间进行,定位焊长度为为20 mm~30mm,间距为200 mm~300 mm。

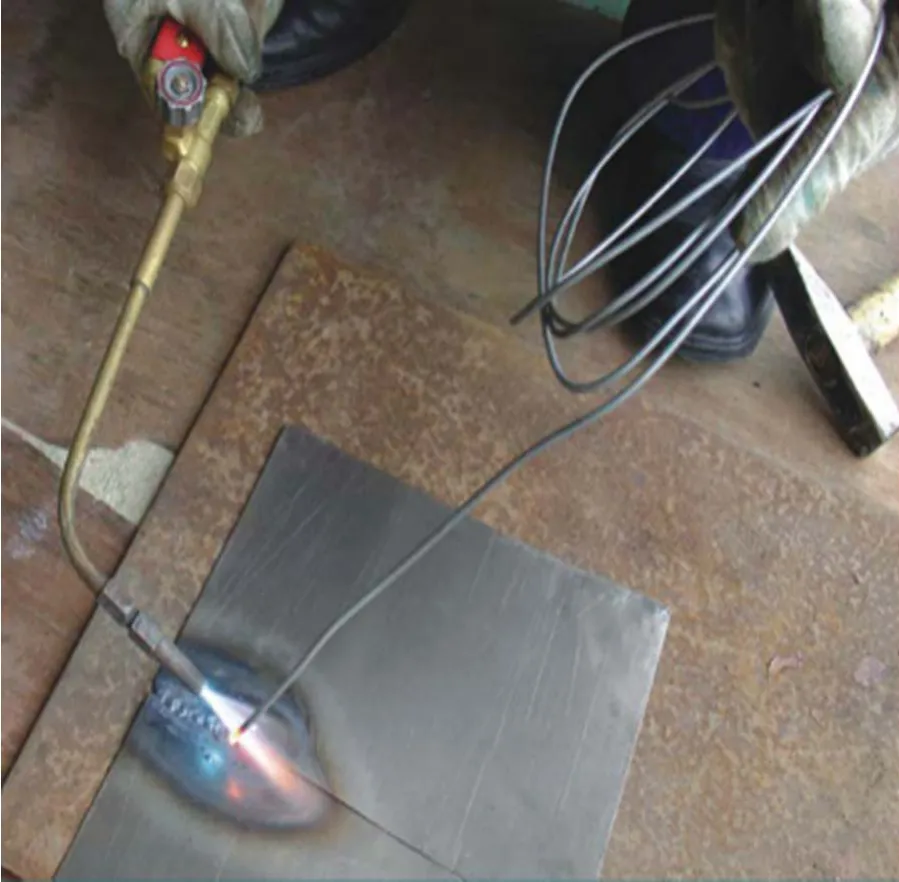

(4)在进行焊接时,一般左手拿焊丝,右手拿焊炬,两手的动作要协调,沿焊缝向左或向右焊接。焊接热源从接头右端向左端移动,并指向待焊部分的操作法称为左焊法(图1),焊嘴轴线的投影应与焊缝重合,与焊缝一般保持30°~50°的夹角。左焊法主要适用于焊接厚度为3 mm以下的薄板和低熔点的金属。

图1 左焊法

焊接热源从接头左端向右端移动并指向已焊部分的操作法称为右焊法(图2),这种焊法适用于焊接厚度较大、熔点较高的焊件。

起焊时,不但要注意熔池的形成情况,还要将焊丝末端置于外焰下进行预热。当熔池形成后,才可将焊丝送入熔池,接着将焊丝迅速提起,同时向前移动氧乙炔焰,以形成新的熔池,待新的熔池形成后,再将被火焰预热的焊丝送入熔池,如此循环,就形成了焊缝。在焊接的过程中,应掌握好焊炬向前移动的速度,使熔池的形状和大小始终保持一致,当焊件厚度不超过1 mm时,可不填充焊丝。

在焊接过程中,要注意焊嘴与工件的夹角,刚开始焊接时,为了较快地加热工件,迅速形成熔池,夹角应大些,一般为80°~90°;正常焊接时,夹角一般为30°~50°;当焊接结束时,夹角应适当减小,以便更好地填满弧坑,避免板件出现焊穿的现象。焊嘴和焊丝应均匀协调的摆动,才能获得优质、美观的焊缝。焊嘴和焊丝的摆动有3个方向:沿焊缝方向向前运动,不断熔化焊件和焊丝而形成焊缝;在垂直于焊缝方向作上下跳动;在焊缝宽度方向作横向摆动(或圆圈运动)。焊嘴和焊丝的摆动方法及幅度,与焊件的厚度、材质、空间位置及焊缝尺寸有关。图3中上面3种适用于厚度较大焊件的焊接和堆焊,最下面一种适用于薄板的焊接。

图2 右焊法

图3 焊嘴和焊丝的摆动方法

(5)焊缝的连接。将后焊的焊缝与先焊的焊缝连接时,应用氧乙炔焰将原熔池周围充分加热,待已凝固的熔池及附近的焊缝金属重新熔化又形成熔池后,方可熔入焊丝。重要的焊接部位的接头处必须重叠8 mm ~10mm。

(6)焊接的收尾。焊到焊缝终端时,结束焊接的过程称为收尾。收尾时,由于焊件温度较高,散热条件较差,故应减小焊嘴的倾角,加快焊接速度,并要多加焊丝,以防止熔池面积扩大和产生烧穿。收尾时,还要用温度较低的外焰保护熔池,直至熔池填满,方可使火焰慢慢的离开熔池。若出现熔池不清晰且有气泡、火花飞溅加大或熔池内金属沸腾的现象,说明火焰选择不当,此时应及时将火焰调节成中性焰。灭火时,应先关乙炔,再关氧气。