逆作法施工在厚砂土层深大基坑设计中的应用

2019-10-29张明明

张明明

(中南建筑设计院第四设计院,湖北 武汉 430071)

0 引言

近年来,老城区改造及城市环保扬尘治理要求严格,顺作工期被拉长,甚至长达数月,而逆作法施工可有效避免敞口施工、降低噪声污染等给工程带来的不利因素;同时对市区建筑密度大、工程地质水文条件复杂多变、周边环境保护要求高的工程具有较高适应性[1]。

以采用逆作法施工设计的某深大基坑工程为例,经方案比选后,以方便施工为目的进行优化设计,以控制基坑变形和节省工期,进而说明逆作法在厚砂土层深基坑设计中的应用。

1 工程概况

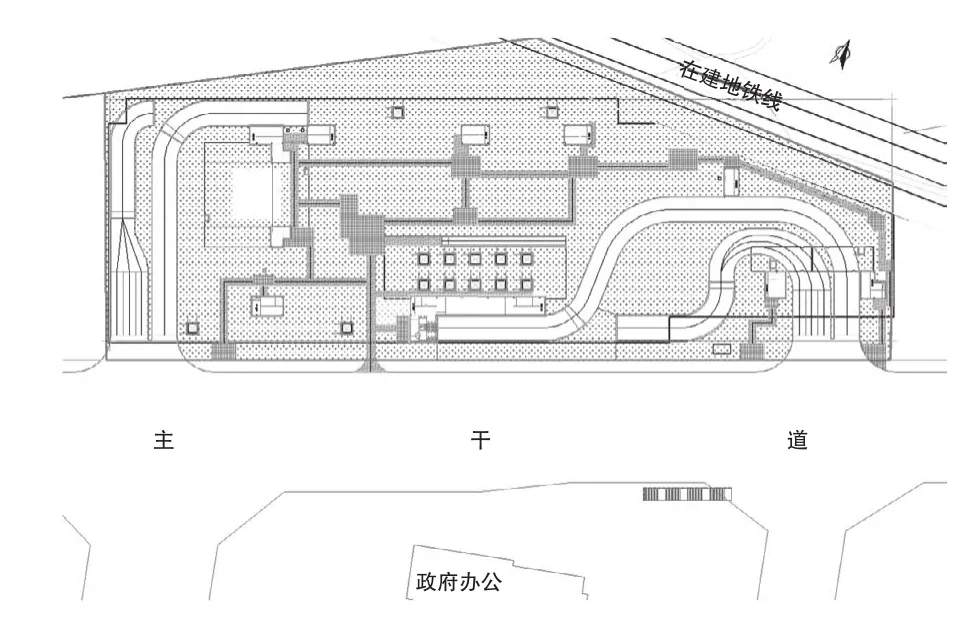

某项目位于郑州,为2层地下车库。车库顶板面以上为3m厚覆土,局部范围设置非机动车停车库及环卫管理用房。地下车库长255.5m,宽80m,不设缝,为一个整体。主体相邻右上方平行段红线约4m处为在建地铁线路,左侧及下部均相接城市主干道路,设计主体范围紧挨道路红线(见图1)。

图1 场地基坑平面

2 地质条件

本工程场区地形基本平坦,地貌单元属于黄河冲洪积平原。场地自上而下各主要土层为:①素填土;②粉土;③粉质黏土;④粉土;⑤粉质黏土;⑥细砂;⑦粉土;⑧粉质黏土;⑨细砂;⑩粉质黏土;⑪粉土;⑫粉质黏土;⑬粉土;⑭粉质黏土;⑮姜石;⑯粉质黏土;⑰姜石;⑱细砂;⑲姜石;⑳粉质黏土。每层厚度4~10m不等,场地土层分布均匀。其中⑫粉质黏土土层顶部标高约 -60.000m,fak=260kPa,qsik=86kPa,qpk=1 700kPa,Es1-2=10.5MPa,a1-2=0.17。

地下水位约在自然地面下10.0m左右。据调查5年内最高水位埋深5.0m,历史最高水位埋深0.5m,抗浮水位按地勘建议取相对标高-1.000m。

3 设计方案比选

顺作法施工作为常用施工方式比较成熟,施工质量可得到有效保障,但因主体外围预留基坑支护空间,需压缩红线范围内可使用建筑空间。相比较,采用逆作法施工技术进行多层地下空间设计时,利用先施工完成的地下连续墙作为深基坑施工时的挡土、止水和防渗的围护体,保证施工期间土壁的稳定和基坑干燥,结构梁板作为水平支撑,一柱一桩作为施工期间支撑上部结构自重和施工荷载的竖向支撑系统。待逆作施工完成后,钢立柱外包钢筋混凝土,进而形成主体结构柱。

1)高层建筑采用逆作法施工,地下结构可与地上结构同时施工,因此可明显缩短施工工期。对于纯地下空间结构因取土运输困难,需合理安排工序,以节省工期。

2)逆作法作为最有效的基坑环境变形控制工艺,可确保基坑安全,保护距基坑过近的建筑物和重要道路。根据地勘报告,该场地侧壁土体的直立极限高度为4.92m,若采用常规支撑型支护体系,土体垂直变形可达50mm以上,而根据以往工程实例,逆作法施工采用地下连续墙兼作外墙可将变形控制在30mm以内,主体和侧墙之间的沉降差可控制在20mm以内,由此可减少深基坑施工对邻近建筑与地下设施的影响。

3)用楼盖代替水平支撑解决基坑围护水平支撑的问题,减少临时支撑的设置和拆除,体现绿色施工要求。必要时,顶板兼作材料加工场地,减少施工用地。

4)用地下室外墙代替支护墙,地下室楼盖与支撑合二为一。但施工难度大,取土运输困难,梁柱节点复杂,施工费用会增加。土方开挖实现全机械施工,可保证土方开挖效率,从而保障施工进度。

5)施工时减小对周边办公和居民生活的影响,社会效益显著。

综上分析,因工程自身场地局限、与地铁施工抢进度、减少施工噪声与扬尘污染等环保因素,权衡利弊,最终本地下工程决定采用逆作法施工设计。

4 逆作施工设计节点控制

逆作法工艺原理是先施工地下结构的地面部分,然后从上至下逐层开挖土方、施工直至到地下室底板为止。在软土尤其厚砂土层中,导墙施工成槽、大体积混凝土浇筑、地下连续墙接头施工及内侧附着防水墙钢筋预埋、地下连续墙与楼板连接处设置边环梁、与框梁及底板连接用接驳器、上下外围防水钢板预埋等,均为设计重点。

4.1 采用“一柱一桩”作为竖向支撑系统

立柱采用φ550mm×16mm和φ700mm×18mm钢管、4根Q345B∟200×24格构柱,截面550mm×550mm,基桩φ1 100,φ1 300,φ1 500mm作为施工期间立柱桩,底板封闭后作为承台下抗压兼抗拔桩,桩端持力层为⑫粉质黏土,且桩端全断面应进入完整的持力层≥3.0m,有效桩长不小于49.0m,而基桩φ900mm作为主体结构柱下3~5号桩承台和底板封闭后普通抗压兼抗拔桩。

4.2 节点区域处理较为复杂,施工精度要求高

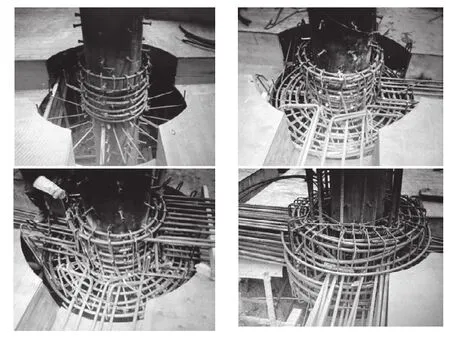

1)根据项目特点,为方便施工,顶层钢立柱顶部达到梁柱节点箍筋下部,框梁纵向钢筋连续,其中大跨区域的大梁与节点区采用柱帽过渡;中间层逆作节点为控制层高,通过经济性比较,采用宽扁梁方案,有利于梁内边侧纵向钢筋贯穿节点区;同时因钢筋混凝土环梁节点施工方便,传力直接,建筑成型美观,故在中间层节点区采用钢筋混凝土环梁节点[2],并给出施工建议:①先内后外;②先下后上;③搭底模、内环抗剪筋焊接封闭、开口箍+底部纵向钢筋定位、交接处结构主梁纵向钢筋锚入、环梁上部纵向钢筋定位、开口箍搭接或焊接封闭(见图2)。

图2 梁柱节点钢筋绑扎

2)因地下车库需停放大型环卫车辆,建筑设计安排坡道沿上下外围长边方向布置,逆作阶段最大限度利用坡道和局部顶板充当侧向支撑,车道内侧采用格构柱竖向传力,不仅便于梁、墙钢筋锚固,还保证外包混凝土不影响车道净宽。

3)在顶板卫生间区域,由于管线较为集中,为便于设备走管,采用深梁方案。

4)逆作施工存在大量的预埋接驳器和插筋,需保证定位精确[3]。地下消防水池与斜向地下连续墙交接处,板面和梁面预埋钢筋或直螺纹接头(接驳器大样)均与梁平行,便于后期施工。

5)为保证立柱垂直度及精度要求,需引入高工效、高质量的成孔设备;同时考虑本场地-40.000m以上均为砂层,为控制泥浆含砂率,改善泥浆性能及控制立柱桩桩底沉渣,选择钠基膨润土进行人工造浆。

6)钢立柱吊放过程中,建议采用立柱调节架,以保证钢立柱不因混凝土浇筑而发生偏移。

4.3 逆作设计过程中需施工单位配合做施工流线方案

出土口布置尽量满足快速运输土方要求,同时不影响该阶段地下连续墙水平力传输,避免出口处四角产生较大集中应力。如果洞口开在大跨区域,必要时局部设置临时格构柱和增强洞口周边小梁。

4.4 钢管柱与旋挖灌注桩连接时要保证插入深度

混凝土浇捣时保证钢管内外不同强度混凝土施工界面,确保施工质量。如在钢管柱内浇筑C50高强高性能混凝土时(水下部分微膨胀混凝土),采用导管法施工、高频振捣密实;在钢管外侧,随着钢管内混凝土浇筑,按设计要求采用低强度等级混凝土或碎石填入孔壁和钢管外壁之间空隙并达一定高度,以维持钢管内外压力平衡,防止管外混凝土上升和钢管上浮,有利于减小钢管构件长细比,控制截面大小,并增强其稳定性。待底板施工阶段,凿出多余低强度等级混凝土。

4.5 渗漏处理

在软土场地,地下连续墙与基础桩基间会存在不均匀沉降,造成基坑周边顶板和底板迎土面或地下连续墙槽段间出现渗漏情况。本次设计考虑深厚砂土下施工掘进过深及地下水位较高,故在设计过程中附加1层防水混凝土墙,目的是控制地下连续墙施工过程中错缝及维持成品良好外观。经过实际工程对比,内侧预留的排水沟比较干爽,效果良好。

4.6 土方开挖作业环境

利用鼓风机、送风管等设备,通过结构竖井,提高通排风效果,满足逆作阶段人、机作业环境要求。

4.7 信息化施工监测

主要包括地下连续墙墙体变形和钢筋应力、墙顶水平位移、地下连续墙后水土压力、周边管线相邻建筑沉降位移裂缝及其他地面监测控制点沉降、逆作阶段梁板受力和变形监测等,以满足相关规范和结构图纸要求。

5 结语

以实际工程为例,结合场地厚砂土层地质条件、抗浮水位高、与地铁施工抢进度等现状,经方案比选,决定采用逆作法施工设计方案,最大限度利用城市规划红线内空间,扩大建筑净使用面积,同时缩短工期和维护基坑周边环境,从而为业主创造最大经济效益,也为类似工程设计与施工提供参考。