卷烟制丝自动加香系统误差研究

2019-10-29张喆

张 喆

(陕西中烟有限责任公司旬阳卷烟厂,陕西安康 725700)

0 引言

加香是卷烟制丝的特殊工序,是控制卷烟吸味的关键环节,加香机系统误差直接影响加香精度和均匀度,而加香精度和均匀度的优劣直接影响卷烟内在质量。随着烟草行业制丝自动化水平逐年提升,制丝线加香、加料方式也在不断优化,从原来的人工手动操作转变为自动化控制系统,从控制加香比例到控制加香精度,从控制结果精度到控制过程精度[1],从控制加香精度到控制系统误差。这些变化主要基于设备水平的提升,作为测量反馈加料量的科里奥利质量流量计便是决定加香系统误差的关键设备。通过管路重设计、重新选定并安装流量计、改PID 控制为模糊自适应PID 控制等措施对加香系统进行优化,根据实际精度标准差变化判断加香系统误差的变化。

1 基本概念与原理

1.1 系统误差的概念及特点

系统误差是指由于仪器结构不完善、仪器未校准好、本身理论近似性等原因造成的误差,是在重复性条件下,对同一被测量进行无限多次测量所得结果的平均值与被测量的真值之差。它是与分析过程中某些固定的原因引起的一类误差,具有重复性、单向性、可测性的特点。如果能找出产生误差的原因,并设法测定出其大小,那么系统误差可以通过校正的方法予以减少或消除。系统误差是定量分析中误差的主要来源[2]。

1.2 卷烟制丝自动加香系统误差计算公式

其中,Y 为实际精度,Q1为实际加料量,Q0为理论加料量(Q0=物料量×加料比例)。

1.3 科里奥利质量流量计工作原理

科里奥利质量流量计本身是借助流体在振动管内流动时,产生与液体质量、流量成正比的科氏力(Fc)原理,即与液体在管道中某一质点的流速υ 和该管道绕其垂直轴向的角速度ω 垂直的切向力。即Fc=-2m(υ×ω)。

2 卷烟制丝自动加香系统系统误差产生原因分析

在测量过程中,影响测量偏离真值的所有误差因素中,只要是由确定性变化规律的因素造成的,都可以归结为是系统误差的原因,因此,系统误差产生的原因从各种可能影响测量结果的要素中去寻找。

2.1 系统工艺流程

加香系统的工艺流程为:领料→吸料→预填充→定比施加→回吹→放料→退料。

加香系统控制过程如图1 所示。其中,设定值表示设定加香(料)比例(%);在物料流量采集单元,电子皮带秤物料瞬时流量(kg);e 表示电子皮带秤物料瞬时流量乘以设定加香(料)比例与实际加香(料)量的差;在PID 调节环节,加香(料)采取PID控制器调节;速度度控制器采用变频调速或伺服控制器调速;在齿轮泵处控制加香(料)输出;流量计反馈值表示加香(料)输出实际流量;料液输出代表管路、喷嘴雾化喷出。

图1 加香系统控制过程

加香系统中主要的测量设备有3 类:①定比施加检测控制流量计;②领、退料计量秤;③电子皮带秤。

2.2 系统误差的原因分析

在工艺流程的每个环节都存在可能影响测量结果造成系统误差的因素。控制系统包含了装置、方法、环境和人员四大因素,是直接影响加香系统之系统误差关键环节。所以,可以从以下5个方面采取措施改进加香系统、控制系统误差:①控制方法;②流量计;③管道预填充;④回吹;⑤领、退料计量。

3 卷烟制丝自动加香系统减少系统误差的方法

(1)降低科里奥利质量流量计测量误差:①加香系统加香比例是加料比例的几分之一,必须选定1.5 级以上的流量计用于加香系统;②科里奥利质量流量计属高精密仪器搬运过程不能受任何撞击;③保证安装质量:流量计横平竖直,且让流量计和管路连接不受三维空间的任何应力;④电气连接免受高电压冲击,特别防止静电。

(2)加香控制:①采取PID 调节不能满足料头料尾大比率的变化,应采用模糊自适应PID 调节[3-4],通过偏差变化率的模糊控制进行在线实时补偿;②稳定加香电子皮带秤瞬时流量,保证加香电子皮带秤计量精度符合要求,保证批次内不断料。

(3)保证定比施加前预填充填满整个管路系统,无泄漏,流量计无逆流。

(4)回吹彻底:①生产前吸料、生产后回吹彻底,保证管路、过滤器无挂壁、无沉积料液;②喷料嘴距离碰料控制阀距离不超过20 mm。

(5)计量准确:①送料容器毛重、净重计量准确;②料液完全吸净后对比皮重,避免送料容器残留料液;③从加料罐放出剩余料液,保证放净,不能有残留料液残存在管路、加料罐,并准确用送料时的秤称量。

4 结果分析方法

提取加香系统优化前(2018 年3 月)和优化后(2018 年11月)的系统数据,采用计算数据比较法检验,对加香机优化实施前后系统误差进行比较。

首先根据公式计算实际精度,再计算实际精度的均数和标准差。

对同一量值在测量条件不同、测量次数也不同的情况下进行两组(或多组)测量。设测量次数分别为n1和n2次,得两组算术平均值。其算术平均值的实验标准差分别为。

5 研究结果

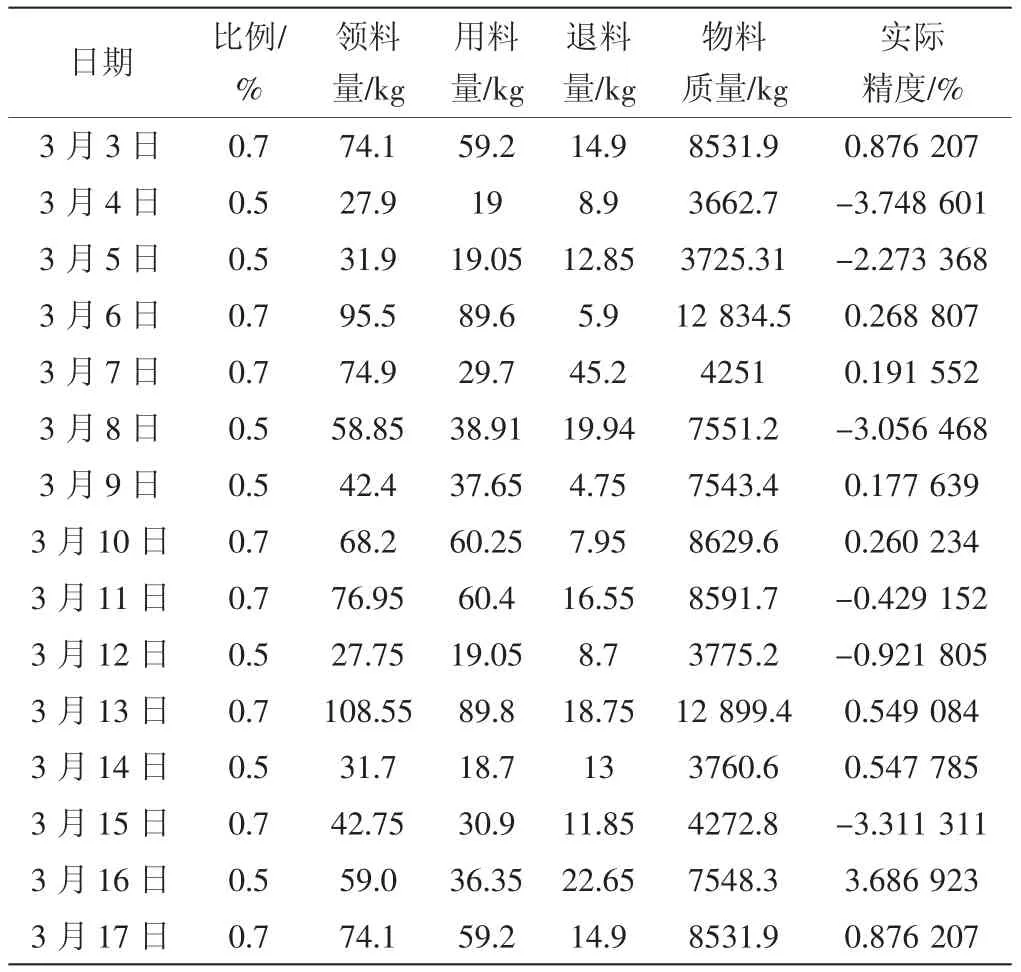

实施前记录数据和实施后记录数据见表1 和表2。

表1 2018 年3 月加香系统数据

优化措施实施前后记录数据结果比较见表3、图2。

由以上数据比较可知,采取减少系统误差的优化措施后,优化效果明显。

表3 优化措施实施前后系统误差比较

图2 优化前后实际精度对比

6 总结

从加香系统误差入手,综合分析了误差产生的原因,阐明了减少和消除系统误差的方法,使加香实际精度明显得以改观,为产品质量提升、消除制造不良提出了切实可行的改进思路。