化工设备换热器常见腐蚀与防腐措施

2019-10-29李金鹤

李金鹤,陆 佳

(江苏蓝天安全科技有限公司,江苏南通 226004)

0 引言

换热器是化工行业常用的热能交换设备,由于换热器工作介质属于强腐蚀性介质,同时伴有一定的高温和高压,导致化工设备换热器面临较大的腐蚀威胁,影响设备的正常使用。换热器中换热管的表面腐蚀容易引起换热器泄漏,引发安全生产事故,因此探究化工设备换热器的腐蚀机理和防腐措施十分必要。

1 换热器概述

化工设备换热器能够将热冷流体的某些能量传输到其他流体之中实现热交换,目前常用的换热器种类包括蓄热式换热器、混合式换热器和间壁式换热器。按冷热流体的方向分类包括顺流式保护、错流式、逆流式以及混流式换热器。工况稳定的换热器,传热面上的热流和温度并不随着时间的变化而改变,如果工况不稳定,则传热面上的温度和热流会随时间的变化而变化。换热器是煤炭领域、石油工业、盐工业以及热电领域生产过程中必不可少的设备,直接关系着企业的生产效益。由于化工设备换热器介质具有强腐蚀性、高流速、高温高压、形态多元化等特征,接触的物质成分复杂,导致换热器容易腐蚀泄漏,影响换热器的正常使用和生产的平稳进行。换热器腐蚀不仅会影响材料自身的强度和使用性质,而且会导致换热交换整体运行故障,造成材料损伤和经济损耗。一旦出现机械设备损坏,设备的外观、色泽、性能都会发生较大变化,设备腐蚀修护工作会给企业带来极大的额外支出,影响企业的生产成本和经济效益。因此,必须加强对化工设备换热器腐蚀现象的分析,提前做好腐蚀预防措施,避免换热器腐蚀,使热交换器能在复杂的条件下正常有序的生产[1]。

2 换热器腐蚀类型及机理

2.1 表面磨损腐蚀

化工设备换热器正常工作过程中,金属构件与腐蚀介质相对运动速度较大,金属构件表面容易受到腐蚀损坏,这种腐蚀类型为换热器表面磨损腐蚀。腐蚀气体介质、液体介质或者含有气泡的气体以及含有固体的颗粒等,都是造成腐蚀损坏的流动介质。从某种意义上说,腐蚀磨损是金属表面高速流体对其产生的腐蚀产物的冲刷作用和裸露区表面腐蚀作用的综合影响,磨损腐蚀在对已经产生腐蚀的表面进行冲刷的同时,也会对新露出的金属表面造成新的腐蚀,给设备带来进一步的破坏。造成化工设备换热器腐蚀磨损的生产介质往往具有一定的粘连性,生产介质的流速通常会>2 m/s,以防止介质沉淀结垢。流体在高速情况下对传热面的冲刷、尤其是含有气泡和固体颗粒的高速流体的冲刷,会直接引起传热面局部压力迅速增加,导致金属表面局部性能的改变和破坏,造成疲劳腐蚀。目前,我国化工行业已普遍重视换热器表面磨损腐蚀问题,在设计的过程中,为避免高速流体进入壳体,会在壳体进口处管束上安装防冲板,但在流体长时间作用下,防冲板易被击穿而使流体直接作用于换热器表面引起磨损。同时,化工设备换热器正常工作过程中,受到微振动或振动的影响,也经常会磨损折流板管孔位置,表现为深谷形和马蹄形凹槽,影响管道的使用寿命。因此,需要加强对换热器磨损腐蚀的研究,明确磨损腐蚀的主要因素,并采取有效措施降低磨损腐蚀发生概率[2]。

2.2 应力腐蚀

外加应力和残余应力作用下引起的腐蚀现象称为应力腐蚀,应力腐蚀容易引起换热器材料的断裂而导致换热器生产故障。目前常见的应力腐蚀主要包括阳极溶解应力腐蚀及氢致开裂应力腐蚀两种。在腐蚀介质与应力的共同作用之下,换热器表面的氧化膜会被破坏,破坏之后的材料与未破坏的材料分别形成阳极与阴极,导致阳极金属腐蚀和损耗速度进一步加快,逐渐变成离子溶解到液体之中,产生原电池,电流流向阴极破坏材料表面强度,影响设备的正常使用[3]。

2.3 电化学腐蚀

换热器内部的高速流体可以避免流体的沉降和板结,但在长期使用过程中会出现一定介质沉积情况,尤其在工作将近结束的区域,介质流速降低,会在换热管内沉积较多的沉积物。受到管内流速和沉积物性质的影响,沉积物在换热管表面分布并不均匀,粘连也不牢固,容易形成间隙和裂缝,导致沉积物间隙和间隙之间的含氧量不同,引起部分位置的电化学腐蚀,包括面积还原腐蚀、阳极氧化腐蚀等,阳极金属溶解,阴极金属还原为中性、碱性或酸性溶液。同时,由于缝隙内外产生的电化学反应速度并不均匀,在一定程度上扩大了腐蚀面积,对换热器的正常使用造成更大的危害[4]。

2.4 低温腐蚀

换热器正常工作时,当烟气进入换热器开始热交换之后会逐渐降低温度。通常情况下,燃煤锅炉空预器出口不会出现结露现象,但由于烟气中往往存在一定的酸性气体,导致酸结露出现概率大大增加。如果换热器金属壁温度低于烟气酸的结露点时,换热器金属壁表面会凝结含有硫酸酐的烟气和水蒸汽,诱发管道腐蚀。这种腐蚀主要是由于烟气温度和管壁温度较低导致,因此被称为低温腐蚀[5]。

2.5 水流引起的腐蚀

水是换热器最常用的热交换介质,换热管内水流造成的冲刷和腐蚀是比较常见的腐蚀类型。首先,当水中所含pH 值不稳定、尤其是水中pH 值降低呈现酸性状态以及水中有溶解氧的存在时,容易诱发换热管发生化学反应而导致化学腐蚀。此外,如果水中含有有害的阴离子,如氯离子和硫离子,这些离子的存在也会与管内金属发生化学反应引起电化学腐蚀。因此必须加强换热管防腐性能的研究,要求换热管表面有利于沉积物的附着,具有良好的附着力,而且具有高耐温变性和高导热性能,以缓解水流带来的侵蚀,保证换热管正常工作[6]。

3 化工设备换热器常用防护措施

3.1 涂刷防腐涂料

由于换热器内部的腐蚀介质与换热器内壁之间长期接触引起介质与内壁金属表层发生化学反应,因此可以在换热器内表面适当涂抹适合的防腐涂料层,将腐蚀介质与换热器内壁隔离开来,有效控制腐蚀问题。防腐涂料包括重防腐涂料、防溶剂涂料、高温涂料、防油腐蚀涂料等。要结合化工设备换热器实际容易发生腐蚀的种类和腐蚀造成的影响,合理选择防腐涂料,切实提高防腐功效。其次,不同材料生产商、生产工艺以及生产方法所生产的换热器防腐材料具有较大的性质差异,影响化工设备换热器的整体防腐性能。因此,必须加强对防腐涂料的筛选与检测工作,加强对防腐材料的验收与检查,并通过相关法律法规约束防腐涂料的生产,以保证防腐材料的质量。化工企业在购买换热器防腐材料时,要综合考虑防腐材料的防腐性能,明确换热器发生腐蚀的主要原因及类型,合理选择有针对性的防腐材料。同时,电镀、火焰喷涂以及蒸汽镀等金属涂层措施,也可以隔绝换热器内部与容易引起锈蚀的物质,形成一层涂层防护膜,以防止换热器内部出现腐蚀现象,降低腐蚀发生的概率[7]。

涂刷防腐涂料时,要在涂刷后进行高温烘烤,以提高喷涂材料与换热器内壁之间的粘结,使涂层更具有防腐效果,避免金属涂层的脱落和变形。应用无机涂层或金属涂层时,要保证内层表面的完整性,避免出现涂料涂刷不均匀和微孔问题,防止局部出现原电池环境而引起电化学腐蚀,保证防腐效果。操作人员要严格按照施工规范进行操作,保证涂抹过程中没有裂纹、麻点、针孔和漏涂现象,保证涂层表面光滑均匀、厚薄一致,以提高防腐质量。需要注意的是,虽然具有一定厚度的涂料层可以有效提高防腐效果,但并不是说防腐涂层越厚越好,如果防腐层过厚会降低换热器的热传导功能以及涂层质量,容易出现涂层破裂。因此,要结合换热器实际工作特点,合理控制防腐层的厚度,在满足设备防腐功能的同时,确保换热器设备正常使用,提高设备的使用效率[8]。

3.2 牺牲阳极的阴极保护法

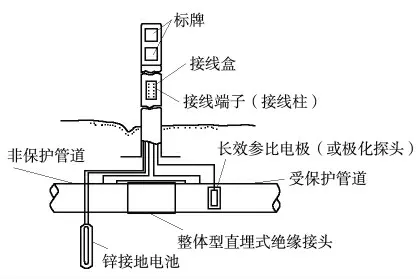

化工换热器的碳钢材料处于电解质溶液中会形成微电池,由于碳钢材料的组成是渗碳体和铁素体,渗碳体的电子电位比铁素体低,两者之间容易构成原电池。渗碳体作为微电池的阴极,铁素体作为电池的阳极,引起铁元素的进一步损失,产生电化学腐蚀。在发生电化学腐蚀的过程中,阴极和阳极之间产生的电流为腐蚀电流。牺牲阳极的阴极保护法是最常用的一种电化学防腐方法。可以利用电化学原理对阴极材料进行保护,在被保护的金属设备表面连接一个电极电位更低的金属,比如在铁材料设备中连接镁、铝、镁铝合金等材料,可以使被保护的金属铁元素作为阴极,增加的金属作为阳极,保护阴极金属材料,避免阴极被腐蚀。在化工换热器设备常见的电化学腐蚀中,可以选择比铁素体电位更低的材料进行保护,比如以铝元素作为阳极,在电化学反应作用下在金属表面形成氧化膜,虽然并不会产生腐蚀电流,但氧化膜也会起到一定的防腐作用。常用的牺牲阳极材料为锌金属,其价格相对低廉且具有良好的阴极极化效果。换热管阴极保护原理见图1。

图1 换热管阴极保护原理

3.3 定期维修

工作人员在设备正常运行的过程中,需要依据实际情况进行定期清洗,有效避免换热器沉积物和微生物繁殖而引起腐蚀,保证机器运转正常,降低设备磨损腐蚀的概率,提高设备的使用寿命。首先要制定切实可行的日常维护制度,合理规划防腐检查工作以及换热器维护工作,开展安全生产教育,提高工作人员的安全生产意识,落实奖罚分明的激励制度,提高员工防腐工作的积极性,贯彻落实换热器防腐新理念,使得工作能够与时俱进,保证防腐效果。

4 结束语

综上所述,化工设备换热器在化工生产过程中起着十分关键的作用,直接关系着化工企业的生产效益。化工设备换热器由于工作介质具有强腐蚀性的特点,容易发生腐蚀问题而影响设备的使用寿命和使用性能,因此必须加强对化工设备换热器腐蚀类型和常见防腐问题的研究,总结有针对性的防腐方案,提高化工企业的经济效益,促进化工企业的可持续发展。