白鹤滩水电站左岸地下厂房监测数据及围岩稳定分析

2019-10-29洪佳敏万祥兵陈建林

洪佳敏,万祥兵,陈建林,方 丹

(中国电建集团华东勘测设计研究院有限公司,311122,杭州)

一、工程概况及地质条件

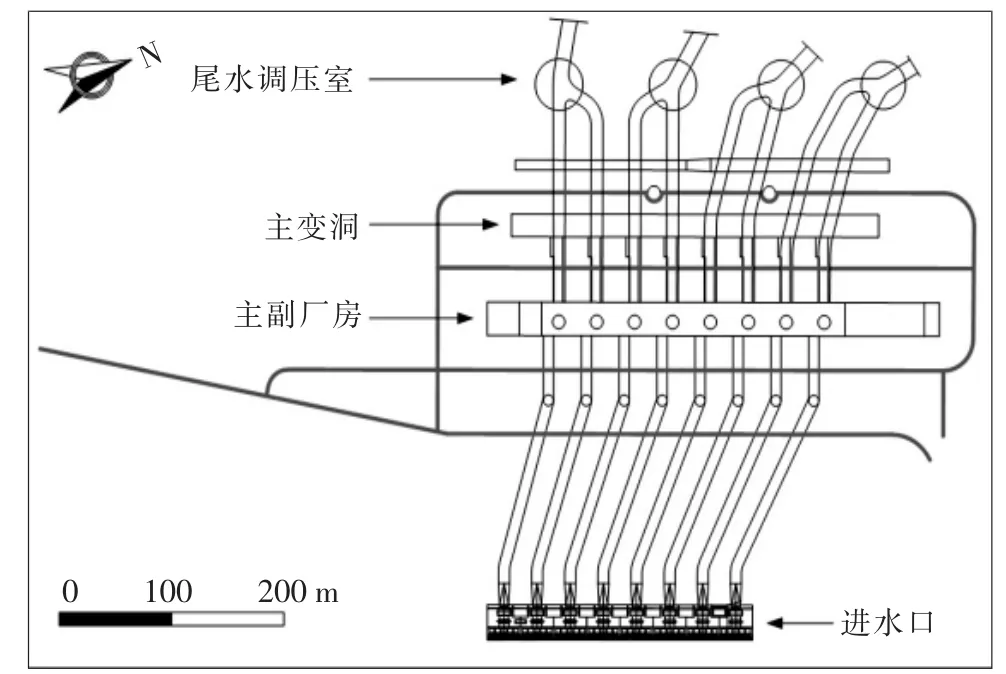

白鹤滩水电站地下厂房采用首部式开发方案,左右岸呈基本对称布置。左岸地下厂房的平面布置(见图1),其中主副厂房长438 m,高88.7 m,岩梁以下宽31.0 m、以上宽34.0 m。

左岸地下厂房垂直埋深260~330 m,实测最大水平主应力30.99 MPa。区域地层为单斜构造,总体产状为 N42°E,SE∠15°, 其走向与厂房轴线的交角为 20°。 岩性主要为 P2β23~P2β31层角砾熔岩、杏仁状玄武岩、斜斑玄武岩、隐晶质玄武岩、柱状节理玄武岩、夹薄层凝灰岩。其中层间错动带C2发育于P2β24层凝灰岩中部,厚度为10~30 cm,遇水易软化,出露于厂房边墙中下部、南侧端墙底部、北侧端墙中上部以及#1~#3机坑中上部。层内错动带 LS3152发育于 P2β31层顶部,带宽2 cm,带内为角砾化构造岩。此外,地下厂房区域还发育有断层f717、f718、f719、f720、f721、f722、f723等,其断层带内主要以节理化构造岩、构造角砾岩为主。

二、开挖与支护设计

1.地下厂房开挖

根据工程地质条件及周边洞室布置,左岸地下厂房分十层开挖。厂顶第一层于2014年5月开始开挖,2018年6月底全部开挖完成。

2.地下厂房支护设计

白鹤滩水电站地下厂房规模巨大,地质条件复杂,缓倾角层间层内错动带发育,地应力较高。在上述特征基础上选择适合高地应力环境下脆性岩体破坏特征的系统支护设计方案。

(1)顶拱

喷层:初喷钢纤维混凝土5 cm,挂网直径为 8 mm@15 cm×15 cm,双向龙骨筋直径为16 mm+复喷混凝土15 cm。

锚杆:Ⅱ类围岩采用普通砂浆锚杆直径为32 mm、长为6 m,预应力锚杆直径为 32 mm、长为 9 m、100 kN,间距1.5 m×1.5 m间隔布置;Ⅲ类围岩采用普通砂浆锚杆直径为32 mm、长为9 m,预应力锚杆直径为32 mm、长为9 m、100 kN, 间距 1.2 m×1.2/1.5 m 间隔布置。

锚索:层内错动带LS3152在顶拱上方影响范围内采用4排对穿预应力锚索;顶拱缓倾角节理密集带布置2排对穿锚索;上下游拱脚各布置3排系统预应力锚索,纵向间距3.6~4.8 m。

(2)边墙

喷层:初喷纳米钢纤维混凝土12cm,挂网直径为8mm@15cm×15cm,双向龙骨筋直径为16 mm+复喷纳米混凝土8 cm。

锚杆:Ⅱ类围岩采用普通砂浆锚杆直径为32 mm、长为6 m,普通砂浆锚杆直径为32 mm、长为9 m,间距1.2 m×1.2 m间隔布置;Ⅲ1类围岩采用普通砂浆锚杆直径为32mm、长为9 m,间距 1.2m×1.2 m;Ⅲ2类围岩采用普通砂浆锚杆直径为32 mm、长为9 m,预应力锚杆直径为32 mm、长为9 m、100 kN,间距1.2 m×1.2 m间隔布置。

锚索:上游边墙锚索预应力为2500kN、长为 25/30m,间距 3.6~6.0m;下游边墙锚索预应力为2500 kN、长为 25 m或30 m,间距3.6~6.0 m。

层间错动带C2在围岩内采用预置换方式,厂房边墙采用锚筋束+锚索的锁口加强支护。

图1 左岸地下厂房平面布置图

三、围岩稳定分析

1.变形监测

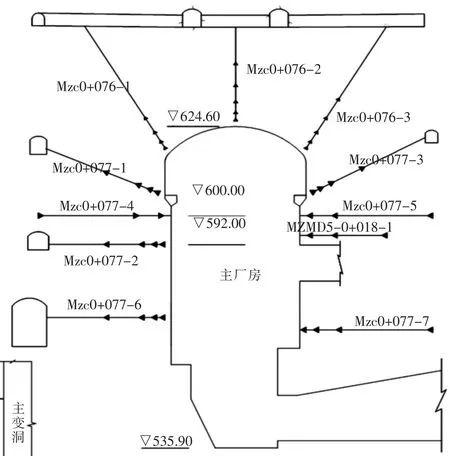

为了监测开挖过程中的围岩稳定情况,左岸主厂房共布置了8个监测断面,其桩号分别为左厂0-052 m、左厂0-012 m、左厂0+018 m、左厂 0+077 m、左厂 0+152 m、左厂0+228 m、左厂0+267 m、左厂0+328 m。各监测断面均布置有多点位移计,能够对左岸地下厂房顶拱、上下游拱肩与边墙的位移进行持续、全面的监测。典型断面的多点位移计布置见图2。

图2 左岸地下厂房多点变位计布置典型断面(该断面位于左厂0+077m桩号)

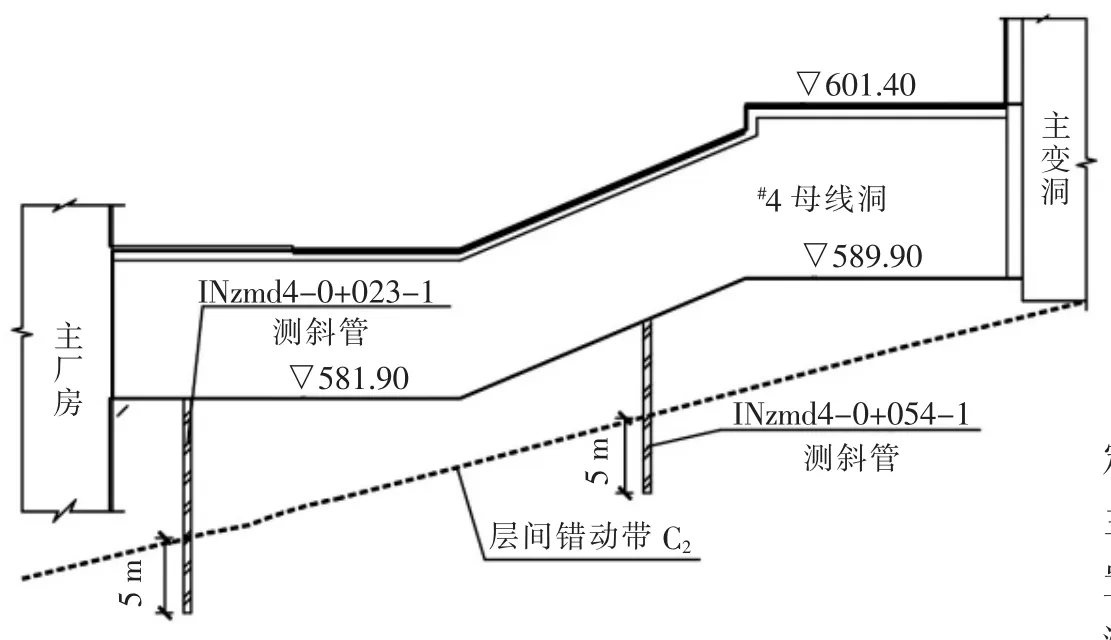

此外,为了监测层间错动带C2在开挖过程中的错动变形情况,在#3母线洞和#4母线洞内还埋设了穿过层间错动带C2的测斜管。#4母线洞内测斜管的布置如图3所示。

图3 左岸地下厂房针对层间错动带C2的测斜管布置

2.监测数据分析

(1)顶拱围岩变形监测

主厂房顶拱的多点位移计大多在厂房顶拱中导洞开挖前由厂顶锚固观测洞预埋,其测值显示了主厂房自开挖以来顶拱围岩的变形情况。总体上主厂房顶拱围岩浅层变形大于深部变形,位移监测量由表及里逐渐减小。

截至2019年8月1日,左岸主厂房顶拱表层围岩的累计位移量沿厂房轴线的分布见图4。由图4可见,顶拱的累计位移量在1.76~41.70 mm之间,顶拱变形受缓倾角结构面LS3152影响较明显,其中最大累计位移量位于左厂0+76 m断面,其各测点的变形时序过程线见图5。由图5可见,该支多点位移计各测点的变形主要发生在主厂房顶部开挖施工期间(开挖高程为580~610 m),其位移监测量随测点深度的增大而逐步减小。

(2)上游边墙围岩变形监测

主厂房上游边墙的多点位移计主要在地下厂房开挖至相应高程附近埋设,其测值显示了主厂房上游边墙的变形情况。总体上主厂房上游边墙围岩浅层变形大于深部变形,位移监测量由表及里逐渐减小。

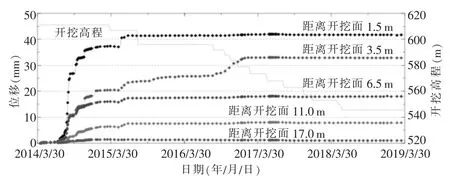

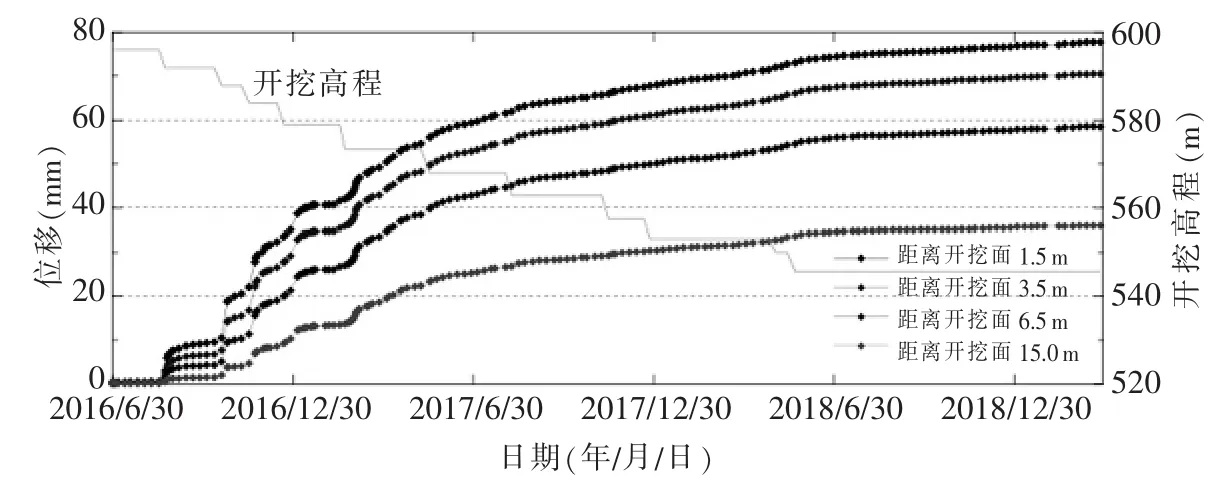

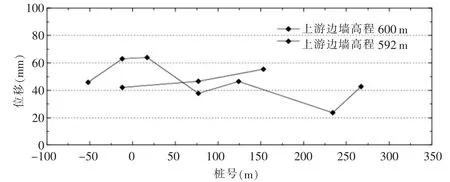

截至2019年8月1日,左岸主厂房上游边墙表层围岩的累计位移量分布见图6。由图6可见,主厂房高程592~600 m范围内上游边墙的累计位移量在29.81~78.83 mm之间。其中最大累计位移量位于左厂0+77 m断面,由多点位移计Mzc0+77-2距离开挖面1.5 m处的测点监测得到。该支多点位移计的安装高程为592 m,其各测点的变形时序过程线见图7。由图7可见,该支多点位移计各测点的变形主要发生在主厂房上部开挖施工期间(开挖高程为568~592 m),其位移监测量随测点深度的增大而逐步减小,厂房开挖完成后,其变形仍呈缓慢增长趋势,持续时间较顶拱更长。

(3)下游边墙围岩变形监测

主厂房下游边墙的多点位移计主要在地下厂房开挖至相应高程附近时埋设,其测值显示了主厂房下游边墙的变形情况。总体上主厂房下游边墙围岩浅层变形大于深部变形,位移监测量由表及里逐渐减小。

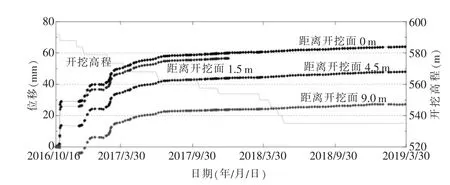

截至2019年8月1日,左岸主厂房下游边墙表层围岩的累计位移量分布见图8。由图8可见,主厂房高程592~600 m范围内下游边墙的累计位移量在23.95~64.45 mm之间。其中最大累计位移量位于左厂0+17 m断面,由多点位移计Mzc0+017-4位于开挖表面的测点监测得到。该支多点位移计的安装高程为592 m,其各测点的变形时序过程线见图9,由图9可见,该支多点位移计各测点的变形主要发生在主厂房上部开挖施工期间 (开挖高程为592~563 m),其位移监测量随测点深度的增大而逐步减小。厂房开挖完成后,其变形仍呈缓慢增长趋势,持续时间较顶拱更长。

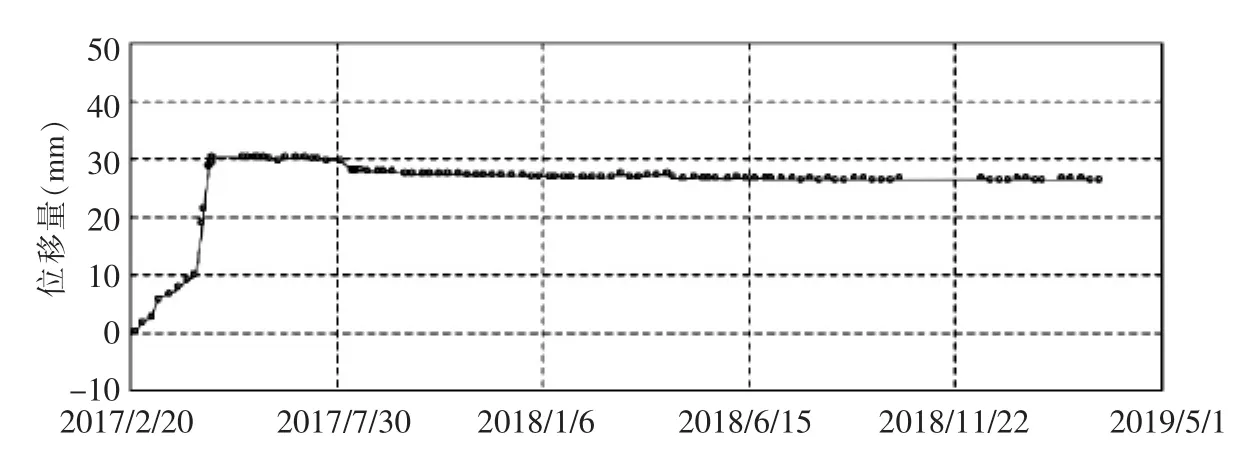

(4)层间错动带C2错动变形监测

测斜管INzmd4-0+054-1埋设于#4母线洞内,对层间错动带C2的错动变形进行了监测,其位移—深度曲线随时间的变化过程见图10,层间错动带C2上下盘剪切变形过程见图10。由于该测斜管以深度16 m处的测点为基准点,因此其测值始终为零。由图10可知,在主厂房开挖过程中,层间错动带C2上下盘围岩存在不协调变形,数值由小变大再趋于平稳。

图4 左岸地下厂房顶拱围岩变形分布图(2019-3-27)

图5 桩号0+076 m断面多点位移计Mzc0+076-2测值的时序过程线

图6 左岸地下厂房上游边墙围岩变形分布图(2019-3-27)

图7 桩号0+077 m断面多点位移计Mzc0+077-2测值的时序过程线

图8 左岸地下厂房下游边墙围岩变形分布图(2019-3-27)

3.稳定性分析

可行性研究阶段,对左岸地下厂房进行了大量的三维数值模拟计算,厂房边墙最大变形为50~60 mm,塑性区为5~7 m,层间错动带C2的不协调变形约35 m。上述监测数据显示,边墙的最大变形为73.83 mm,主要发生在6.5 m范围以内,层间错动带C2的不协调变形为26.47 mm,实际监测数据与前期计算值较接近。

图9 桩号0+077 m断面多点位移计Mzc0+017-4测值的时序过程线

图10 #4母线洞INzmd4-0+025-1测斜管C2上下盘剪切变形过程线

目前,左岸厂房围岩处于稳定状态。变形主要发生在开挖阶段,其围岩变形符合一般规律,围岩浅层位移测值最大,由表及里逐渐减小。随着厂房往下部开挖,变形呈台阶状增长。顶拱变形主要发生在上部开挖阶段,下部开挖对顶拱变形影响小;受高地应力二次调整影响,边墙变形持续时间较顶拱更长。