白鹤滩水电站座环整体安装工艺研究

2019-10-29望运东望乔磊

望运东,林 宏,望乔磊

(1.长江三峡技术经济发展有限公司,615421,宁南;2.中铁工程机械研究设计院,430077,武汉)

一、工程概述

白鹤滩水电站地下厂房采用一字形布置,开挖尺寸为438 m×34 m×88.7 m,从南到北依次布置副厂房、辅助安装场、机组段和安装场。左、右岸地下厂房各布置8台单机容量1000 MW的水轮发电机组,总装机容量16000 MW。其中机组段长304.00 m,机组间距38.00 m,安装场长79.50 m。尾水管底板高程535.90 m,水轮机层高程575.90m,发电机层高程590.40m,岩壁吊车梁桥机轨道顶部高程605.90 m,拱顶高程624.60 m。

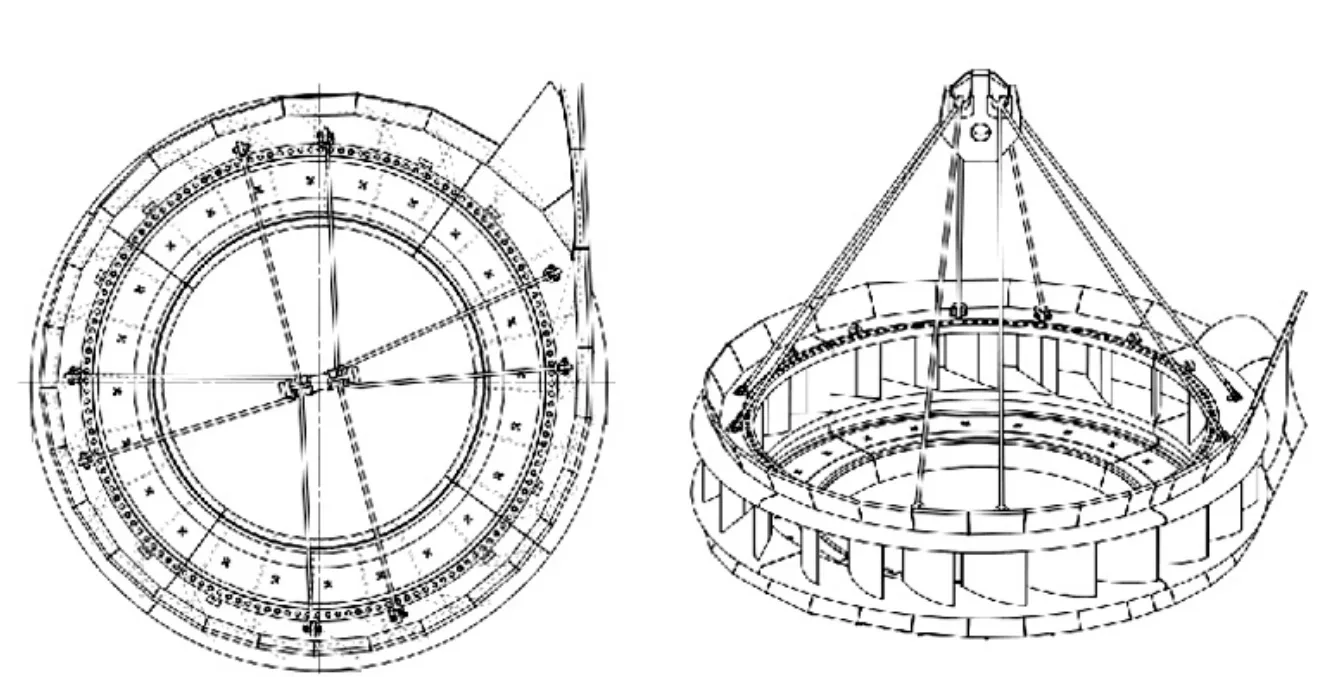

左岸座环外环直径为14.16 m,总重467.1 t,共分 4瓣,单瓣最大尺寸7.7 m×9.899 m×3.724 m,最大单瓣重量136.3 t。

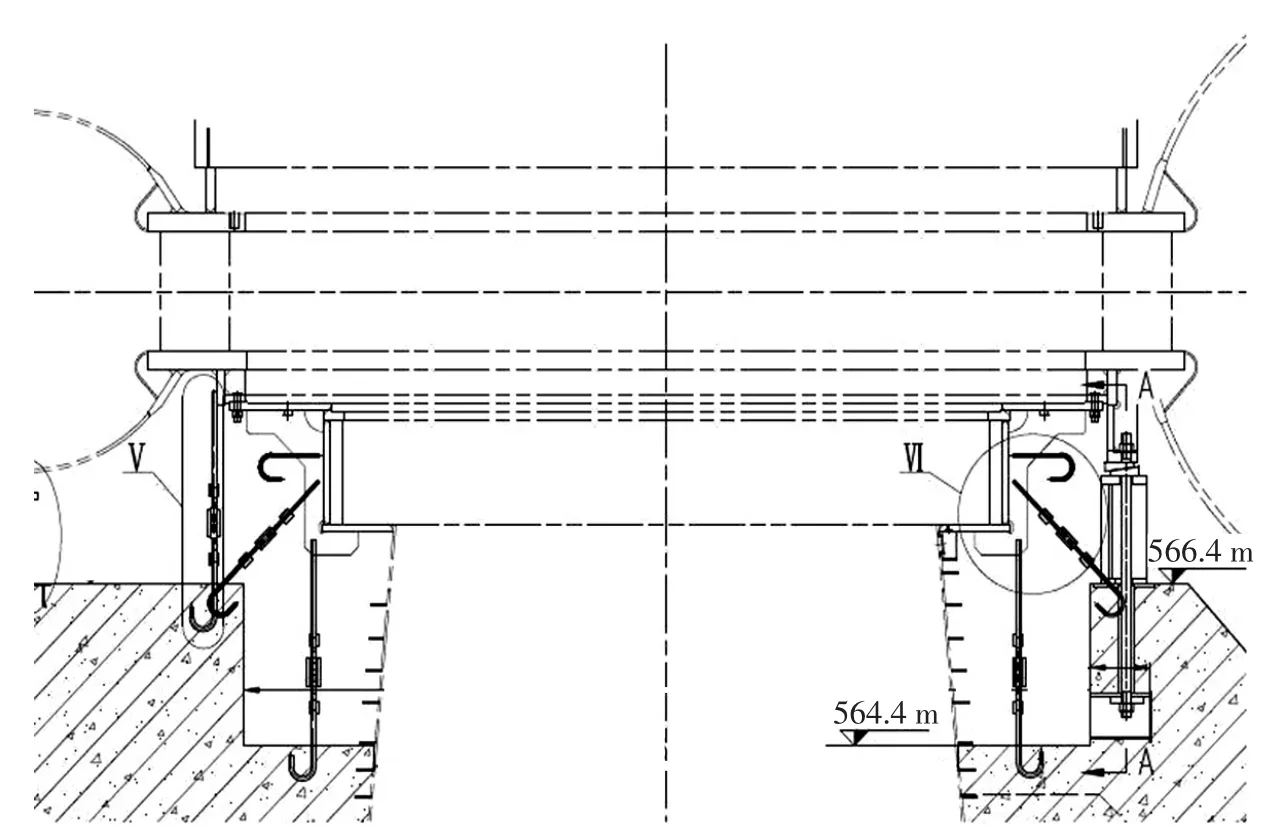

座环基础采用钢支墩、地脚螺栓、拉紧器拉锚的固定方式。在座环底部布置有12件座环钢支墩,每个钢支墩上布置有1个千斤顶支撑和2个M120拉紧螺杆。沿座环周边均匀布设有 12个座环拉锚、24个基础环拉锚。

白鹤滩水电站座环整体安装应具备的条件:

①座环支墩混凝土浇筑完成,强度满足要求,安装工作面已移交。

②锥管凑合节、基础环已吊入机坑临时存放,高程应低于座环安装高程。

③座环安装用锚钩、钢支墩预埋、安装完毕并符合要求;座环拉紧器已放入座环钢支墩,且露出钢支墩平面尺寸不影响座环吊装就位。

④座环支撑千斤顶安装摆放就位,高程及水平面满足座环吊装就位要求。

⑤厂房1300 t桥机安装、验收完成,桥机供电系统具备座环整体吊装条件。

⑥在制造厂内完成座环整体吊装吊耳的设计焊接,座环在厂房安装间完成组装、焊接及检测验收。

二、座环整体安装工艺

1.安装间施工布置

在白鹤滩水电站左岸地下厂房主安装间3个转子工位,根据机坑施工进度和座环安装时间,布置2个座环组圆、焊接工位,安装场其他工位用于尾水管组装、焊接施工,并保证1300 t大桥机主梁卸车、临时存放和吊装的空间。安装间座环施工平面布置见图1。

图1 安装间座环施工平面布置示意图

2.座环拼装施工准备

(1)座环施工工序流程

座环施工工序流程见图2。

图2 座环施工工序流程图

(2)施工准备

①一般准备

根据图纸的材料明细表及发货清单,检查座环部件是否损坏,清点货物是否到齐,组合螺栓、专用工具、电焊条及其他附件等是否齐全,并记录确认。

②工器具及材料的准备

组装调整、起重运输、焊接的工器具以及测量检查工具、常用材料等的准备。

③基准点测放

根据座环相关图纸,在安装间#1/#2转子组装工位测放出半径为6300 mm的圆,然后进行圆周划线,在圆心处作明显的标识,并标示厂房中心线+Y、+X,作为座环组装检测用地样中心。

④安装

根据已测放的基准圆,按图纸及座环分瓣情况在圆周上均匀摆放8个钢支墩(钢支墩高度400 mm)。钢支墩在布置时,应错开座环分半面,以免影响座环的组装。

在钢支墩上布置8对自制楔子板。检查每对楔子板的搭接量应在2/3以上,并用水平仪测量钢支墩上的楔子板顶部高程,高程差控制在0.5 mm以内,调整完成后在楔子板上做好标记,并点焊,防止座环吊装调整时楔子板高程变化。

⑤座环清理

清扫分瓣座环,将各组合面(包括钝边、焊缝以及焊缝四周100 mm范围的油漆等影响焊接的物质)及螺孔、销钉孔清扫干净,不允许有油污、毛刺以及任何高点。仔细检查组装标记,包括固定导叶中心点,X、Y基准点,分瓣面编号,固定导叶编号,用红色记号笔将其清晰地标记出来。根据出厂标记对座环各瓣进行编号,将带有+Y标记线的该瓣座环标记为第一瓣,顺时针编号。

3.座环组装

根据制造厂标记、图纸和实际安装位置方向,吊装第一瓣(+Y侧)座环,落于钢支墩楔子板和千斤顶钢支墩上,以固定导叶中心标记为基准,调整座环使之达到水平要求。

按顺序吊放第2瓣座环在钢支墩楔子板和千斤顶钢支墩上并调平,调平采用水平仪检查固定导叶进出口中心线是否在同一位置,并与第一瓣座环中心线固定导叶中心线一致。

调整分瓣座环组合缝之间的错位,座环分瓣面错牙不得大于2 mm,对小于该标准的错牙也应修挫使之光滑。待两瓣座环组合缝间隙符合厂家及规范要求时,可装入组合螺栓、垫片螺母。合格后打紧组合螺栓,将座环组装成一体,再复测座环上、下环半径及上、下环面波浪度,应无变化即可。

吊放第三瓣座环放在钢支墩楔子板和千斤顶钢支墩上,对其调平(调平基准为固定导叶进出口中心线在同一水平线上,中心线高程与第一、二瓣座环一致)。

吊起第四瓣座环与第三瓣座环进行组合,组合方法同第一、二瓣座环组合方法一致。

整体吊动第三、四瓣座环组合体与第一、二瓣座环组合体进行组装,并调整第三、四瓣座环组合体与第一、二瓣座环组合体的固定导叶中心线在同一高程。

座环组合好后,其组合面用0.1 mm塞尺检查,过流面无错牙;在座环平面上,搭设钢架并以座环上镗口为基准建立测量中心基准钢琴线,检查座环上下镗口尺寸的同心度,以及圆度。

以上合格后,对组合成整体的座环进行全面临时支撑、加固,做好焊接的准备工作。

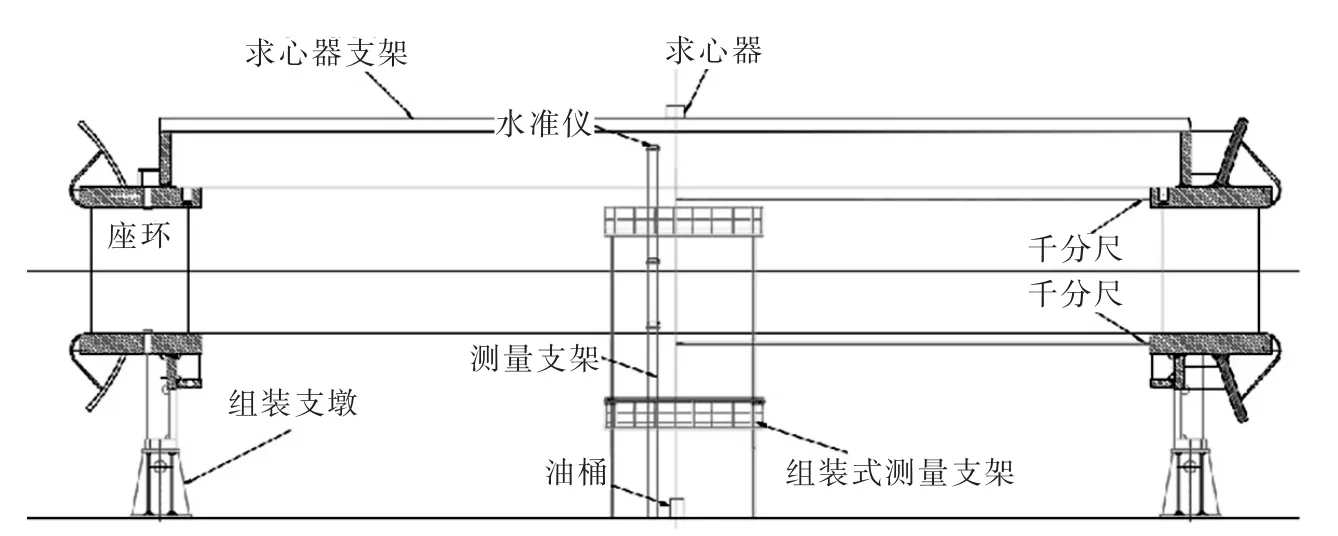

图3 座环组焊变形监控测量示意图

图4 座环整体吊装示意图

4.座环焊接

(1)焊前准备

彻底清除坡口表面及两侧50 mm范围内的油漆、氧化皮、铁锈等,并设专人负责检查。

(2)定位焊

定位焊必须采用与正式焊接相同的焊接工艺。环板正、背侧定位焊缝≥20 mm,首、中、尾各1段,每段长100 mm;上、下立圈定位焊缝≥20 mm,首、尾各1段,每段长50~100 mm。

(3)正式焊接

座环的焊接顺序:上、下环板→下筒体→下环筒→上筒体→上法兰→上游侧过渡板→过渡板与上、下环板→下游侧过渡板。

上、下环板焊接:焊接前在分瓣面合缝的上、下面打上4组洋冲眼,用于监测合缝面焊接过程中收缩变形的情况。焊接环板仰焊缝,根部2道焊缝由内向外焊接,其余各层焊接方向交替进行。焊接根部2道焊缝时必须采用直径为3.2 mm规格焊条,使用小电流施焊。焊接过程中,除第一层和最后一层焊缝外,其余均需充分锤击,减小残余应力。

按要求检查并记录分瓣面收缩变形的情况,最大的焊接收缩量不允许超过1 mm。

上下法兰、筒壁焊接:分上、下部位,自环板向外焊接;焊缝两侧交替施焊,背侧清根、打磨。

过渡板焊接:严格按厂家提供的焊接工艺和图纸要求进行过渡板的焊接,采用分段退步、窄道焊的方法焊接。正面坡口焊接到相应的厚度后,进行背面清根、打磨,背缝清根打磨时应打磨出金属光泽为止,按要求进行相应的PT或MT探伤检查。探伤检查合格后,方可进行相应的背缝焊接。

座环分瓣面处的导流环、导流板的安装和焊接工作应在蜗壳装焊且探伤检查合格后进行。

(4)热处理

对于过渡板焊缝以及过渡板与环板焊缝,在焊后且温度未低于100℃前立即进行后热消氢处理,后热消氢温度为250℃,保温4小时(最大升温速度 80℃/h,最大降温速度 50℃/h)。

(5)焊接变形监控

座环在焊接过程中需监视其变形情况,间隔一定时间利用水准仪监测座环上环板、下环板水平度变化,座环圆周均匀布置8个测点;利用水准仪监测座环固定导叶高程变化;利用钢板尺检查座环焊缝两侧标记的控制点,检查收缩情况;利用中心挂钢琴线检查座环上法兰、上环板、下环板等圆度及同轴度。如果发生超标变化则立刻停止焊接,调整焊接速度、线能量或焊接工位,直至合格为止。

座环整体焊接完成后应进行变形监控和测量(见图3)。

(5)焊后检查

座环组合缝焊接完毕后,待焊缝在保温被覆盖下缓慢冷却与环境温度一致时,测量并记录座环上、下法兰面的水平度;测量并记录座环上、下镗口的圆度。再次检查座环上固定导叶中心线是否在同一高程 (测量所有固定导叶进出口两边)。座环水平度控制在焊后1.5 mm,座环圆度控制在焊后2 mm,同心度控制在焊后1 mm。

(6)探伤检查

焊缝表面探伤在焊接完成24小时以后进行。

5.座环整体吊装

分瓣座环及部分附件组焊后总重量约467 t,由于大舌板和蜗壳末端管节已组焊成整体后,重心偏离座环中心位置。座环整体吊装前,必须综合考虑座环的偏重、钢丝绳的受力、吊点位置等因素,以保证吊装过程的绝对安全,见图4所示。

在厂家提供的座环整体吊装吊耳上安装吊装专用钢丝绳、卡扣等工具,使用1300 t桥机将座环吊放在机坑混凝土支墩上。

6.座环就位调整

根据预设的高程基准点利用千斤顶调整座环的高程、水平、中心及方位;根据校核的各固定导叶中心点确定出固定导叶中心平面;调整千斤顶,使座环固定导叶中心平面的高程与设计值的偏差应不超过±3mm,在座环固定导叶中心高程、水平调整合格后,复测座环上、下环板法兰面的水平及座环的同轴度,将相应的楔子板打紧和座环千斤顶预紧,其后取出相应调整用的千斤顶,按设计要求将相应的地脚螺栓预紧到设计值3300 kN,相应的螺栓伸长值为4.7 mm。

调整合格后,对称打紧拉紧螺栓和楔子板,将座环支腿与楔子板及基础板垫板对称焊接为整体,必要时可用约40 mm厚钢板直接将支腿与基础垫板搭焊在一起。基础环、座环地基布置见图5。

复测座环中心、高程、方位、圆度、同心度以及各法兰面水平度。

图 5 基础环、座环地基布置图

7.座环安装验收

座环安装完成后,由业主、监理、设计和施工单位进行联合验收。

白鹤滩水电站首台机组座环安装焊缝探伤一次合格率100%,焊后下环板圆度0.355 mm,上环板圆度0.566 mm,同轴度 0.062 mm,水平度0.44 mm,实现了精品工程的要求。单台机组座环缩短直线工期45天。

8.整体安装难点及措施

(1)吊装手段

座环整体安装方案需协调1300 t桥机提前供货并安装,桥机轨道、桥机滑线、桥机供电系统具备座环整体吊装条件;需增加一套用于整体吊装座环(500 t)的专用吊具及卸扣,并配备大桥机提前投入使用的操作、运行维护人员。

(2)整体吊装吊点平衡

协调座环制造厂家在厂内完成座环整体吊装吊耳的设计、焊接等相关工作,使安装现场具备整体吊装的条件。

(3)合理使用厂房安装间

厂房安装间资源紧张,在已有的3个转子工位,根据机坑施工进度和座环安装时间,布置2个座环组圆、焊接工位,安装场其他工位用于尾水管组装、焊接施工,并保证1300 t大桥机主梁卸车、临时存放和吊装的空间。

三、结 语

采用座环整体安装工艺,显著改善座环施工环境,更有利于座环组焊质量及施工安全,缩短直线工期(安装间整体组焊、验收与机坑土建平行施工)。座环整体安装工艺的综合应用达到了优质、高效的目的,在类似工程的机组埋件安装中具有推广价值。