白鹤滩水电站超大型压力钢管定位节在下弯段安装的应用

2019-10-29赵晨熹杨广渝

赵晨熹,杨广渝

(长江三峡技术经济发展有限公司,615400,凉山)

压力钢管定位节是每条压力钢管最先安装的基准节,其安装质量能直接影响整条管道。白鹤滩水电站左岸引水隧洞下平段施工支洞施工现场条件复杂,若将定位节设置在下平段将会影响到下平段管节运输、地下厂房车辆通行,定位节上方下弯段其余管节安装安全风险较大。本文以白鹤滩水电站左岸压力钢管安装定位节设置在下弯段中部为例,阐述超大型压力钢管定位节在下弯段的应用,希望对类似工程有借鉴作用。

一、工程概况

白鹤滩水电站左岸压力管道采用单洞单机竖井式布置,共设置8条引水隧洞。压力管道自上平段末端起全部采用钢板衬砌,包括上平段、上弯段、竖井段、下弯段及下平段。8条引水隧洞压力钢管总节数706节,材质包括Q345R低合金钢、600 MPa及800 MPa级高强钢,钢板厚 24~68 mm,工程总量19279.7 t。压力钢管内径8.6~10.2 m,8条压力钢管均采用垂直进厂,与机组蜗壳延伸段相接。压力管道内径大,所承受的水压力高,设计最大内水压力约354 m,HD值最大达3611 m2,为超大型压力钢管。压力钢管材质采用Q345R低合金钢、600 MPa及800 MPa级高强钢。为了保证钢管的抗外压稳定安全,钢管全长均设置加劲环,材质为Q345R。压力钢管制造分节长度为1.241~3.0 m,管节最大内径10.2 m。

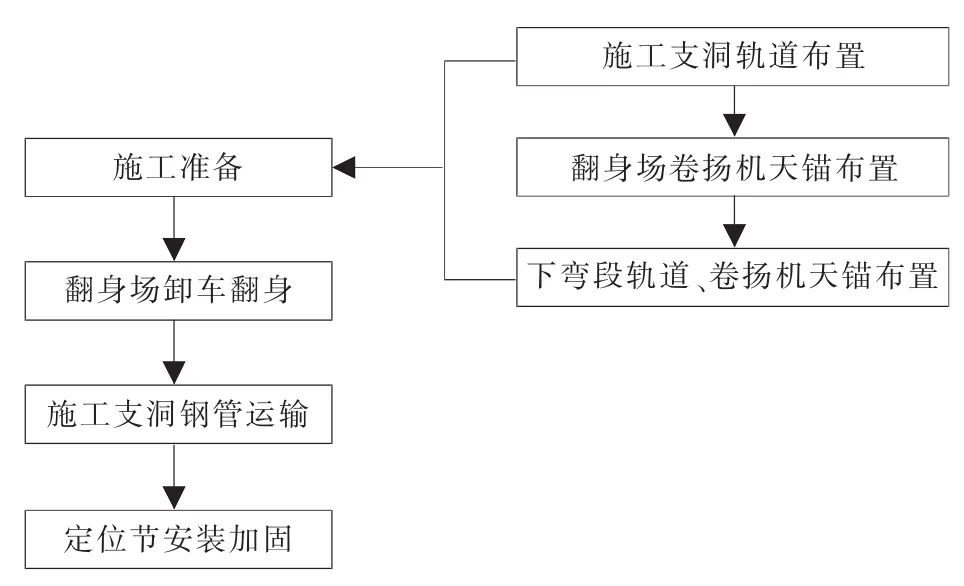

定位节是压力钢管最先安装的基准节,以往的工程中压力钢管定位节一般设置于下平段或下平段与下弯段凑合节上游相邻管节,但白鹤滩水电站左岸引水下平段施工支洞设置于压力钢管①~⑥水轮机第73~78节,⑦~⑧水轮机第74~79节,若将定位节设置到下平段,继续施工将影响下平段施工支洞,阻碍地下厂房车辆通行。若设置于下平段与下弯段凑合节上游相邻管节,下弯段下游钢管先期安装后,将影响下平段钢管运输,所以将定位节安装位置调整到下弯段。同时,为了减少下弯段下游管节临时存放安全风险,下弯段定位节调整到下弯段中部。调整后定位节编号为①~⑥水轮机第67节,⑦~⑧水轮机第68节。定位段安装顺序如图1。

图1 下弯段定位段及安装顺序

二、施工顺序及方法

1.施工顺序

压力钢管定位节的施工顺序如图2所示

图2 压力钢管定位节施工顺序图

2.施工方法及过程控制

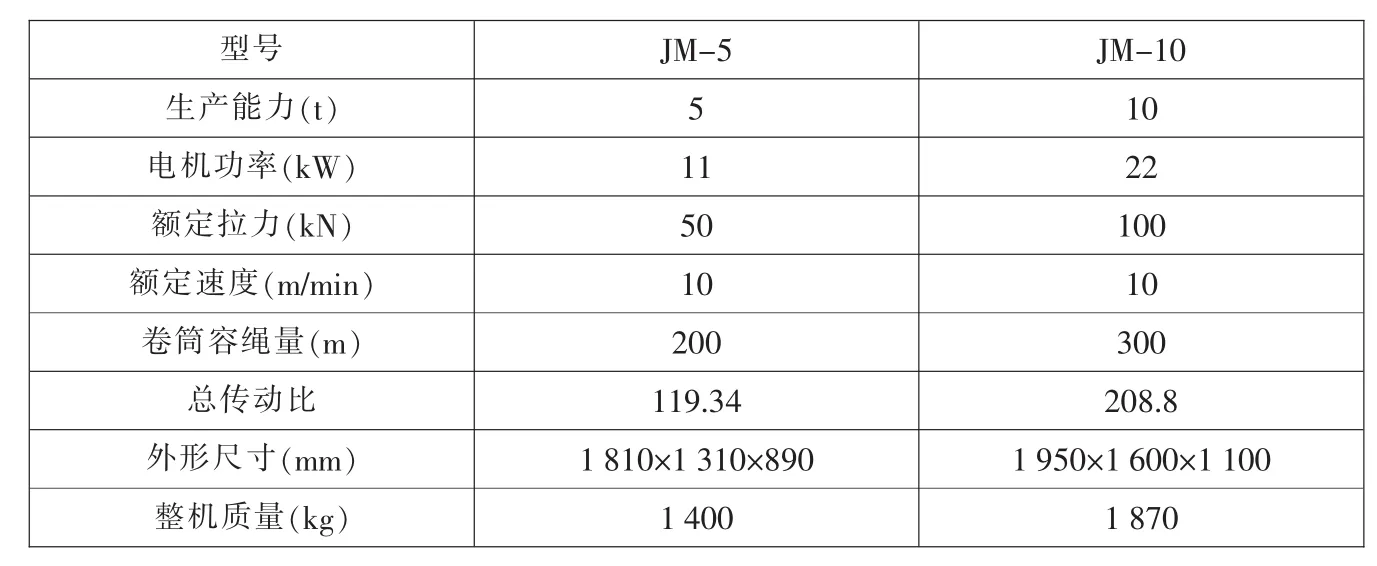

为实现压力钢管安装高危作业的本质安全,左岸压力钢管安装积极采用机械化施工手段,投入若干卷扬机(5 t、10 t),保证压力钢管厂外运输及吊装安全。主要起重运输设备参数见表1。(1)翻身场卷扬机、天锚、地锚布置

表1 卷扬机参数

根据钢管安装现场条件,在下弯段布置两组钢管拖运地锚,用于下弯段钢管运输。其中钢管拖运辅助地锚使用6根直径为36 mm、长为6.0 m、外露0.5 m的圆钢,天锚端头开口打倒楔子,孔内灌注水泥膨胀剂,外露部分使用钢板块连成整体。拖运地锚使用 30 mm×200 mm×2500 mm 钢板预埋到一期混凝土中或者同防倾倒地锚一同布置,钢管拖运地锚按中心对称、间距6 m布置。在压力管道与下平段施工支洞交叉处两侧附近布置3台10 t卷扬机(2台牵引拖运钢管铁鞋、1台牵引钢管中心位置以防倾倒)和1台5 t卷扬机 (钢丝绳穿线牵引),用于下弯段钢管拖运。每台卷扬机使用6根直径为25 mm地锚固定,卷扬机前方2根、后方4根。固定地锚圆钢长度3 m、入岩2.5 m、外露0.5 m,用钢板或槽钢与卷扬机连接固定。设置导向地锚若干,每组地锚使用4根直径为25 mm圆钢,固定地锚圆钢长度3 m、入岩2.5 m、外露0.5 m,用钢板块连接成整体。另外2组导向地锚使用30 mm×200 mm×2000 mm钢板预埋到一期混凝土中,作为导向受力点。使用无损检测手段对每根锚杆进行无损检测,保证其施工质量。

(2)下弯段轨道、卷扬机和天锚布置

根据下弯段扩挖尺寸,在钢管定位节安装前首先对扩挖位置进行回填。按照梯步落差300 mm,台阶式浇筑回填至引水洞理论开挖线,回填过程中预埋牵引地锚、导向地锚以及轨道预埋插筋等。当一期混凝土浇筑完成后,在轨道预埋插筋基础上安装轨道基础板,轨道在下弯段末端的踏面高程与台车上轨道踏面高程相同。每条引水隧洞下弯段轨道安装长度约70 m,8条压力管道共计560 m。下弯段轨道布置见图3所示。下弯段轨道、卷扬机和天锚布置方式同上节所述。下弯段钢管安装防倾倒及拖运地锚见图4。

(3)翻身场卸车翻身

压力钢管使用40 t半挂拖车倒车运输到翻转间后,使用布置在下平段#2施工支洞斜坡段的4台卷扬机进行钢管的卸车、翻身、吊装至运输台车上等。主要步骤如下:①左右中心天锚卸车并焊接铁鞋;②上下中心天锚将压力钢管吊离地面约200 mm,上中心天锚钢丝绳继续缓慢起升,下中心天锚钢丝绳缓慢下落,左右中心天锚辅助将钢管翻身到水平状态;③钢管旋转到安装方向;④将钢管吊装到万向运输自动化对装台车上并加固。

(4)施工支洞钢管运输

压力钢管定位节在电动运输台车上加固牢靠后,使用电动运输台车将定位节运输到各压力管道与下平段施工支洞交叉处,将移动式轨道靠拢,并与台车上轨道及下弯末端轨道对接。使用卷扬机配合地锚,具备安装条件。

(5)定位节安装加固

压力钢管从下平段#2施工支洞运输到交叉处后,使用卷扬机配合地锚将压力钢管拖运到安装位置,进行定位节的安装调整。安装要点是严格控制中心、高程、里程和加固质量。首先根据定位节安装中心、里程、高程控制点,利用手拉葫芦、拉紧器、千斤顶等工具将钢管中心、里程、高程以及倾斜度大致调整到安装位置,使用全站仪测量上、下、左、右管口实际数据与理论数据的偏差,如不合格继续进行调整,直到同时满足定位节管口上下游几何中心误差≤±5 mm、管口垂直度偏差≤±3 mm、管口里程偏差≤5.0 mm三项指标。钢管调整合格后,在钢管四周利用型钢(四周采用[10槽钢,底部采用I20a工字钢)与预埋插筋进行加固焊接。定位节采用I20a工字钢和[18槽钢,双圈加固,每圈加固8个点,确保钢管加固牢靠。

图4 定位节轨道布置图

图4 下弯段钢管拖运及安装地锚布置图(单位:cm)

三、安装情况统计

结合现场实际将压力钢管定位节设置到下弯段,总体优化了钢管施工工期,平均安装时间12天。

四、结 语

白鹤滩水电站左岸引水隧洞#1~#8压力钢管定位节若设置到传统位置,将阻碍下弯段管节运输及堵塞地下厂房交通。经研究采用将定位节调整到下弯段的方法,克服了施工难度较大、安全风险较高的问题,安全、高效且质量优异地完成了定位节的安装工作,优化了压力钢管安装整体工期。域包含土建及金结施工,施工项目主要包括:下游闸墩混凝土浇筑、支撑大梁混凝土施工、锚索安装与张拉、启闭机平台施工、钢筋、埋件及弧形闸门安装等。根据分层布置规划,导流底孔下游闸墩脱开区域共分6层浇筑。另外根据导流底孔设计图纸和相关设计要求,启闭机平台混凝土封顶前,门叶、支铰、门槽埋件须吊装就位;启闭机平台采用C40混凝土,凝期为28天,达到凝期方可进行液压启闭机与闸门连接及联合调试;支撑大梁采用C40混凝土,凝期为28天,达到凝期方可进行锚索张拉、支铰座安装及二期混凝土浇筑等施工;导流底孔工作弧门安装必须完成招标文件要求节点工期。