汽车电器的轻量化研究

2019-10-28王婷萍任成鹏

王婷萍,任成鹏

(中国重型汽车集团有限公司技术发展中心,山东 济南 250101)

汽车轻量化是节能减排、缓解环境资源压力的重要途径。根据相关报告的表述,车辆减重10%,耗油也会有近3.8%的降低,同时排出的CO2和NOx的百分比也会相应减少。作为汽车总成必不可少的组成部分,在完成了整车智能化后,整车电器的减重和材料的更新也应该是整车电气设计人员认真考虑的问题。本文主要对电器系统的减重进行研究性探讨。

1 汽车线束减重的解决方案

线束是汽车总成必不可少的组成部分,整车线束的质量也占有一定的比重,随着汽车电子化和信息化的迅猛发展,汽车狭小的空间内所放置的电子电气设备也逐渐增多,导线数量相应也不断增加。因此导线的选型在线束轻量化中起到了举足轻重的作用。

1.1 非屏蔽绞线的应用

目前对整车控制中易受干扰信号采用的连接线束有非屏蔽绞线和屏蔽线,相同长度的非屏蔽绞线比屏蔽线轻30%左右,因此导线的选择可在信号源和执行器技术许可范围内,尽量选择非屏蔽绞线。非屏蔽绞线和屏蔽线的定义、成本、加工、功能和应用的异同点见表1,设计人员可根据相关信号的要求进行合理选择,但应注意不同系统的信号对绞距的要求是不同的,选用时应与相关控制器厂家进行确认,常用绞距为20mm、25mm等。

1.2 细线径导线及小型化插接器的选用

导线线径的选用是否合理,不但关系到线束的安全,还能有效降低成本。导线的截面积是根据用电设备的工作电流来选择的,根据电器件标称功率的大小,计算导线承载的电流。长时间工作的电气设备可选择实际载流量为60%的导线,短时间工作的用电设备可选用实际载流量在60%~100%之间的导线。由于导线的允许载流量会随着温度的升高而有所下降,所以选择导线还需要根据导线布置所处的不同工作环境、温度高低、用线长度和插接件的数量 (主要涉及电压降的大小)进行导线截面积的确定。

表1 非屏蔽绞线和屏蔽线的定义、成本、加工、功能和应用的异同点

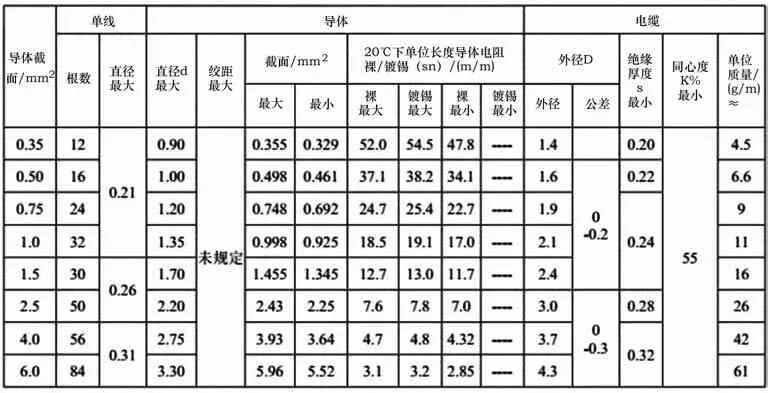

目前导线的种类主要按标准来区分,有日标线 (AVSS等)、国标线 (QVR等)、德标线 (FLRY)、美标线等几大类,其中德标线的导线因其绝缘皮更薄、柔韧性更好、同样线径的导线要更轻一些的优点被广泛地选用。德标线FLRY是单芯无屏蔽薄壁PVC绝缘低压电缆,按结构分有A型导体结构和B型导体结构。A型导体结构参数见表2,B型导体结构参数见表3。

表2 A型导体结构参数

表3 B型导体结构参数

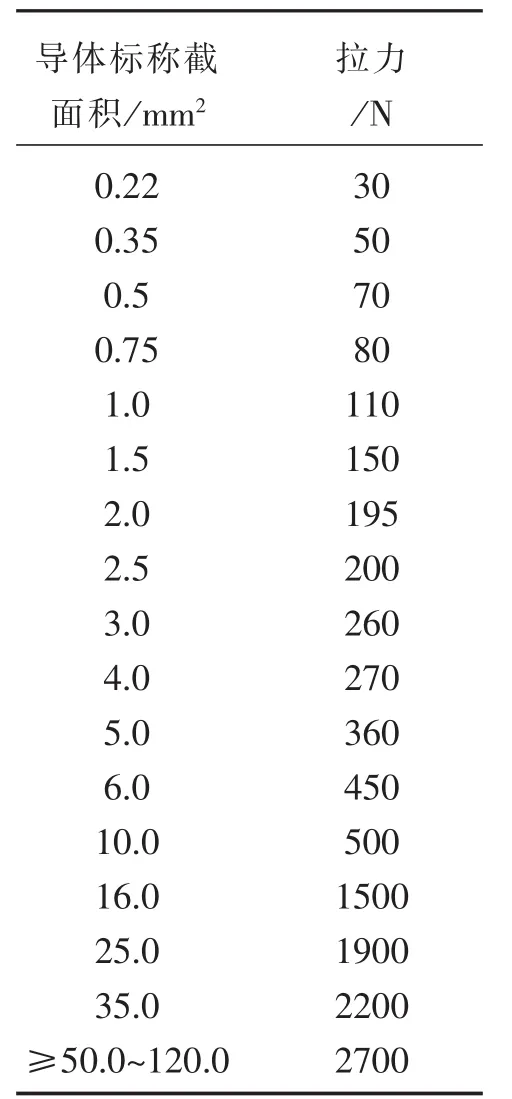

表4 拉力值

细线径导线的选用不仅考虑导线的电性能,还需要关注导线的绝缘强度、机械强度、延伸率等相关机械参数。在汽车的实际工况下,线束所处的工作环境是比较恶劣的,线束整体长时间处于振动、潮湿、炎热或者灰尘很多的空间,因此对细线径的导线要求也就比在普通电子电器行业中要求更高。

小型化插接器与细线径导线的配合应用,也是汽车线束轻量化的一种方式。近年来高密度、小型化是插接器发展的趋势之一,细线径导线与小型插接器端子的压接需要更新的压接工艺,保证导线的电器性能和机械性能达到最优状态。表4是QC/T 29106中对端子与电线的连接强度 (拉力值)的要求。

在细线径导线的实际应用中,许多大型线束供应商都在进行材料、工艺的创新和突破,如全球线束供应商德尔福公司推行的0.13mm2的汽车用细导线。该导线在材料应用上使用了铜镁合金,添加了0.2%的镁,使导线的机械强度有了较大提高,该品种导线的试验测试已经超过了0.22mm2和0.35mm2的PVC导线的抗拉强度。同时为配合该品种导线的应用,德尔福并没有直接使用传统的0.3mm2导线的端子压接工艺,而是研究开发了L型端子,利用一高一低的压接翼技术,确保导线的机械性能和电器性能在同一个压接高度上能同时达到最优的状态。为了更广泛地普及0.13mm2导线的应用,该公司还开发了一种新型的Double-X压接工艺,即将0.13mm2导线的剥头剥长一些,然后对其进行折弯后压接,折弯后相当于业界0.26mm2的导线,可以直接应用于0.3mm2端子体系的压接工艺。

需要注意的是,在汽车运行过程中,电线绝缘受热的作用性能是逐步退化直至失效。汽车电线应保证在车辆寿命期内绝缘材料具有需要的机械性能。除了外界温度影响,电线导体的温升和负荷电流有着直接的关系,这就需要对导线的电流进行合理匹配,不能因为轻量化而一味地选用细导线。

1.3 铝导线的应用

铝导线的应用在汽车轻量化设计中也会有相应考虑,铜和铝的密度比重为3.29∶1,因此采用铝线可以使整车线束的质量大大降低,然而铝线因为存在空气中易氧化、电气性能和机械性能不稳定等因素,阻碍了更广泛的推广,同时铜和铝的导电率比为1∶0.629,铝的导电性能稍弱于铜。但是这些技术难点正在被研究人员逐渐攻克,全球线束供应商德尔福公司开发了一种带毛刺的端子,端子的压接翼设计一个倒刺,在压接过程中,倒刺可以刺破铝导线的氧化膜,与导体里的新鲜铝接触,并且该接触面是在无空气的情况下进行的有效接触,故而导电性能更佳。同时因为倒刺抠住铝线,机械强度也有了显著的加强。为了应对铝导线会因电偶腐蚀造成的深层次的氧化,德尔福公司还采用了密封工艺来截断铜铝接触面与空气的接触,阻止铝线的氧化。

铝合金导线的发展和应用也能解决铝线在实际应用中的弱势,掺有2种或2种以上金属的铝合金可以比较好地替代铜导线,铝合金导线不仅在导电率和拉伸强度上满足设计要求,同时也能大大降低线束的质量。目前符合法国标准(NF)汽车铜包铝镁合金导线工艺的导线的应用,已经能很好地解决铝线在电气性能和机械性能的劣势,进一步促进了铝线的发展和应用。

另外铝的Busbar的应用可以解决车辆蓄电池线束的用线问题。铝Busbar是由单根铝棒加上绝缘材料成型而成的多层复合结构连接排,因为不是用很多根铝线绞合而成,所以铝Busbar没有任何柔韧性,但是导电性能却几乎等同于相同外径的铜导线,因此采用铝Busbar的蓄电池线束,不仅在空间布局上不会有影响,同时还大大降低了整套线束的质量。但因其加工工艺比常规的铝导线和铜导线要复杂得多,因此从经济角度来分析,铝Busbar越长,它的质量和成本才越有优势,对于部分蓄电池后置的车型来说是可以适当考虑的。

1.4 线束布置的优化

对线束布置进行优化设计,在设计初期应对电器部件的安装位置进行合理布置,同时采用科学的布线路径,将线束的路径设置为最短。例如在整车底盘电器件的布置中,应将蓄电池、电器接线盒、起动机等导线分布较多和采用粗线径连接的电器件布置在同侧临近的位置,这样可以大大减少线束的长度和整体的质量。线束布置时可采用H型和E型相结合的布置形式,避免线束回转重复,造成线束长度的增加进而增加线束整体的质量。

2 电器零部件的轻量化

随着消费者对安全功能和其他电子产品需求的日增,电器零部件日益增多,电器件的创新和零部件的整合成为与轻量化相协调的重要趋势。

1)电器件的创新主要涉及电器件材质的改进和创新,在保证安全和相关性能的基础上,对塑料外壳可采用更轻的材料,使电器件本身质量降低;而对整车用的控制器和继电器熔断丝盒的设计应尽量减少额外的连接电线,选用小型化的继电器和熔断丝,减轻质量的同时还可减少电器件的体积。

2)零部件的整合简化,对汽车采用的相关电子产品,结合各项功能应用,进行整合设计,减少零散部件的应用。同时根据电器控制原理,进行原理优化,对回路进行合理设计,能合并的回路就合并,合理减少熔断丝和继电器的数量,也是汽车电器减重的一个思路。

3 总结

总之,随着市场的需求越来越高,汽车电器的轻量化也是势在必行,以上探讨了汽车线束和电器件在轻量化方面的一些设计和应用。对轻量化的研究是无止境的,需要零部件厂商和整车厂互相促进,共同努力逐步实现汽车电器的轻量化。