集成式FPC-PCB在动力电池管理系统中的应用

2019-10-28李军亮

李军亮,杨 涛,陆 扬

(泛亚汽车技术中心有限公司驱动系统部,上海 201208)

电池管理系统中的低压采样回路目前主流的方案大多采用线束连接,一端与电芯的Bus bar焊接,另一端汇入到接插件,然后通过接插件与控制器连接。线束在模组内走线和固定,不同线束之间需要做防错,线束长短不一,很难做到自动化、集成化生产,生产效率不高。单根线束分别与Bus bar焊接,焊接一致性、焊接强度和可靠性难以做到完全可控,严重的将影响采样精度,降低耐久性能。通过接插件将采样线束与控制器连接,方便插拔,但接插件很难做到密封处理,端子易受电池包内凝露等的影响产生腐蚀,导致接触电阻变大,影响采样精度。

针对此问题,一方面,将采样线束变更为软排线FPC(Flexible Printed Circuit),使用FPC作为采样线。另一方面,取消采样接插件,通过对FPC与PCB(Printed Circuit Board)连接部位的接口进行优化设计,采用焊接的方式将FPC与PCB固定在一起。目前FPC与PCB焊接连接的方案多出现在消费类电子产品中,相关应用在复杂多变的电池管理系统中的研究较少。

针对软硬结合板,文献[1]对软硬结合板的工艺参数和生产制程进行了研究,开发研究出适合大批量生产软硬结合板的各个制程的工艺参数;文献[2]阐述了刚挠结合板的制作流程,分析并解决了软硬结合板制作中的技术难点,可以有效地指导该类型产品批量生产;文献[3]研究其材料特点在加工中存在的问题,特别是ICD(内层互连不良)、孔粗、内层孔壁分离等不良问题,通过正交实验设计进行测试,分析了缺陷信息和原因,针对影响因素进行实验分析,有效地解决了软硬结合板此类问题;文献[4]介绍了挠性电路板(FPC)在电子行业的运用和挠性电路板的主要组成材料及不同材料之间的性能比较,以及挠性电路板在表面贴装 (SMT)工艺装配流程上与硬板 (PCB)不同的工艺装配特点。

为此,本文将取消接插件,设计一种基于FPC和PCB的软硬板集成连接方案,通过对FPC和PCB板的连接接口进行优化设计,采用焊接形式做PCB-FPC的一体化集成,有效降低了高度空间和成本。

1 FPC设计

1.1 FPC本体设计

FPC作为连接电芯和控制器的采样通道,在设计时需结合模组的尺寸,控制器所处的位置、尺寸进行优化。

首先确定采样点位置和数量。串并连接的模组根据串联电芯的数量确定电压采样通道数。根据模组内温度场分布确定温度传感器的位置和数量。

采样点位置和数量确认好后,根据采样通道的电流范围和铺铜厚度确定线宽和线距。当铺铜厚度为1oZ,线路最大电流不超过300mA时,选用0.2mm的线宽和线距。根据采样线数量、线宽和线距确定FPC的宽度。

1.2 温度传感器选型和布置位置

由于采用FPC连接电芯和PCB,FPC上可以焊接元器件,本文选用贴片热敏电阻作为温度传感器。为更准确地测量电芯的温度,热敏电阻将尽可能地靠近电芯。受限于模组结构,热敏电阻无法贴在电芯表面。本设计中热敏电阻将贴装在FPC上,且位置靠近Bus bar,可相对准确地测量电芯温度。

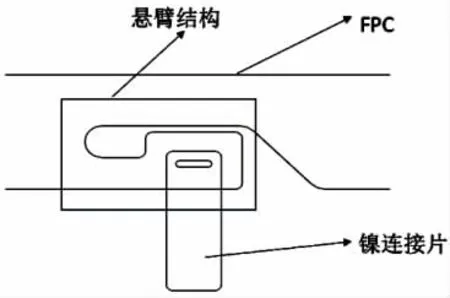

1.3 FPC-镍连接片接口设计

本设计中FPC与Bus bar之间采用镍片进行连接。有两种不同类型的镍连接片,其中一种镍片开窗,内嵌热敏电阻,热敏电阻所在的FPC背部补强,防止电阻开裂。

电芯在使用过程中会逐渐膨胀,会有一定的变形量,为防止电芯膨胀变形导致FPC出现较大应力,设计上采用悬臂结构,可抵消一部分电芯变形量。如图1、图2所示。

图1 FPC-镍片连接 (含热敏电阻)示意图

2 FPC-PCB连接接口设计

2.1 接口设计要求

FPC-PCB接口至少需要满足以下两项要求。

1)稳定的电气连通性能。相比于传统接插件通过端子连接的形式,PCB与FPC通过预留的焊盘进行焊接连接,接口部位不能存在漏焊、虚焊、短路等失效形式,确保稳定可靠的电导通,采样信号实时、无失真地传输给控制器。

2)可靠的机械强度。该设计应用在动力电池包内,环境复杂,安全等级高,且需要满足整车使用寿命内的安全、可靠性要求,所设计的接口需要通过振动、耐久、冷热循环、温湿度循环以及盐雾腐蚀等各种工况的验证。

图2 FPC-镍片连接 (不含热敏电阻)示意图

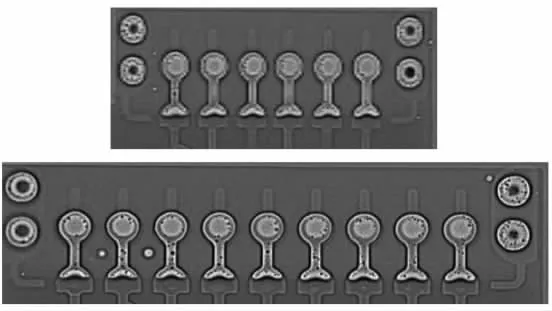

2.2 FPC连接接口设计

该设计采用两片FPC分别与PCB进行连接,两片FPC相比单片FPC设计,拼版率更高,成本更优。FPC上采样线的数量根据所要采集的电压、温度点的数量定义。该设计中共有15根采样线,其中一片FPC有6根采样线,另一片FPC上有9根采样线。为增大连接强度,设计采用双排焊盘,第一排焊盘为半圆型,目的是与PCB边缘的半圆形焊盘进行连接,该设计的优点是可以直观地检查爬锡量和爬锡的一致性;第二排为圆形焊盘,将与PCB板的第二排过孔焊盘连接。两排焊盘之间电气连接,极端情况下,即便有一排焊点出现开裂或接触不良,另一排仍可以保证正常的电气连接。此外,为增大连接强度,每片FPC的两端设计有起加强作用的焊盘。如图3所示。

图3 FPC连接接口示意图

2.3 PCB连接接口设计

FPC-PCB的焊接结合点位于PCB的边缘,可以最大化地保证PCB板的利用率。相应地,PCB设计为双排过孔焊盘,采用过孔焊盘的设计,一方面可以增大爬锡面积,锡膏可以延伸到孔壁上,增大连接强度;另一方面,可以有效避免锡膏蔓延到相邻焊盘,造成短路。如图4、图5所示。

2.4 连接工艺选型

分别采用Reflow回流焊接工艺和Hot Bar热压工艺对所设计的连接方案进行试制和验证。主要从气孔率、拉力和剥离力3方面评价两种焊接工艺,择优选取最终焊接方案。

图4 PCB连接接口示意图

1) Reflow回流焊接工艺

Reflow回流焊接工艺流程见表1。

对于气孔率,需要满足IPC-610 III级要求,即气孔率不超过30%。对于Reflow工艺,通过优化网板开口尺寸、网板厚度和FPC焊盘尺寸来调节上锡量,通过调节Reflow焊接过程的温度和时间来优化焊接品质,参数优化后的样件气孔率可以控制在25%以内。如图6所示。

图5 FPC-PCB连接总成示意图

表1 Reflow回流焊接工艺流程

图6 Reflow样件X-ray示意图

拉力和剥离力的结果见表2。

表2 拉力和剥离力测量结果

2) Hot Bar焊接工艺

Hot Bar焊接工艺流程见表3。

表3 Hot Bar焊接工艺流程

对于Hot Bar工艺,通过优化网板开口、FPC焊盘尺寸来调节上锡量,通过调节预热温度、预热时间、焊接温度和焊接时间来优化焊接品质,参数优化后的样件气孔率可以控制在30%以内。如图7所示。

图7 Hot Bar样件X-ray示意图

拉力和剥离力的结果见表4。

表4 拉力和剥离力测量结果

综合以上气孔率,拉力和剥离力的结果,Reflow焊接工艺效果更优,本设计选用Reflow工艺。

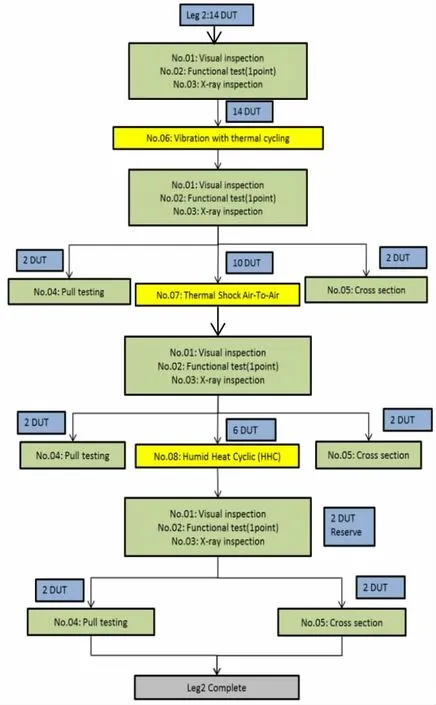

3 连接方案验证

3.1 建立试验条件

针对特定的应用环境制定符合使用要求的验证条件。电池包应用环境恶劣,安全等级很高,验证需要充分考虑接口在振动、腐蚀、高温高湿、冷热冲击工况下的耐受能力,并建立一套具有针对性的试验标准。

3.1.1 冷热冲击-振动-温湿度循环试验

1)冷热冲击试验条件设置如下。

①低温:-40°C,10min。

②高温:85°C,10min。

③高低温转换斜率:19K/min。

④循环次数:318cycle。

2)振动测试试验条件设置如下。

①温度等级:Tmin=-40℃,Tmax=+105℃。

②循环:0min:20°C;60~150min:Tmin;210min:20℃;300~410min:Tmax;480min:20℃。

③持续时间:X轴24h,Y&Z轴27h。

④振动功率谱见表5。

表5 振动功率谱密度

3)温湿度循环试验条件设置如下。

①温度:-10℃ -25℃ -65℃循环。

②湿度:80%~93%。

③时间:240h (48h/cycle*5cycle)。

冷热冲击-振动-温湿度循环试验流程如图8所示。

3.1.2 盐雾试验

盐雾试验测试条件设置如下。

①温度:35℃。

②盐浓度:5%。

③雾浓度:1~2ml/h/80cm2。

④pH值:6.5-7.2。

⑤时间:盐8h,雾16h,6cycles。

盐雾试验流程如图9所示。

图8 冷热冲击-振动-温湿度循环试验流程图

图9 盐雾试验流程图

3.1.3 热应力试验

热应力试验条件设置如下。

①温度:289℃。

②时间:10s。

热应力试验流程如图10所示。

图10 热应力试验流程图

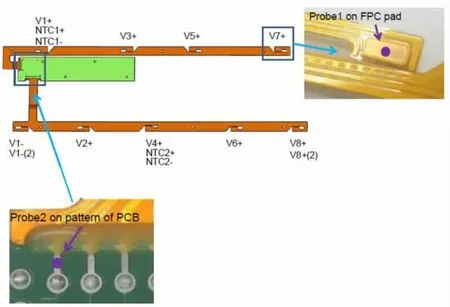

3.1.4 试验完成后检测项

1)回路阻抗检测:使用四端子阻抗仪测量镍连接片到PCB板上焊点的回路阻抗,确认测试后是否造成焊点裂开。回路阻抗检测示意如图11所示。

图11 回路阻抗检测方法

2)外观检测:使用显微镜以及X-ray观察焊点在测试后是否开裂。

3)拉力及剥离力检测:使用拉力机确认FPC与PCB之间的焊点结合力测试后是否有弱化。

4)切片检测:切片确认焊点部位在测试后是否有断裂。

3.2 试验结果

3.2.1 回路阻抗结果

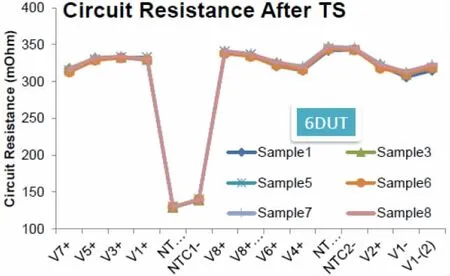

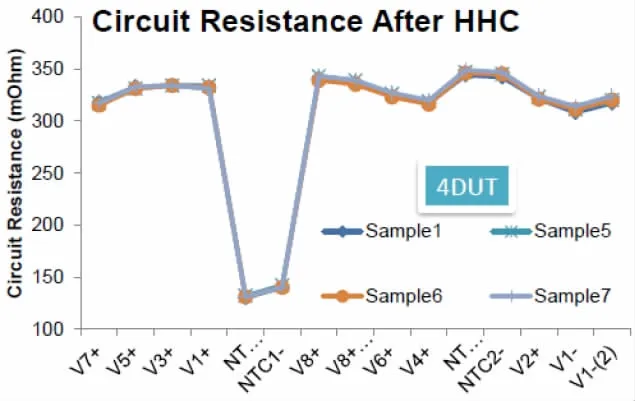

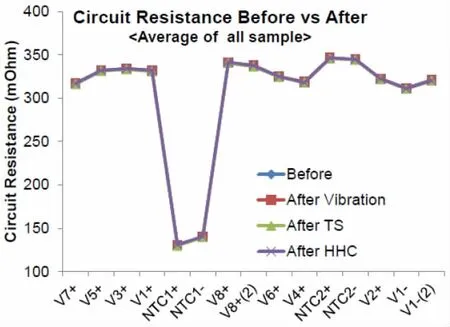

如图12~图15所示,分别为试验前、振动试验完成后、热冲击试验完成后以及温湿度循环试验完成后测得的各采样回路阻抗值。从图中可以看出,各样件的阻抗值基本保持一致,波动很小,各回路阻抗一致性较好。图16为每一试验阶段各样件的阻抗均值对比,图17为阻抗变化对比,从图中可以看出,试验前后阻抗变化均在3mOhm以内,阻抗变化非常小。以上结果证明,试验对回路阻抗的影响较小,满足试验要求。

图13 振动试验后回路阻抗值

图14 热冲击试验后回路阻抗值

图15 温湿循环试验后回路阻抗值

图16 各试验后回路阻抗值均值

图17 回路阻抗值对比

3.2.2 外观检查结果

试验前后的外观检查对比分别如图18和图19所示,试验前后焊点无开裂和明显变色,焊点保持完整。

3.2.3 X-ray检查结果

试验前后的X-ray检查对比分别如图20和图21所示,试验前后测得的气孔率均在25%以内,满足IPC610对气孔率(<30%)的要求。

图18 试验前后外观检查1

图19 试验前后外观检查2

图20 试验前X-ray检查

图21 试验后X-ray检查

3.2.4 拉力和剥离力检查结果

试验前后的拉力和剥离力检测结果对比分别见表6和表7,试验前后测得的拉力和剥离力均满足要求 (Spec:拉力>100N,剥离力>60N)。拉力和剥离力的失效形式如图22所示,从图中可以看出,最终的失效形式为FPC先于焊点位置发生断裂,证明焊接强度要大于FPC本身的断裂强度,焊接稳定可靠。

表6 试验前后拉力对比

3.2.5 切片检测结果

剖切位置如图23所示,试验前后的切片检查对比如图24所示,从图中可以看出,试验后切面无明显裂纹,焊接连接可靠。

表7 试验前后剥离力对比

图22 拉力和剥离力的失效形式

图23 切片位置

4 结论

1)针对低压采样回路中接插件和线束无法进行大规模集成化、自动化生产且成本较高的问题,提出一种基于FPC和PCB的软硬板集成连接方案。

2)基于实际的电池模组设计了匹配的FPC本体,对温度传感器进行选型并确定布置位置,设计了连接FPC和Bus bar的镍连接片,并设计了能够缓冲电芯膨胀的悬臂结构。

3)对FPC-PCB的连接接口进行优化设计,采用了双排焊接点,确保了稳定的电气连通性能和可靠的机械强度。

4)介绍了Reflow回流焊接和Hot bar热压两种焊接工艺,并从气孔率、拉力和剥离力上对焊接后的样件进行了对比,对比结果表明,采用Reflow焊接得到的样件具有更低的气孔率、更大的连接强度,本文采用Reflow焊接工艺。

5)设计试验验证焊接样件的连接性能,对样件进行振动、热冲击、温湿度循环,盐雾和热应力试验,分别对比了试验前后的回路阻抗、外观检查、X-ray、拉力和剥离力、切片检查,试验对比结果表明,该焊接连接方案连接可靠。

6)后续将继续对焊接工艺进行研究,确保焊接后产品性能的一致性和稳定性。