车削曲拐轴的基本工艺方法

2019-10-26金光辉

金光辉

(沈阳职业技术学院,辽宁沈阳 110045)

0 引言

国内现阶段用到曲轴的机械设备中,曲轴承受着弯曲、扭转、剪切和拉压等交变应力的作用,受力状态十分复杂、恶劣。曲轴本身结构复杂,横截面沿轴线变化剧烈,应力分布极不均匀,加之受发动机体积所限,其刚性较差。为保证曲轴的工作性能,对曲轴设计和加工均提出严格的要求。对曲轴加工技术的少许改进,都将能够极大的提高曲轴的使用寿命。下面将在曲轴加工精度提高方面做重点介绍。

1 曲轴的加工步骤

与一般的偏心工件相比较,无论在结构或加工方法上,曲轴都具有一定的特殊性,因此必须采取相应的加工方法,并重视每一个步骤,否则达不到工件的设计要求。

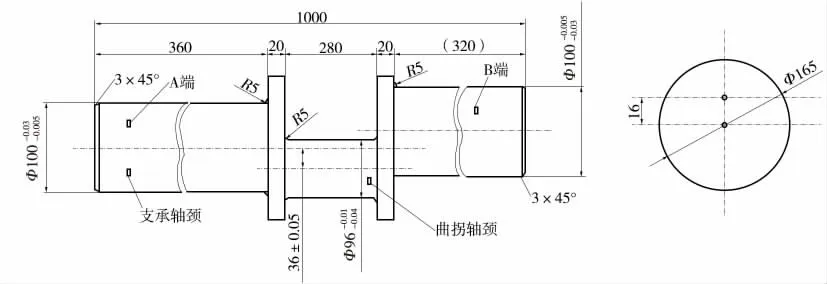

以图1 所示的工件为例,加工工件时基本可分为以下工步。

(1)在外圆100 mm 处分别车出牌楼档随后完成工件的总长1000 mm(图2)。

(2)在两端面上根据偏心距35 mm、16 mm 划线。在镗、钻床(手电钻)分别钻出6 个中心孔,中心孔可适当的大些、使装夹安全可靠。

(3)在卡盘上配有轻重块并校正静平衡。用四爪卡盘夹住A端,用后顶尖支撑B 端,校正A 端牌楼挡外圆,然后粗车。100 mm外圆至103 mm,其中两端各精车一段20 mm 长的外圆(两端外圆直径差异0.01 mm)用以校正工件。

(4)双顶曲拐轴颈95 mm 的2 个中心孔,用百分表和中拖板刻度配合测量的方法检查偏心距及曲拐轴颈轴线对支承轴颈轴线的空间平行法。

图1 加工工件1

(5)根据测得的2 个方向上的误差(水平、垂直)即可修正中心孔,一般是修正支承轴颈两端的中心孔。用四爪卡盘夹住支承轴一端的外径,另一端用后顶尖顶住支承轴颈的中心孔,随后使用百分表来调整卡爪(百分表的触头与靠近卡盘处的牌楼挡相接触),使牌楼挡的轴线与车床主轴的轴线偏移一定距离,此距离的方向应符合上述测量时的检查数据及方向,之后在此处重车牌楼档的外圆,再将这段的校正和重新加工后的牌楼挡调头安放在中心架上,以四爪卡盘夹住另一端外圆并校正该端得牌楼挡(符合之前的检查数据)重新车削,之后把小拖板转过30°斜角,用小刀修正中心孔,再将工件调头放在中心架上来修正此端的中心孔。如果修正后工件未达到设计要求,应采用上述方法反复检查、修正中心孔。

(6)用两尖端顶住曲拐轴颈的中心孔,车削Ф95×280 mm、R5 mm;采用同样的方法顶住支承轴颈的中心孔,车削Ф100×360 mm、Ф100×320 mm、20 mm(2 处)R5。同样方法完成160 mm。

2 检查与修正方法

2.1 曲拐轴颈轴线平行度误差的检查

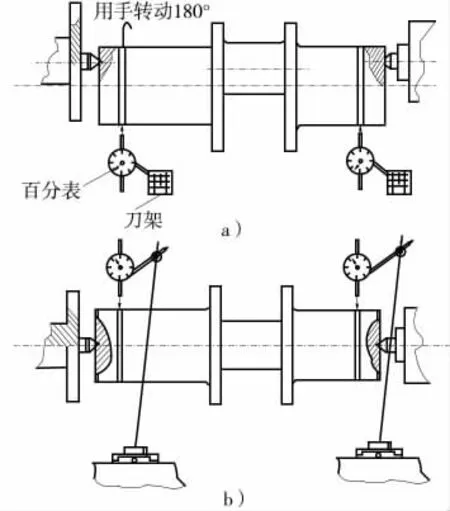

检查曲拐轴颈轴线对支承轴颈轴线在水平方向上的平行度误差(图2a):曲拐大致在水平位置,把百分表安装在刀架上,百分表触头指在一端已精车过的外圆上,将曲轴做少量的移动,测得最高一点的百分表读数。再将曲轴转过180°将中拖板依照刻度向里摇进70 mm(2 倍的偏心距)的距离,同样将曲轴件上下少量的转动,测得最低点的读数。最高点与最低点的读数之差,即为2 倍偏心距的误差。随后将大拖板移到另一端的精车工的外圆上,同样的方法检查偏心距的误差,并从这2 个读数中判断出曲拐轴颈轴线对支承轴颈轴线在水平方向上的平行度误差。这时不能盲目地修正中心孔。

检查曲拐轴颈轴线对支承轴颈轴线在垂直方向上的平行度误差(图2b):把曲轴的曲拐转在水平位置(曲拐向外)百分表触头指在曲轴一端已精车的外圆上面,中拖板作少量的来回移动,测得最高点的读数,随后把中拖板退去,大拖板移到另一端的精车过的外圆上面,再由中拖板作少量的来回移动,测得这端外圆上的最高点读数(注意曲拐位置不能变动)2 处的读数之差就是曲拐轴颈轴线对支承轴颈轴线在垂直方向上的平行度误差。

图2 车出牌楼挡

2.2 修正支承轴颈两端的中心孔

用四爪卡盘夹住支承轴一端的外径,另一端用后顶尖顶住支承轴颈的中心孔,随后使用百分表来调整卡爪(百分表的触头与靠近卡盘处的牌楼挡相接触),使牌楼挡的轴线与车床主轴的轴线偏移一定距离,此距离的方向应符合上述测量时的检查数据及方向,之后在此处重车牌楼档的外圆,再将这段的校正和重新加工后的牌楼挡调头安放在中心架上,以四爪卡盘夹住另一端外圆并校正该端得牌楼挡(符合之前的检查数据)重新车削,之后把小拖板转过30°斜角,用小刀修正中心孔,再将工件调头放在中心架上来修正此端的中心孔。如果修正后工件未达到设计要求,应采用上述方法反复检查、修正中心孔。

图3 曲拐轴颈轴线平行误差的检查

3 结束语

以上曲轴加工工艺是作者十几年的工作经验总结,希望能给曲轴加工的同行人士提供借鉴。