一种智能化元器件检测系统的研究

2019-10-26徐文胜候正全张运洪汪伟岚

徐文胜,候正全,张运洪,马 超,武 博,汪伟岚

(上海精密计量测试研究所,上海 201109)

0 引言

航天产品具有品种多、批量小、产品构型和工艺复杂、研制更改频繁、产品质量要求高、研制全过程必须可追溯等特点,目前大多数航天研制单位都已实施企业资源管理系统(ERP),但其核心模块计划管理、生产过程中的质量管理、指挥控制系统等存在计划不合理、过程管控不透明、灵活性不够、责任不到位、人工参与过多等问题。航天元器件的二次补充筛选业务因其工艺流程的复杂、严格,尤其面临这样的难题。

传统的电子元器件检测方法效率不高,自动化程度低、信息化程度不高,更难达到智能化检测的要求。国际上以美国国家仪器(NI)为代表的测试仪器公司率先推出计算机虚拟仪器进行测量的方式[1]。FLUK公司推出了无线测试仪器,代表了电子测量设备信息化发展趋势[2]。目前尚未明确提出智能化检测概念和生产模式,只是出现了许多智能制造的前沿思想和技术体系,以GE的工业互联网、思科公司的物联网(internet of things)、IBM的智慧地球等企业界的研究成果,和美国的NNMI、德国工业4.0战略和架构为典型代表[3-6]。本文参照以上智慧工厂或智能制造的参考模型,提出一种基于物联网、机器视觉、大数据分析及ERP系统的智能检测系统架构,定义了技术架构组成及内在各组件的逻辑关系,并以航天某元器件可靠性中心的检测业务为原型进行了技术实现、验证,可供该领域的技术研究人员和专家参考借鉴。

1 智能检测系统的业务需求分析

航天某元器件可靠性中心的检测业务主要是面向航天、军用装备领域提供覆盖元器件选用、评价、采购、到货检验/筛选、使用、失效分析全周期的可靠性保证技术服务;面向元器件制造方、使用方提供结构分析、应用验证等高附加值服务;面向国内元器件保证市场提供元器件检测与分析服务。

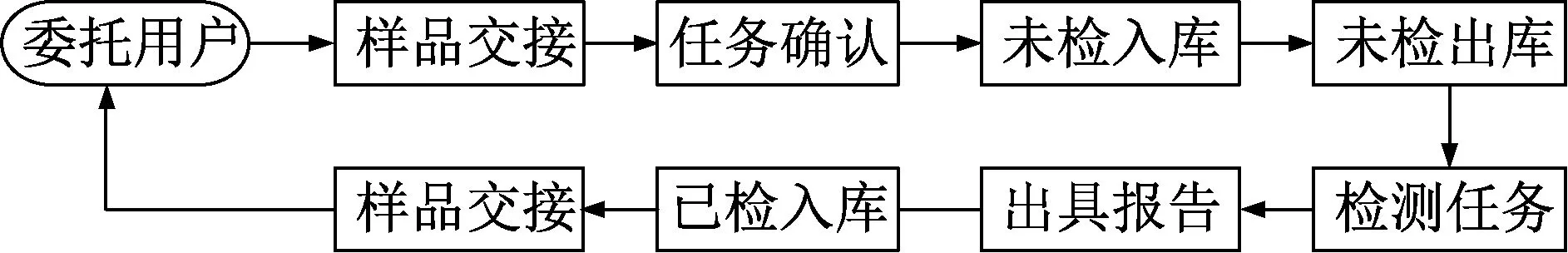

元器件检测流程主要由补充筛选(包括测试、环境试验、电老炼等)和DPA相关元器件检测工序组成。完成产品中的元器件选用、元器件补充筛选和试验验证等工作,保证元器件的可靠性。检测业务流程如图1所示,通过委托单完成委托用户检测样品交接、分拣,同时完成在产品检测信息管理子系统中的录入、任务确定和样品入库。当计划任务下达后,完成未检样品出库和检测任务,最后出具元器件DPA试验报告,补充筛选处理报告或计量测试报告等检测报告,检测任务完成。任务完成后,完成已检样品入库和样品交接。

图1 检测业务流程Fig.1 Detection business process

近年来,通过任务管理信息系统的建设,任务管理模式有了一定的改善,但并没有从根本上改变传统的检测管理模式,与现代信息化、智能化、自动化管理模式相比仍有不少的差距。因此,迫切需要构建智能化检测生产管理系统,利用感知设备和高效的网络传输,将元器件检测业务流程、设备、环境、数据和安全各要素及其系统互联互通,利用现代化智能化设备、科学有效的分析方式和高效的网络传输,构建一个统一的信息共享、智能感知、科学分析和决策、多服务综合集成、互联互通的智能化检测生产线,改变传统检测的管理模式,实现检测业务的全方位智能化管理。

元器件智能化检测生产线的设计规划需要充分考虑其检测技术、检测线管理以及实际应用的现状和发展,保证整个检测系统的扩展性,并充分考虑环境、工程、建筑等方面的可持续性发展,配合严格的监控和纠偏措施,建设可持续发展的智能检测生产线。实现任务管理由被动应付型向主动保障型、传统经验型向现代高智能型的战略转变。构建集通信、指挥和调度于一体的高智能化信息系统,使管理层全面系统的了解整个检测任务、资源、物流等信息。 打造聚合型指挥调度中心,一站式全面、动态展现多资源与任务现场运行状态,为调度指挥提供全方位控制,并按需显示相应评价、统计分析和管理信息。构建具备信息危机判断、决策分析、命令部署、实时沟通、联动指挥、现场支持等功能的指挥神经网络,形成智能检测决策网络。检测任务可按型号、及时率、资源使用情况、在检任务数、逾期任务数等维度进行检索和统计,使得调度工作可通过全局的资源与任务运行情况,对相关资源及任务进行合理调配,实现检测任务的全局管控。

检测任务的各个操作实现无纸化,从过去通过纸质文件和检测样品的方式改为通过系统获知任务信息,并逐步将纸质证书及纸质资料电子化。

整个智能检测系统中的设备需要做到智能互联,状态感知、自动控制,实现自动检测设备运行数据的自动采集、自动传输,将检测过程中人、机、料、法、环的实时工况提供给管理系统,并进行智能调度,合理安排作业计划,实现对整个物流体系中库房管理、自动检测、分拣、送料任务。

检测线的扩展性要求检测设备、检测系统做到参数化配置,尽可能满足电阻、电感、电容等不同类型不同规格的产品检测。

检测大数据分析系统通过抽取、分析任务管理与动态监控系统中的数据,对检测业务饱和度、关键设备使用情况、及时率指标等进行分析并做出预测,为中高层管理提供决策支持。

2 智能检测系统的架构设计

智能检测系统是以计算机为核心的系统,由硬件和软件两部分组成。智能检测系统应该充分利用计算机资源,在人工最少参与的条件下尽量以软硬件实现系统功能。因此,智能检测系统具有以下特点:1)测量过程软件控制;2)智能化数据处理;3)高度的灵活性;4)实现多参数检测与信息融合;5)测量速度快;6)智能化功能强;7)系统可靠性高、一致性强。

按照工业4.0智慧工厂架构体系RAMI4.0(工业4.0的参考架构模型)的核心理念,即装备横向集成、信息纵向集成、产品生命周期和企业价值链集成,从4个侧面进行概念设计,即检测流程、检测设备、管理软件和检测工程工艺(流程工艺),并将这4个侧面归纳为3个维度,即检测工艺链、检测周期链和企业管理链,形成一个三维的工业4.0参考架构模型。按照这个模型,用基于检测任务、检测周期、自适应检测自动化系统和局域网的工厂管理系统来构造智能化检测生产管理系统的基本特性及方法。

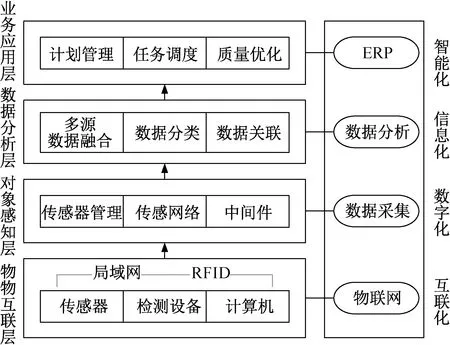

智能检测系统架构体系主要包括4个层次,分别为:物物互联层、对象感知层、数据分析层、业务应用层,分别对应物联网、数据采集、数据分析、ERP四大技术体系,逐步实现检测过程的互联化、数字化、信息化、智能化“四化”目标。其系统架构如图2所示。

图2 智能检测系统架构Fig.2 AI detection system architecture

3 智能检测系统主要模块设计与实现

智能检测系统主要由指挥调度子系统、产品检测信息管理子系统、物联与数据交互子系统、智能仓储与物流子系统、智能检测设备、大数据分析子系统和数据可视化展示子系统七大模块组成,系统组成结构如图3所示。

图3 智能检测系统组成结构Fig.3 AI detection system function structure

3.1 产品检测信息管理子系统

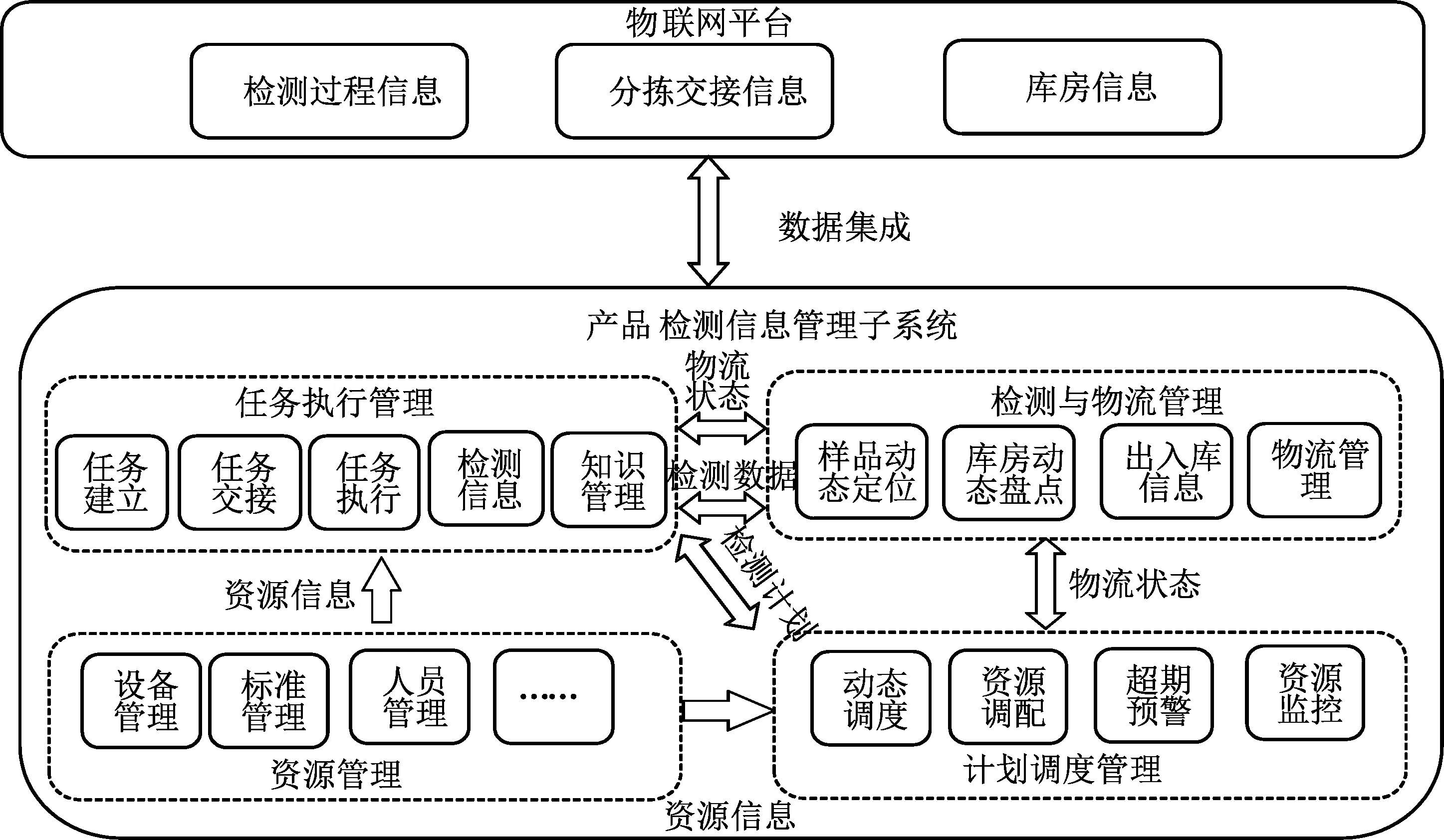

产品检测信息管理子系统的业务模式如图4所示,主要由计划调度管理、任务执行管理、动态物流管理、资源管理四大模块组成。系统资源管理模块实现智能检测生产示范线人、机、料、法、环、测等基础数据的管理,使其他模块可以对基础数据进行重复利用,提高数据的复用率与可靠性。检测与物流管理模块和物联与数据交换系统进行集成,使产品检测信息管理子系统的任务执行管理模块可以通过任务唯一性编号为索引集成所有任务执行过程中的物流状态信息与检测数据信息,让用户可以在任务进行的过程中一站式查询到物流与信息流的所有数据。计划调度模块保障着整个任务按计划进行,通过任务每一个环节的实施,任务执行管理模块不断迭代着每一个任务的执行信息,最终形成产品检测信息的集合。

图4 产品检测信息管理子系统框图Fig.4 Information management sub-system for product inspection architecture

3.2 大数据分析子系统

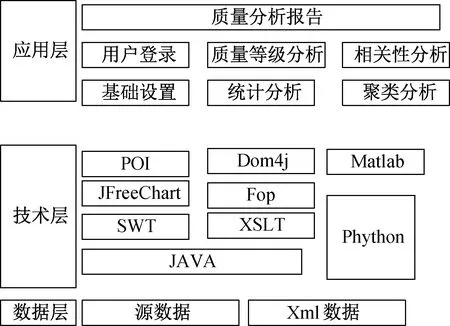

在元器件检测设备与资源物联网的基础上,集成元器件业务领域的检测数据、质量信息、使用信息等,对各检测试验项目试验设备所产生的结构化数据与非结构化数据进行采集与利用,对于非结构化数据进行数据结构化转化处理。对于可产生结构化数据的设备,则通过数据接口、结构化数据文件利用,图像识别等方式将结构化数据逐步纳入到数据分析子系统,构建元器件全生命周期的数据仓库,满足元器件质保业务应用需求。

大数据分析子系统存储、管理检测资源基本配置数据、传感器采集数据和用户,操作事务数据、全局统一格式数据、数据关联规则信息、业务应用优化知识等。系统采用大数据分析技术,针对这些数据存在的高噪声、多样性、多尺度的特点,采用合适的数据清洗与数据集成方法提高数据质量与数据可用性,还可根据数据存在的规模性和高速性采用高效并行的数据查询、存储、读取算法以提高效率。针对智能检测多维度业务的高维度特性构建面向主题的数据仓库,以提高业务相关数据的集聚程度。该子系统为产品检测信息管理子系统提供数据支撑,提供数据采集、数据融合、数据分析、数据应用、数据交易等诸多数据管理功能[7-9]。其系统架构如图5所示。待分析检测源数据导入平台后,可根据参数的标称值和公差值对源数据进行数据清洗,形成干净数据。基于决策树对数据真实性进行检查、判伪、防误操作等处理。根据预先设置的质量等级百分比,对批次电容元器件按照A、B、C等级进行分类,得到各等级组合的数量分布。

图5 数据分析系统架构Fig.5 Data analysis system architecture

基于深度神经网络对通过电性参数分类统计及参数间两两相关性分析,按照归一化原理(Max-min)进行处理,便于后续聚类算法的分析,其中Max-min归一化处理原理为

(1)

聚类原理采用K-means聚类算法及深度学习算法对分类参数进行相关性分析,利用分维数算法计算每次K-means聚类出各簇的数值D。对聚类的每簇按D值大小及每簇所在位置进行。分维树算法具体处理方法是以边长为R=1的正方形作为最小单元网格覆盖上述聚类出点所在的区域图之上,可以得出聚类出的点经过网格数位,此时记为N(r),再取R=0.05,方法同理所上,此时得出聚类出的点经过网格数位,此时记为N(r2),计算出N(r)、N(r2)之后,计算聚类出的每簇分维树数值。

(2)

对上述计算出聚类的每簇分维树数值按照每簇D值大小及每簇所在位置进行合并。将D值合并为5种并进行标签定义。标签定义即计算这5簇D值中每簇3个电性能参数的均值、方差。根据每簇输出的均值、方差、最大值、最小值,来判断批次电容元器件中精品级别,能有效提升判别的准确性。最终以此为依据生成质量分析报告。

3.3 物联网与数据交互子系统

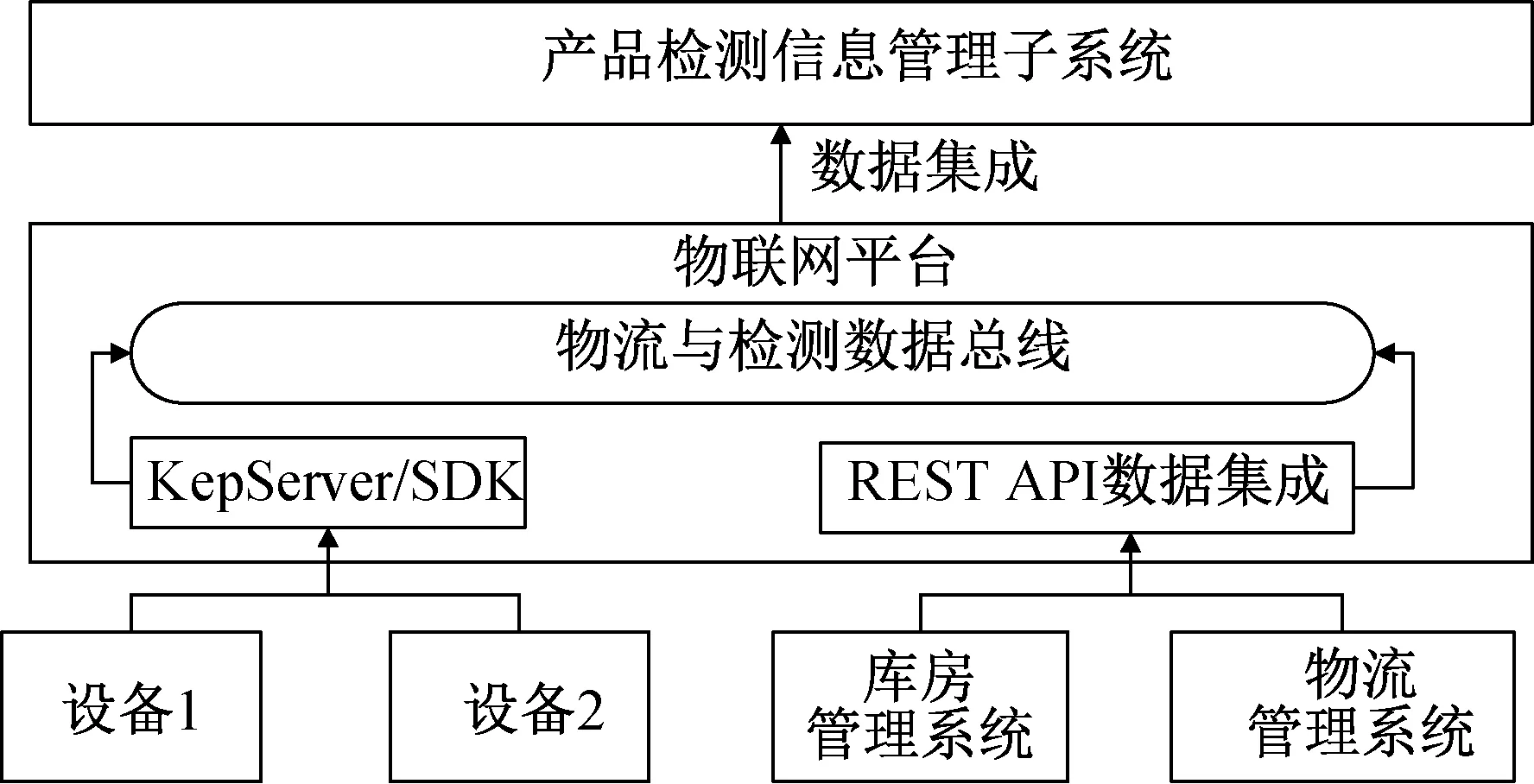

物联网平台是整个智能检测系统的感知元,如图6所示。该系统通过系统接口实现对物流子系统中物流信息的整合及自动检测设备数据、环境数据、测试数据的采集。

图6 物联网平台业务模式Fig.6 Business pattern of internet of things platform

1) REST API自动标准接口集成

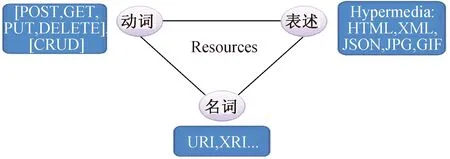

REST API规范定义了资源的通用访问格式。第三方系统可通过REST APIs和ThingWorx平台进行交互和集成,能通过ThingWorx服务器的命名空间查询平台内模型和模型的功能。REST接口有一套完整定义的方法来罗列事物、数据和服务列表,每个列表都包含如何执行这些接口方法的详细信息,相关资源如图7所示。

图7 RestAPI标准接口资源框图Fig.7 Resource diagram of REST API standard interface

2) 检测数据自动采集

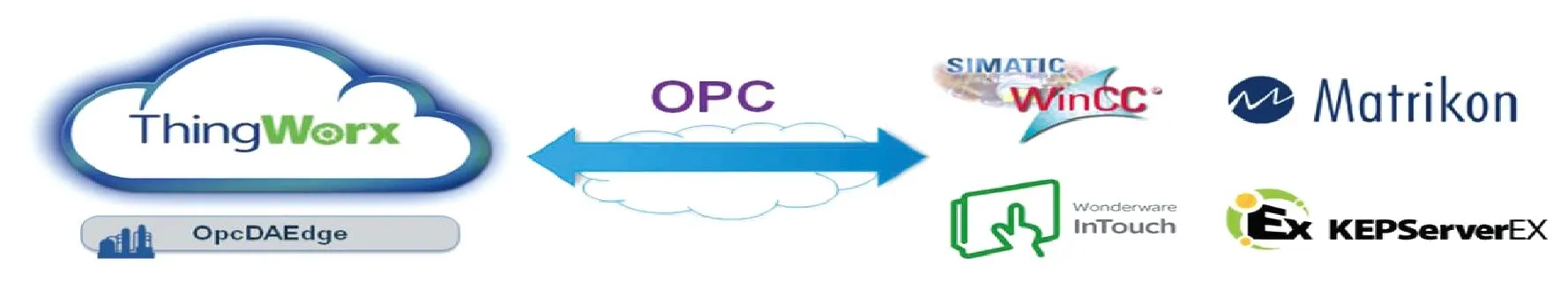

物联网平台通过KEPServerEX及SDK工具包进行数据采集,KEPServerEX集成了2万余类符合国际标准接口协议,如图8所示。因此,符合KEPServerEX标准的设备可以通过配置直接进行数据采集,对于非标准的设备自动检测与数据交互系统也可以通过SDK工具包,根据第三方公司提供的通信协议进行定制开发。

图8 KEPServerEX接口协议示意框图Fig.8 Interface protocol diagram of KEPServerEx

3)数据总线层

物联与数据交互系统构建了异构系统的总线(CPS HUB),从而实现检测设备、检测数据、管理数据的垂直集成,重点解决异构设备互联、设备/系统的互联、大数据管理等关键问题。该数据总线可以分为两个层次:设备资源互联及实时控制;设备与系统互联。前者解决设备运营管理,后者将设备运营与业务系统融合,实现企业的运营管控。

该数据总线层支持大数据管理及分析。大数据包括结构化数据、非结构化数据、时序数据等。大数据管理内容可从应用需求出发进行定义,以减少冗余数据的管理成本。此外,该层次的应用可以部署至云端,形成云端IT/OT资源聚集,以支撑云制造等新模式。

3.4 智能检测设备

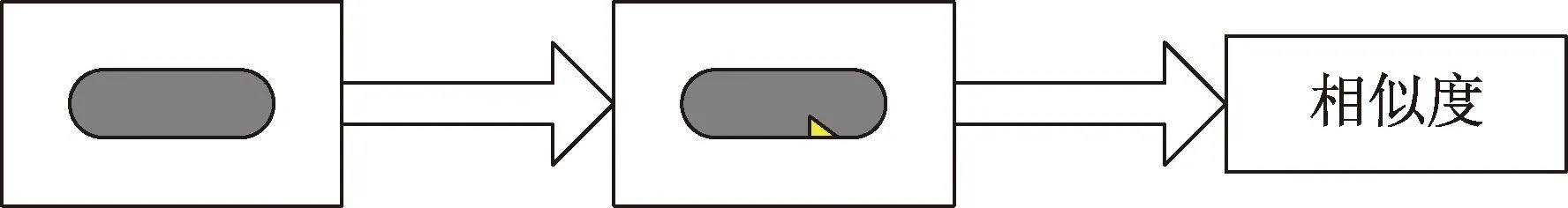

智能检测设备包括外观检测及综合参数检测设备,其中外观检测设备进行元器件的筛前初测和筛后终测检测,综合参数自动检测子模块实现对元器件容量精度、损耗、绝缘电阻和介质耐压等参数的检测。外观缺陷自动检测子模块通过机器视觉技术,实现元器件的识别和分类、缺陷检测等功能。通过对分割后图像特征分析,序列图像运动分析和模式匹配等方法实现。识别目标表现为灰度或纹理均匀的闭合区域,利用检测对象轮廓等不变性特征和形状、面积、灰度、纹理等先验信息,对分割后图像进行特征分析,模式可以用点集、轮廓、骨架来表示[10],匹配过程采用动态规划、最大化、最优化、最大似然、图匹配方法、Patmax方法[11]等,如图9所示。

图9 图像相似度判别Fig.9 Image similarity matching discriminative sketch

通过物联网平台及数据接口,智能检测设备的状态数据、测试环境数据、测试数据等数据形成测试数据包,并上传至大数据分析子系统进行分析处理,形成测试分析报告。

4 设计验证及建设成效分析

航天某元器件可靠性中心目前的日常测试工作主要靠检测人员完成,未采用智能化管理手段,智能仓储子系统与智能配送子系统也未建立,无法做到物流自动化。通过元器件智能化检测生产管理系统的建设,完成指挥调度子系统、产品检测信息管理子系统、物联与数据交互子系统、智能仓储与物流子系统、智能检测设备、大数据分析子系统和数据可视化展示子系统,劳动生产率提高了50%,生产成本降低了30%。完成了以下目标:

1)实现基于产品检测指挥调度中心的管理模式,可提供智能化决策;

2)通过产品检测信息管理子系统构建完整的检测管理过程神经网络,对检测环节信息流与物流的运转情况进行管控;

3)通过物联网平台实现检测设备自动化、互联化、智能化,大幅提高测试效率,测试数据自动记录和网络化实时监控;

4)实现检测过程柔性化,通过设计不同工装接口提高不同设备的适配度,满足不同型号元器件检测的需要,提高了设备等资源利用率;

5)实现流程管控透明化、信息化,具备全过程数据采集手段,实现仓储、计划、生产、质量信息化管理,通过大数据分析,提升产品质量和一致性;

6)实现检测流程可视化,采用虚实结合的方式展现检测信息、管理数据,提高检测过程的可视化和质量可追溯性。

5 结束语

我国工业现代化的发展是多元化的,如工业2.0的水平、工业3.0的水平,目前正在迈向工业4.0的水平。智慧工厂是继数字化、精益化之后的发展模式,是智能制造的基础与关键技术之一。在向智慧工厂迈进的过程中,学习工业发达国家的发展规划、策略和路线,固然是很好的借鉴,但更为重要的是审视国内工业现状全局,找到符合实际情况的突破口。航天某元器件可靠性中心的信息化水平较高,未来将重点在以下几方面取得突破:

1)利用人工智能、物联网、大数据技术,加强智慧化改造,深入研究一整套智能化的元器件检测方案,提高在线自检的可靠性、一致性,为航天产品研制的元器件选型提供有力支撑。

2)加强生产、检验和试验设备的自动化、智能化、网络化改造力度,全面推进生产现场设备联网,构造泛在感知数据链路,建设智能化生产单元,构建柔性检测线和数字化实验室。

3)实施生产现场精细化管理;基于统一平台实现企业资源计划管理,构建产品生产过程数据全集,支持生产状态监控、全过程质量控制、智能决策,实现检测过程的科学管理与精细化管控。

4)通过数据统计与分析,建立满足不同数据分析、质量控制、预警需要的元器件数据分析模型,提供智能报表、预警、预测等元器件保证数据管控能力,形成基于物联网和大数据分析的企业管理优化机制。

本文总结提出的智慧工厂架构模式,从不同角度给出一个智慧工厂的现实描述,对元器件检测业的智能化生产具有现实意义。