煤基乙醇汽油缓蚀剂的优化及其缓蚀性能

2019-10-25李俊莉张颖程雯李移乐任海晶

李俊莉张 颖程 雯李移乐任海晶

(1. 陕西省石油化工研究设计院,西安 710054; 2. 陕西省石油精细化学品重点实验室,西安 710054)

随着经济的发展,能源需求不断增长,随之而来的环境污染与能源紧张问题日益突出。车用乙醇汽油可有效改善油品的性能和质量,降低一氧化碳、碳氢化合物等主要污染物的排放,是目前世界上可再生能源的发展重点。目前,我国90%的燃料乙醇由粮食发酵法制备,产量较小。若乙醇汽油得到大力推广,乙醇需求量将大幅增长,长期来看将产生近940万t的缺口,市场空间巨大。 2017年3月17日,全球首套煤基乙醇工业示范项目在延长石油集团成功投产,这意味着我国已掌握煤制乙醇的工业化大生产技术,使大范围推广环保乙醇汽油成为可能。

然而,加有乙醇的汽油会对发动机油路系统材料如燃油泵、油箱、化油器的镀锌钢板、铜、铝、焊接钢管等金属,产生不同程度的腐蚀[1]。乙醇具有较强的吸水性,含水的乙醇汽油在生产、贮存、燃烧过程中均产生乙醛、乙酸、甲酸等腐蚀性物质,对汽车金属特别是铜的腐蚀作用增强,加入缓蚀剂无疑是最简单易行的办法。单独并定量化研究乙醇汽油缓蚀剂的文献很少。本工作以T2铜为腐蚀材料,强化煤基乙醇汽油体系为腐蚀介质,通过正交试验法开发一种煤基乙醇汽油缓蚀剂Inh-CEG,并对其缓蚀性能和缓蚀机理进行了研究,希望解决汽车供油系统及储运设备的金属腐蚀问题。

1 试验

1.1 主要仪器与试剂

主要仪器:腐蚀标准色板;试管、观察试管(扁平形),符合标准GB/T 5096-2017《石油产品铜片腐蚀试验法》;电热恒温水浴锅,HH-6A型,北京科伟;Reference-3000型电化学工作站,美国Gamary公司;原子吸收光谱仪,ICE 3500型,美国THERMO FISHERR; 扫描电子显微镜,VEGA II XMUINCA型,捷克Tescan公司。

主要试剂:甲醇、异丙醇、乙酸甲酯、碳酸二甲酯、甲酸乙酯、甲酸、乙酸、石油醚,均为分析纯;油溶性咪唑啉为自制品;环烷酸酯、甲基苯并三氮唑、助溶剂、煤基乙醇、燃料乙醇、92#汽油(延长)、市售生物质乙醇、92#汽油(中石化),均为外购工业成品;T2铜片,化学成分符合GB/T 466-1982《铜分类》。

1.2 腐蚀试验

参照GB/T 5096-2017标准中6.1.3车用汽油的方法进行铜片腐蚀试验,其中腐蚀基液分别为E10即煤基乙醇汽油(煤基乙醇与92#汽油体积比为10∶90)、汽油、煤基乙醇和市售生物质乙醇汽油。试验结束后对T2铜片进行处理,再判定其腐蚀等级。将腐蚀过铜片的基液倒入50 mL的坩埚,再放入特制负压装置中,使用无灰滤纸条将其点燃,待燃烧产物被吸收液吸收后,静置冷却20~30 min。将上述样品放入马弗炉中,在550~600 ℃温度范围内灼烧2~3 h,除尽残碳后,取出冷却,加入纯的硝酸溶液并加热溶解灰分后,蒸除余酸,冷却,转入100 mL容量瓶中,并使用0.5%~1.0%硝酸溶液洗涤并定容。 使用火焰原子吸收光谱仪测溶液中的铜含量。若待测溶液中铜含量超出检测线,可进行二级稀释,再换算待算溶液中的铜含量。

通过空白溶液和加有缓蚀剂溶液中的铜含量计算铜片的缓蚀率,计算公式见式(1)。

(1)

式中:η1代表缓蚀率,%;CB代表空白溶液中铜含量,mg/L;Cinh代表加有缓蚀剂溶液中铜含量,mg/L。

1.3 正交试验设计

在前期试验中采用定量分析方法对18种缓蚀剂在煤基乙醇汽油强化腐蚀介质体系中进行了筛选,选出缓蚀性能较好的3种缓蚀剂:甲基苯并三氮唑、油溶性咪唑啉和环烷酸酯。通过正交试验法将这3种缓蚀剂与表活剂复配,具体因素与水平见表1,按L9(34)正交表对缓蚀剂复配后进行铜片腐蚀试验。试验温度为50 ℃,腐蚀时间为3 h,腐蚀介质为煤基乙醇汽油强化腐蚀介质体系,缓蚀剂加量300 mg/L。评价指标为缓蚀剂对T2铜的缓蚀性能。腐蚀试验结束后,腐蚀介质中铜含量越低,说明该复合缓蚀剂的缓蚀性能越好。

表1 正交试验的因素和水平Tab. 1 Factors and levels of orthogonal experiment g

1.4 极化曲线测试

在煤基乙醇汽油强化腐蚀介质中加入不同量缓蚀剂,采用电化学工作站测T2铜的极化曲线,测试温度为50 ℃。

1.5 腐蚀形貌观察和成分分析

在加入0 mg/L和300 mg/L缓蚀剂的煤基乙醇汽油强化腐蚀介质中,参照GB 5096-2017标准中6.1.3车用汽油的方法进行铜片腐蚀试验,铜片取出后,用无水乙醇冲洗干净,干燥处理,采用扫描电镜观察表面形貌,并对铜片表面进行能谱(EDS)分析。

2 结果与讨论

2.1 强化腐蚀介质的确定

图1为各原始体系对铜腐蚀后体系中的铜含量。结果表明,未加腐蚀强化因素的煤基乙醇、汽油和煤基乙醇汽油体系对铜片的腐蚀性均较低,说明这些原始体系对铜的腐蚀性较弱。铜片在乙醇汽油中发生腐蚀的原因主要有以下几点[2-5]:(1) 乙醇汽油中的乙醇在生产过程中不可避免地产生醛和酸;(2) 由于乙醇容易吸水,乙醇汽油在贮存和运输过程中会从环境中吸取少量水分,激活发动机油路系统许多金属和合金的酸腐蚀和电化学腐蚀;(3) 乙醇会受到空气氧化产生游离基或细菌发酵产生少量有机酸;(4) 乙醇燃烧时会产生乙醛或乙酸等有机酸。文献[6-7]也报道了一定量的水和乙酸在乙醇汽油模拟试验液中可作为腐蚀促进剂。基于以上分析以及试验得到的原始体系对铜片的腐蚀性均较低的结果,认为水和酸性物质是引起乙醇汽油对金属腐蚀的主要原因;为了更好地模拟汽车的油路系统,确定煤基乙醇汽油的强化腐蚀介质为:0.3%(质量分数)蒸馏水+500 mg/L乙酸+100 mg/L甲酸。

图1 各原始体系对铜腐蚀后体系中的铜含量Fig. 1 Copper content in original systems after corrosion of copper

2.2 煤基乙醇汽油缓蚀剂的筛选及优化

正交试验结果及其直观分析见表2。由表2分析结果可知,影响复合缓蚀剂缓蚀性能的各因素主次顺序为A>D>C>B;因铜含量越小,缓蚀效果越好,故复合缓蚀剂的最优水平组合为A3B2C3D3,即甲基苯并三氮唑加量为10.0 g,油溶性咪唑啉加量为2.0 g,环烷酸酯加量为9.0 g,表活剂加量为1.0 g。

采用最优水平组合A3B2C3D3制备了复合缓蚀剂,在相同的试验条件下进行了3次试验,测得腐蚀介质中铜含量分别为1.577,1.621,1.682 mm/L,与正交试验第8组所测数据相当,将该配比所得的缓蚀剂命名为Inh-CEG。

2.3 缓蚀剂性能评价

2.3.1 Inh-CEG对铜的缓蚀性能

(1) 在煤基乙醇强化腐蚀介质体系中在煤基乙醇强化腐蚀介质体系(因乙醇与汽油体积比为10∶90,在煤基乙醇中,强化腐蚀介质中各微量组分扩大10倍,为3%蒸馏水+5 000 mg/L乙酸+1 000 mg/L甲酸)中,评价了不同Inh-CEG加量对铜的缓蚀性能,结果见图2。

表2 正交试验结果及直观分析Tab. 2 The results of orthogonal experiment and intuitive analysis

由图2可知,在添加了不同量Inh-CEG的煤基乙醇强化腐蚀介质体系中铜含量较未添加Inh-CEG的空白体系中的大大降低;当Inh-CEG的加量为400 mg/L时,铜含量最小,为2.636 mg/L,缓蚀率也达到最大值94.92%,这说明Inh-CEG的加入能有效减缓腐蚀介质对铜的腐蚀。Inh-CEG主要是由非极性和极性的杂环化合物组成,其中含有O、N杂原子的极性基团吸附在铜表面,含有C、H的非极性基团定向排列于油和铜的界面,从而把腐蚀介质和金属表面隔离开,对金属起到保护作用。

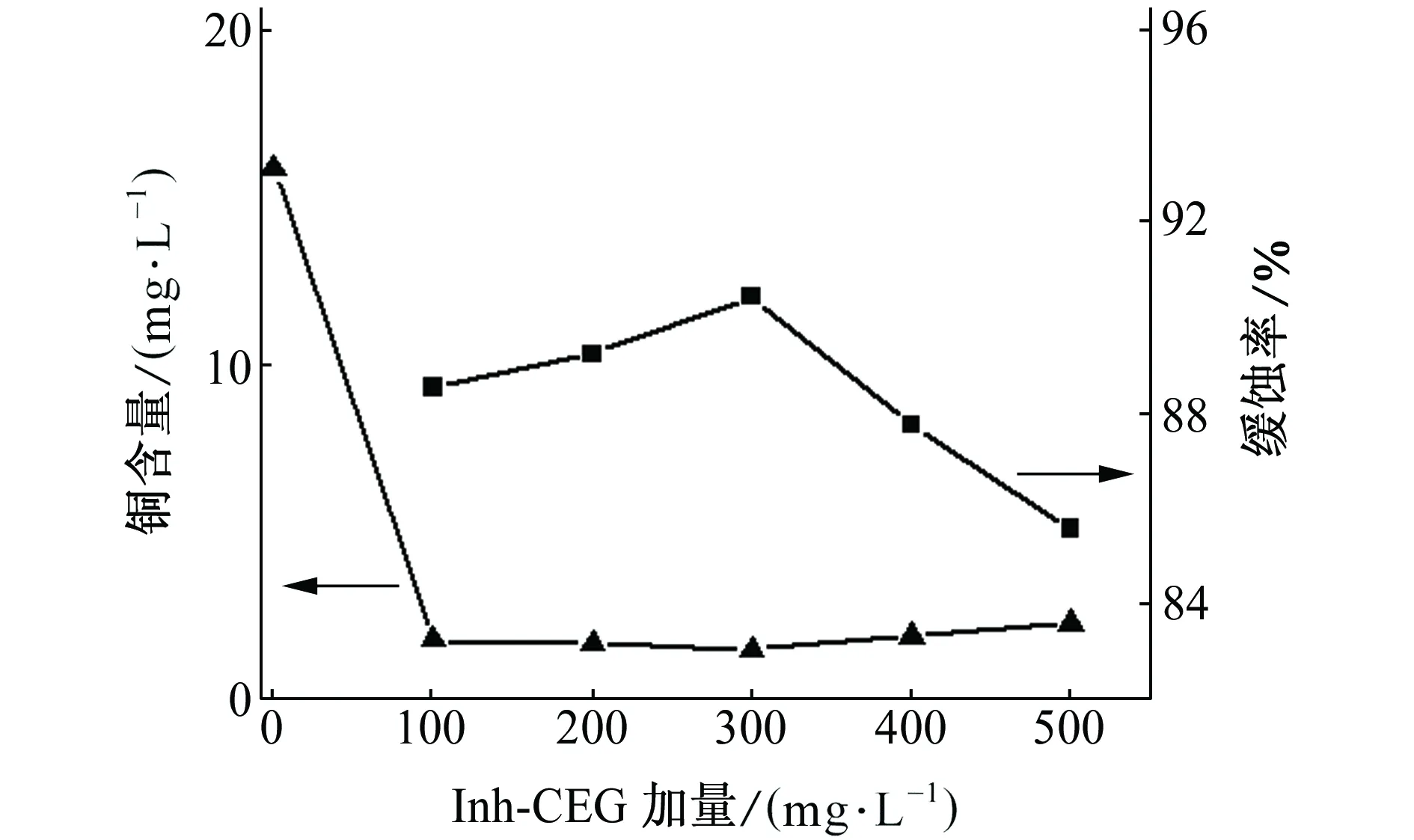

(2) 在煤基乙醇汽油强化腐蚀介质体系中在煤基乙醇汽油强化腐蚀介质体系中(0.3%蒸馏水+500 mg/L乙酸+100 mg/L甲酸),评价了不同Inh-CEG加量对铜的缓蚀效果,结果见图3。

图2 在煤基乙醇强化腐蚀介质体系中Inh-CEG对铜的缓蚀性能Fig. 2 Corrosion inhibition of Inh-CEG to copper in coal-based ethanol enhanced corrosion medium system

图3 在煤基乙醇汽油强化腐蚀介质体系中Inh-CEG对铜的缓蚀性能Fig. 3 Corrosion inhibition of Inh-CEG to copper in coal-based ethanol gasoline enhanced corrosion medium system

由图3可知,在添加了不同量Inh-CEG的煤基乙醇汽油强化腐蚀介质体系中,体系中铜含量较未添加Inh-CEG的空白体系中的大大降低,说明Inh-CEG的加入能有效减缓腐蚀介质对铜片的腐蚀。随着Inh-CEG加量的增加,铜含量先是降低,在300 mg/L时达到最小值,缓蚀率达到最大值90.43%,然后铜含量稍有增加,但增加幅度不大,说明Inh-CEG的缓蚀有阈值效应。

综上所述,Inh-CEG在煤基乙醇强化腐蚀介质体系和煤基乙醇汽油强化腐蚀介质体系中均具有良好的缓蚀效果。

2.3.2 腐蚀性对比

对煤基乙醇汽油与市售生物质乙醇汽油的腐蚀性进行了评价,结果见表3。由表3可知:在未添加强化腐蚀介质的体系中,铜片的腐蚀等级均为1a级,煤基乙醇汽油中的铜含量较市售生物质乙醇汽油中的铜含量稍大,这可能是由于市售生物质乙醇汽油中已添加了少量的防止腐蚀的添加剂;在煤基乙醇汽油中添加100 mg/L Inh-CEG后,铜含量明显降低,低于市售生物质乙醇汽油中的铜含量;在添加强化腐蚀介质的煤基乙醇汽油和市售生物质乙醇汽油中,铜片的腐蚀等级明显增大,煤基乙醇汽油中的铜含量低于市售生物质乙醇汽油中的铜含量,在煤基乙醇汽油+强化腐蚀介质体系中添加300 mg/L的Inh-CEG后,铜含量大幅降低,远远低于市售生物质乙醇汽油+强化腐蚀介质体系的铜含量,且其对铜片腐蚀等级达到GB 18351-2017标准中的指标要求(50 ℃,3 h条件下不大于1级),说明Inh-CEG能显著降低腐蚀介质对铜的腐蚀。在市售生物质乙醇汽油+强化腐蚀介质体系中的铜含量较市售生物质乙醇汽油中的铜含量大大增加,这是由于市售生物质乙醇汽油中添加的少量防止腐蚀的添加剂不能在强化腐蚀介质条件下起到防腐蚀作用。

表3 煤基乙醇汽油与市售生物质乙醇汽油腐蚀性对比Tab. 3 Comparison of corrosion between coal-based ethanol gasoline and commercial biomass ethanol gasoline

2.4 等温吸附模型

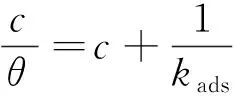

由甲基苯并三氮唑、油溶性咪唑啉、环烷酸酯组成的复配体系Inh-CEG,为含N或O的杂原子缓蚀剂,核外层所带有的孤对电子会与金属表面通过配位化合而产生吸附,通过疏水链在铜表面形成一层疏水层,起到一定的屏蔽作用,从而抑制了腐蚀介质的迁移。为了进一步研究Inh-CEG在铜片表面的吸附行为,以50 ℃时Inh-CEG在煤基乙醇汽油腐蚀强化介质中的缓蚀率表示Inh-CEG在铜片表面的覆盖率θ,分别采用Langmuir、Tenkin、Frumkin等不同的吸附等温模型对其进行拟合,发现试验结果较好地符合Langmuir吸附模型。Langmuir等温吸附模型见式(2)。

(2)

式中:c为缓蚀剂的浓度,mmol/L;θ为表面覆盖度;kads为Langmuir吸附常数,L/mmol。

根据试验所得Inh-CEG浓度与缓蚀率数据,使用Langmuir等温吸附模型对c/θ与c进行线性拟合,结果见图4。由图4可知,c/θ与c具有良好的线性关系,其线性拟合度R2为0.998 87,说明Inh-CEG在铜片表面的吸附与Langmuir吸附模型有较好的符合性,缓蚀剂分子在铜片表面可形成单分子吸附。同时可计算得Langmuir吸附平衡常数kads为5×104L/mol。

经实测,煤基乙醇汽油的密度为0.791g/cm3,换算得其浓度为17.2 mol/L,根据式(3)所示吸附平衡常数kads与吉布斯自由能ΔGads0的关系式计算得ΔGads0为-36.695 kJ/mol。ΔGads0<0,说明在等温等压条件下,Inh-CEG分子在金属铜表面的吸附过程是一种自发行为。通常情况下,当ΔGads0在-20 kJ/mol左右时为物理吸附,表现为被吸附的缓蚀剂分子与金属表面原子间的范得华力;当ΔGads0在-40 kJ/mol或者更负时为化学吸附,表现为缓蚀剂分子与金属表面原子间通过电子转移或电子对共用形成的化学键或生成表面配位键[8-11]。因此Inh-CEG分子在铜表面的吸附为物理吸附和化学吸附共同作用的结果。

图4 Inh-CEG在铜片表面的Langmuir吸附等温模型Fig. 4 Langmuir adsorption isothermal model of Inh-CEG on copper surface

(3)

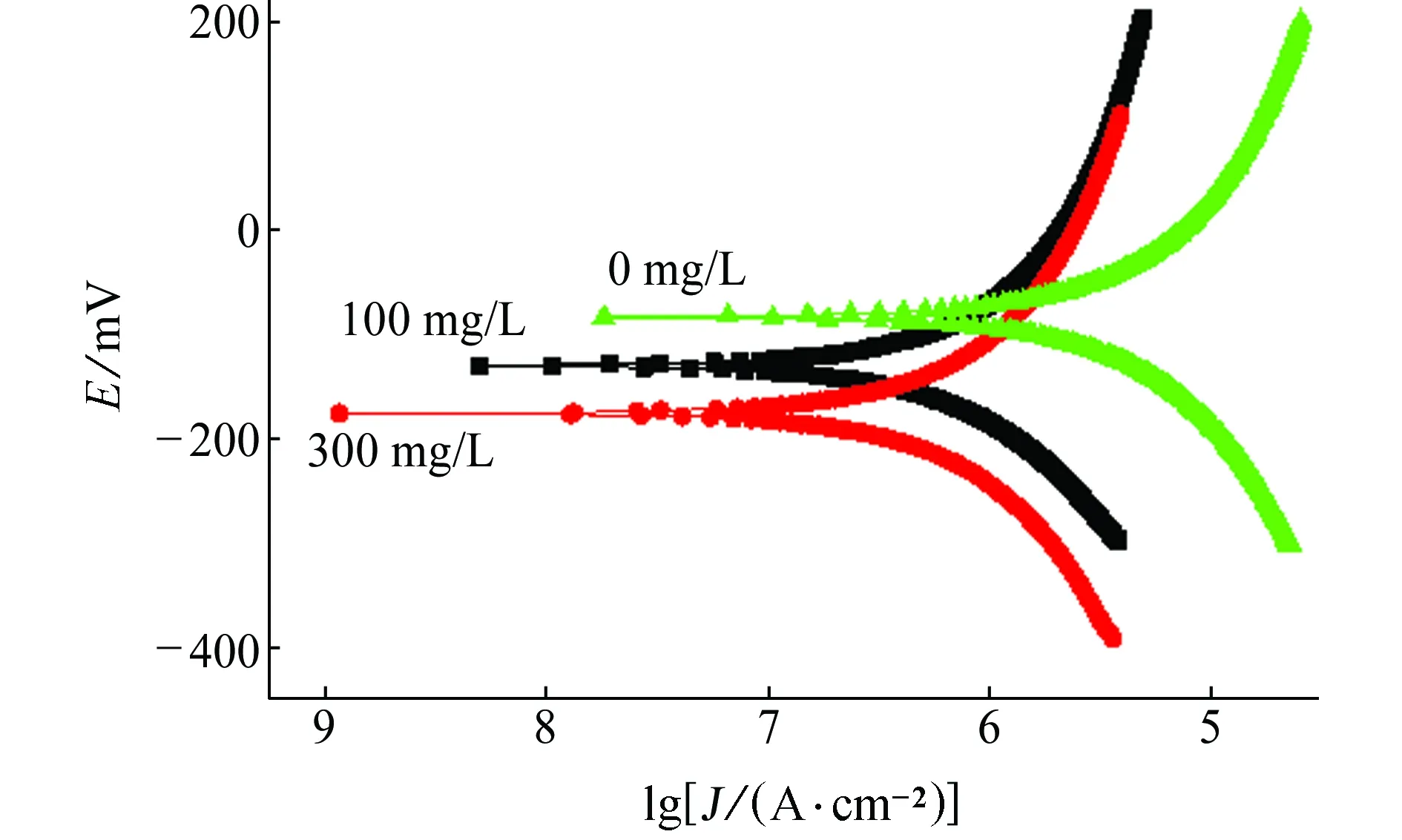

2.5 极化曲线

在煤基乙醇强化腐蚀介质体系中,分别测定了Inh-CEG加量为0,100,300 mg/L时的极化曲线,结果见图5,采用Reference-3000电化学工作站中的Tafel Fit-Log对Tafel斜率进行拟合,拟合结果见表4,并通过式(4)计算缓蚀率。

(4)

式中:η2为缓蚀率,%;J0为空白溶液中测得的自腐蚀电流密度,μA/cm2;J1为加有缓蚀剂溶液中测得的自腐蚀电流密度,μA/cm2。

由图5和表4可知,在煤基乙醇汽油强化腐蚀介质中添加Inh-CEG后,体系的自腐蚀电位Ecorr负移,由-82 mV减小到-175 mV,减小幅度为93 mV,说明Inh-CEG属阴极型缓蚀剂;添加Inh-CEG后,体系的自腐蚀电流密度由18.8 μA/cm2减小到1.55 μA/cm2,缓蚀率也随Inh-CEG的增加而增大,达到87%以上,这与火焰原子吸收法测铜含量结果基本相符。

图5 铜在添加不同量Inh-CEG的煤基乙醇汽油强化腐蚀介质中的极化曲线Fig. 5 Polarization curves of copper in coal-based ethanol gasoline enhanced corrosion medium with different Inh-CEG dosages

Inh-CEG加量/(mg·L-1)Ba/VBc/VEcorr/mVJcorr/(μA·cm-2)η2/%01.1050.827-8218.81000.7850.520-1302.3587.503000.5350.467-1751.5591.76

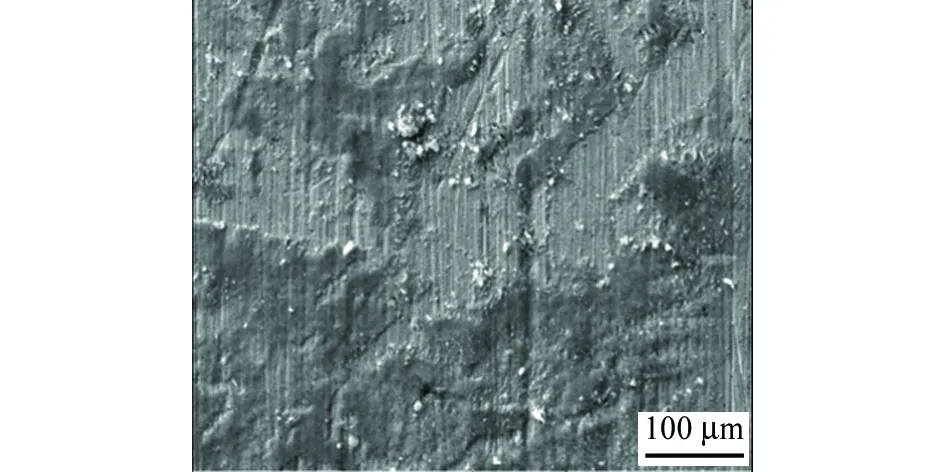

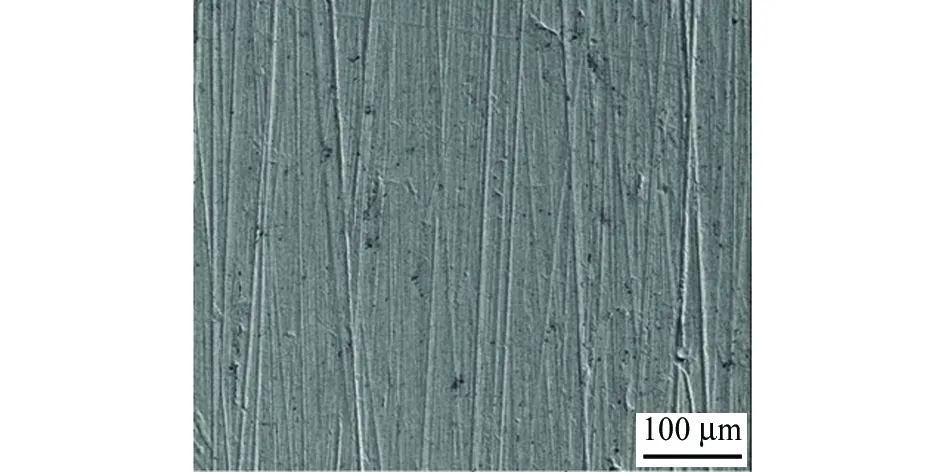

2.6 腐蚀表面形貌和成分

结合图6和表5可知:在未添加缓蚀剂的空白腐蚀介质中,铜片表面附着有明显的腐蚀产物,其中碳含量明显高;添加300 mg/L Inh-CEG后,铜片表面均匀、完整,可见明显的试片打磨的痕迹,且不含碳,铜含量明显高,这说明Inh-CEG的加入,可有效隔离腐蚀介质与铜片的接触,抑制铜片的腐蚀。

3 结论

采用正交试验优化的煤基乙醇汽油缓蚀剂配方Inh-CEG在煤基乙醇强化腐蚀介质体系和煤基乙醇汽油强化腐蚀介质体系中对铜片的缓蚀率均达到85%以上,具有良好的缓蚀效果;添加Inh-CEG的煤基乙醇汽油强化腐蚀介质体系中的铜含量远远低于生物质乙醇汽油体系中的铜含量,且其对铜片腐蚀等级均达到国标GB 18351-2017(50 ℃,3 h)不大于1级的指标要求,说明Inh-CEG能显著降低腐蚀介质对铜的腐蚀。

(a) 未添加

(b) 添加图6 在添加和未添加300 mg/L Inh-CEG的煤基乙醇汽油强化腐蚀介质中腐蚀后铜片表面的SEM形貌Fig. 6 SEM morphology of copper surfaces corroded in coal-based ethanol gasoline enhanced corrosion medium without (a) and with (b) 300 mg/L Inh-CEG

元素未添加添加质量分数原子分数质量分数原子分数C8.7332.12--O1.714.721.284.87Si0.971.530.631.36Cu88.5961.6398.0993.77总量100.00100.00100.00100.00

以上的试验研究仅考虑了92#汽油配制的E10、且只对易腐蚀的铜的腐蚀情况进行了定量化研究,实际上汽车油路系统的金属部件很多,包括碳钢、不锈钢、铸钢、镍合金等其他腐蚀性较小的金属材料,实际的工作环境可能要承受一定的温度和压力,条件更为恶劣,因此必须做进一步的深入研究,全面评价煤基乙醇汽油的腐蚀性,为煤基乙醇汽油的推广应用做好技术保障。