介质条件对X65管线钢及其焊接接头CO2腐蚀的影响

2019-10-25杨壮春1蔡伊扬1朱烨森王晓娜

杨壮春1,蔡伊扬1,朱烨森,黄 一,王晓娜

(1. 中海石油深海开发有限公司,深圳 518000; 2. 大连理工大学 船舶工程学院,大连 116024)

油气田开采中,地层中的CO2会对油气集输管产生严重腐蚀[1]。目前,对X65管线钢的CO2腐蚀问题尚未达成共识。有研究报道,CO2腐蚀产物FeCO3可以一定程度上抑制腐蚀过程,但也有学者持相反观点,认为腐蚀产物膜的存在加速了腐蚀过程[2-4]。CO2腐蚀过程复杂,且受到多种腐蚀因素的影响,如溶液温度、pH、盐浓度和流速等[5]。有学者认为,一定温度范围内,温度越高,FeCO3腐蚀产物膜越致密,但过高温度也会破坏腐蚀产物膜。此外,pH对腐蚀产物膜形态也有较大影响,不同pH下产生的腐蚀产物膜具有不同结构特点,导致了管线钢不同的腐蚀过程[6]。

海洋油气工程中普遍存在焊缝腐蚀问题[7-8],工程实践表明,发生在焊接接头处的腐蚀失效是管线钢在服役时常见的破坏形式,焊接接头处由于组织复杂、应力集中而成为局部腐蚀发生的主要部位[9-10]。

X65管线钢焊接接头作为油气运输管线中常见的连接结构,对其在CO2环境中的腐蚀研究还不全面,大部分研究仅局限于焊接接头最终的腐蚀程度,而缺少对焊接接头不同区域腐蚀差异的研究。因而,针对X65管线钢焊接接头,分析其CO2腐蚀特点变得尤为重要。

本工作针对X65管线钢在不同温度及pH条件下的腐蚀过程,采用电化学测试以及形貌观测方法,全面分析了介质条件对X65管线钢及其焊接接头不同区域腐蚀的影响。

1 试验

1.1 试验材料与试样制备

试验材料为X65管线钢,焊接材料为E7010焊条,其化学成分如表1所示。焊接方式为手工电弧焊,焊机型号为熊谷ZX7-400S-X,采用直流反接,焊接电流为600~700 A,焊接电压为35~40 V,焊接速度为0.3~0.4 m/min。焊接完成后,在磨床上将焊接接头打磨平整。从X65管线钢及其焊接接头的母材(BM)、热影响区(HAZ)、焊缝区(WM),如图1所示,取样。

所有试样用400号至1 200号碳化硅水砂纸逐级打磨,再用无水乙醇和去离子水冲洗并烘干,用环氧树脂进行封装,留出10 mm×5 mm的工作面。

表1 X65管线钢及E7010焊条的化学成分(质量分数)Tab. 1 Chemical composition of X65 pipeline steel and E7010 electrode (mass fraction) %

图1 X65管线钢焊接接头的不同区域Fig. 1 Different zones of welded joint of X65 pipeline steel

1.2 试验溶液

试验溶液为3.5%(质量分数)NaCl溶液,通入CO2气体使溶液中CO2饱和,维持溶解氧质量浓度低于1 mg/L,通过NaHCO3调节试验溶液pH为4.0和6.6。

1.3 电化学测试

电化学测试在CS350(CorroTest, China)电化学工作站上,采用三电极体系进行。其中,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为测试试样。测试内容包括开路电位及电化学阻抗谱(EIS),试验周期均为12 h。电化学阻抗谱测量时,扰动电位幅值为10 mV,扫描频率范围为100 kHz~10 MHz,分析软件为Zview。

试验溶液温度从25 ℃阶段式升高至70 ℃。试验初期,溶液温度为25 ℃(维持2 d);然后依次升高溶液温度至40、60、70 ℃,在这3个温度阶段的维持时间均为3 d。因此,整个试验时间为11 d。在每一温度阶段,测开路电位以及电化学阻抗谱,完成测试后迅速升高溶液温度。

1.4 显微组织及腐蚀形貌观察

对焊接接头不同区域的试样进行镶嵌,用400号至1 200号水磨砂纸逐级打磨试样表面,抛光后用4%(体积分数)硝酸酒精进行腐蚀,清洗并干燥后,在金相显微镜下进行显微组织观测。

在每个温度阶段完成电化学测试且升温前,取出1个X65管线钢试样,用去离子水、酒精清理试样表面、烘干,在光学显微镜(OM)以及扫描电镜(SEM)下观察进行形貌。

2 结果与分析

2.1 显微组织

图2为X65管线钢焊接接头各区域在金相显微镜下的显微组织。结果表明:母材由铁素体和珠光体组成,分布均匀;热影响区由部分聚集的铁素体和珠光体组成,晶粒较粗大;焊缝区有大量魏氏组织及针状铁素体,呈现长短不一的粗针状或条片状,晶粒较热影响区和母材的粗大。

(a) 母材(b) 热影响区 (c) 焊缝区图2 X65管线钢焊接接头各区域的显微组织Fig. 2 Microstructure of base material (a), heat affected zone (b) and weld zone (c) of welded joint for X65 pipeline steel

2.2 开路电位及腐蚀速率

2.2.1 X65管线钢

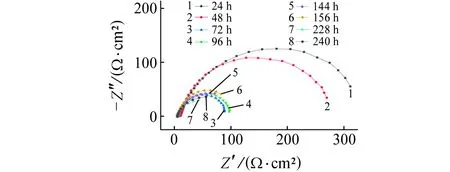

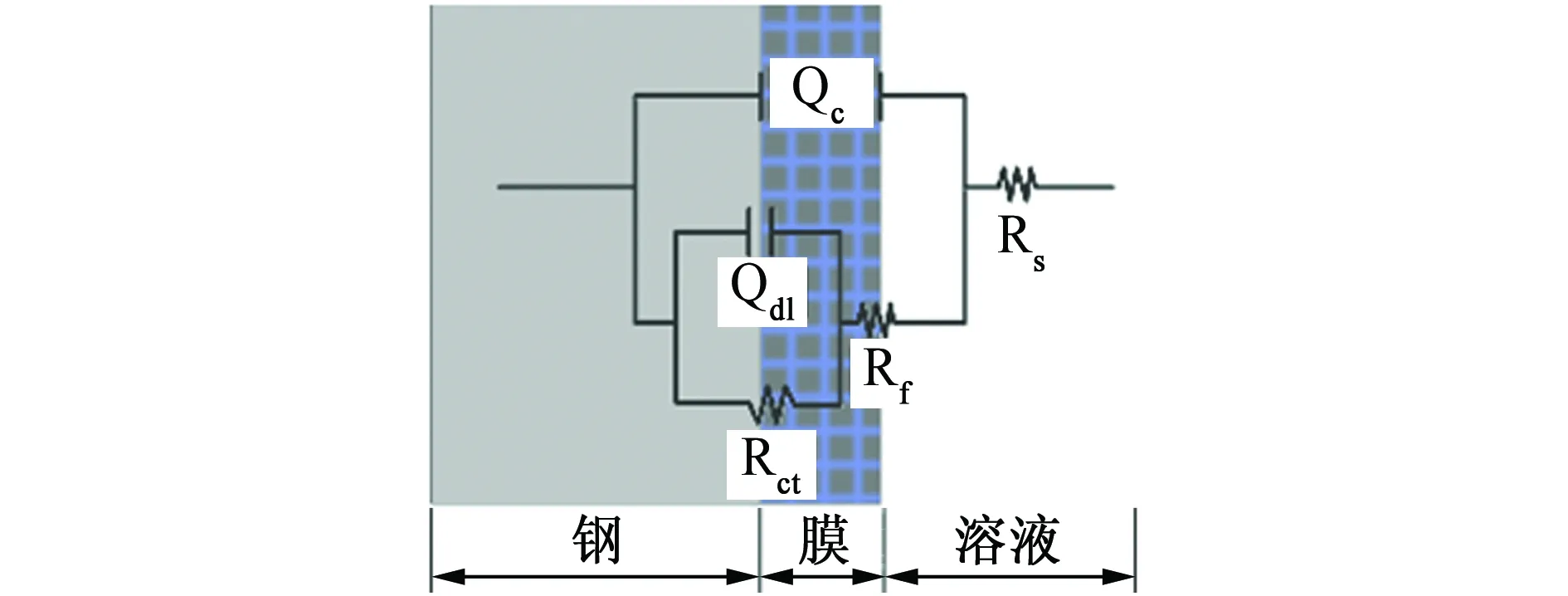

图3是X65管线钢在不同pH含饱和CO2的3.5% NaCl溶液中的电化学阻抗谱。采用图4所示等效电路对电化学阻抗谱进行拟合。其中,Rs为溶液电阻,Qc为用来描述腐蚀产物膜的膜电容,Rf为腐蚀产物膜电阻,Qdl为描述双电层的常相位角元件,Rct为电荷转移电阻。

(a) pH4.0

图4 与图3中电化学阻抗谱相应的等效电路示意Fig. 4 Equivalent circuit corresponding to EIS in Fig. 3

根据斯特恩公式,如式(1)所示,及拟合得到的电荷转移电阻计算腐蚀电流密度。

(1)

根据法拉第定律,如式(2)所示,计算腐蚀速率。

(2)

式中:B为斯特恩常数取30;M为相对原子质量;F为法拉第常数;ρ为金属密度;n为得失电子数。

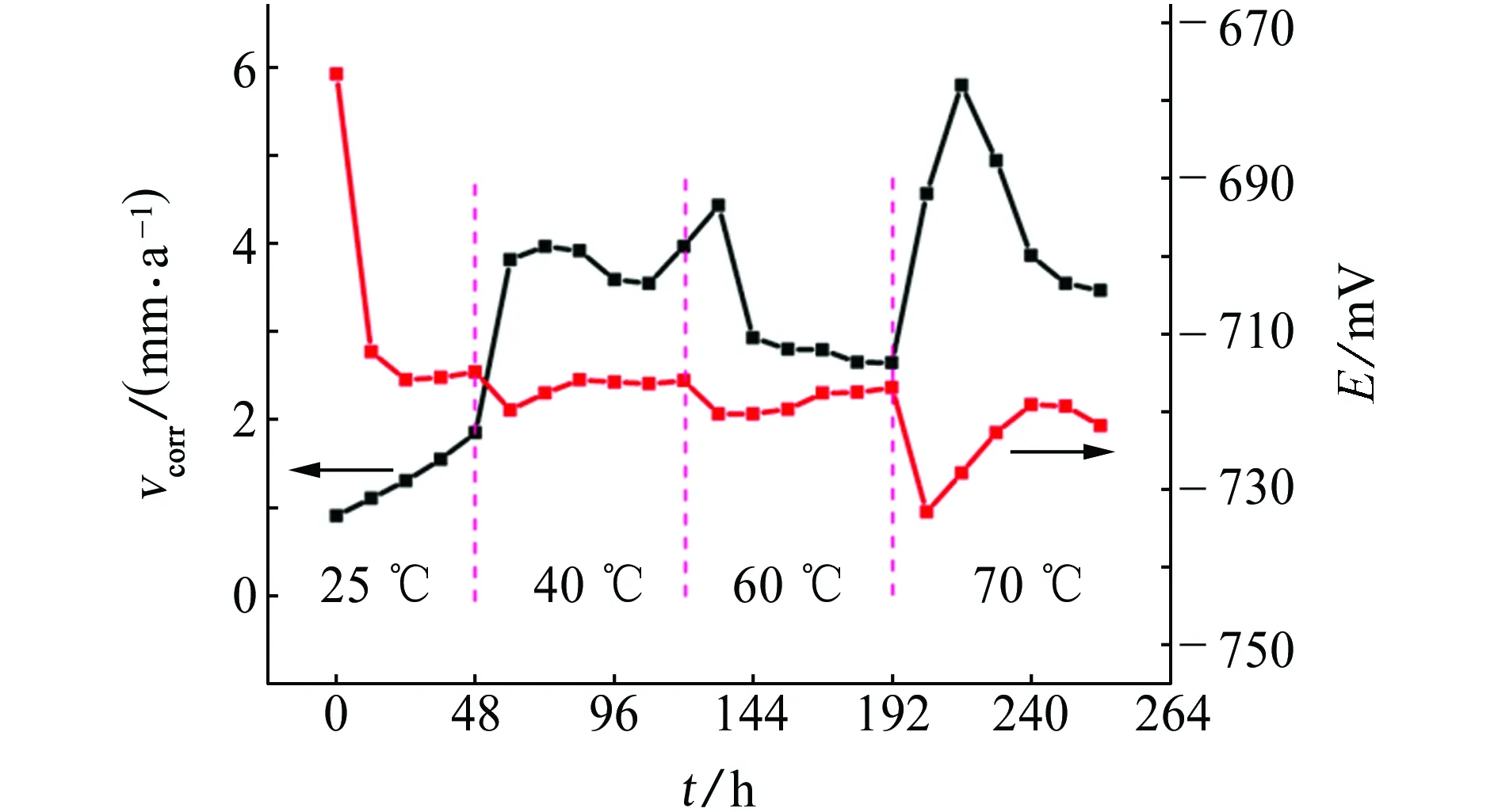

图5是X65管线钢在pH 4.0含饱和CO2的3.5% NaCl溶液中的开路电位及腐蚀速率。温度为25 ℃时,X65管线钢的开路电位较高,随着温度升高,开路电位下降,且在每次升温的初期开路电位均出现明显的下降。温度为25 ℃时,X65管线钢的腐蚀速率最低,随着温度升高,腐蚀速率提高;但在60 ℃时,腐蚀速率出现小幅降低,这与腐蚀产物膜的生成有关;70 ℃时,腐蚀速率大幅提升,这是由于酸性溶液环境中腐蚀产物膜遭到破坏,变得不致密,对基体金属的保护性下降所致。

图5 X65管线钢在pH 4.0含饱和CO2的3.5% NaCl溶液中的开路电位及腐蚀速率Fig. 5 OCP and corrosion rates of X65 pipeline steel in 3.5% NaCl solution with saturated CO2 at pH 4.0

图6为X65管线钢在pH 6.6含饱和CO2的3.5% NaCl溶液中的开路电位及腐蚀速率。试验初期,温度为25 ℃时,X65管线钢的开路电位为-740 mV左右;随着温度的升高,开路电位下降,每次升温初期同样伴随开路电位的明显下降;温度升高至70 ℃后,X65管线钢开路电位呈明显的上升趋势。在25 ℃时,X65管线钢的腐蚀速率较高,达到0.75 mm/a左右;随着温度的升高,腐蚀速率急剧下降,且在每次升温初期,腐蚀速率略有上升,但很快回落至稳定;温度升高至70 ℃后,腐蚀速率明显降低,且此时开路电位急剧升高,这与试样表面形成了致密的可减缓腐蚀的腐蚀产物膜有关。

图6 X65管线钢在pH 6.6含饱和CO2的3.5% NaCl溶液中的开路电位及腐蚀速率Fig. 6 OCP and corrosion rates of X65 pipeline steel in 3.5% NaCl solution with saturated CO2 at pH 6.6

2.2.2 焊接接头

图7是X65管线钢焊接接头不同区域在pH 6.6含饱和CO2的3.5% NaCl溶液中的开路电位。由图7可知:温度为25 ℃时,焊缝区、热影响区、母材的开路电位较接近;随着温度的升高,母材、热影响区的开路电位逐渐下降,而焊缝区的开路电位略微上升;当温度达到70 ℃时,焊缝区的开路电位急剧上升至-625 mV,并随试验时间的延长,最终升高至-500 mV。

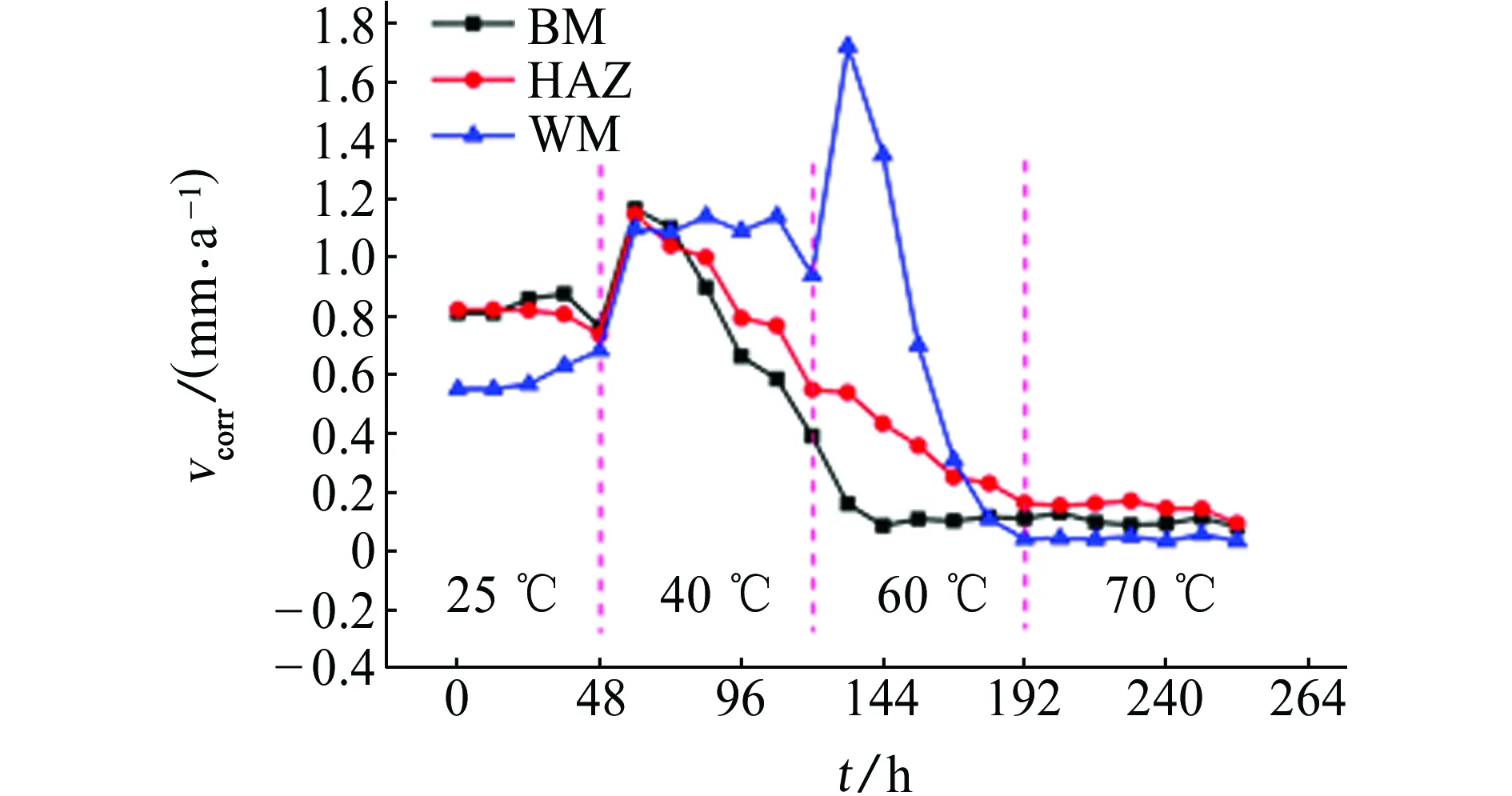

图8为X65管线钢焊接接头不同区域在pH 6.6含饱和CO2的3.5% NaCl溶液中的电化学阻抗谱,根据电化学阻抗谱拟合得到的电荷转移电阻计算腐蚀速率,结果如图9所示。由图9可知:随着温度的升高,母材、热影响区和焊缝区的腐蚀速率均呈现先升高后降低的趋势。温度为25 ℃时,热影响区、母材的腐蚀速率较接近,为0.8 mm/a左右,焊缝区的腐蚀速率略低,为0.6 mm/a左右;温度为40 ℃时,焊缝区的腐蚀速率维持在较高水平,约为1.2 mm/a,高于母材和热影响区的;温度升高至70 ℃后,其腐蚀速率急速下降至低于母材和热影响区的。

2.3 腐蚀形貌

在完成每个温度期间的最后一个开路电位及电化学阻抗测量后,在升温之前,取出X65管线钢试样,用去离子水、酒精清洗试样表面、烘干,再采用光学显微镜(OM)及扫描电镜(SEM)观察其腐蚀形貌,结果见图10和图11。

由图10可知:在pH 4.0含饱和CO2的3.5% NaCl溶液中,温度为60 ℃、腐蚀时间为192 h时,X65管线钢的表面有部分腐蚀产物膜形成,且出现了点蚀性的黄锈;温度为70 ℃、腐蚀时间为264 h时,黄锈进一步扩大加深。由图11可知:温度为40 ℃、腐蚀时间为192 h时,X65管线钢表面形成了疏松的腐蚀产物,温度升高,腐蚀产物膜的致密性有所提高,而在70 ℃、腐蚀时间为264 h时,出现了黄锈,点蚀明显。

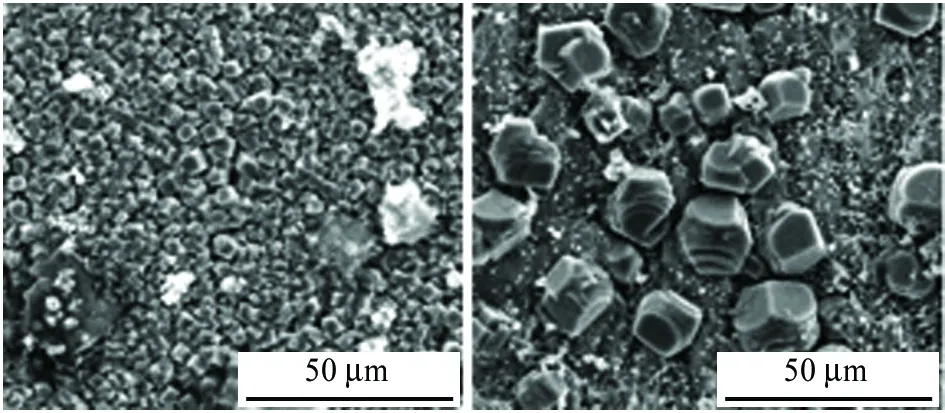

由图12可知:在pH 6.6含饱和CO2的3.5% NaCl溶液中,腐蚀时间小于120 h时,X65管线钢表面腐蚀产物膜不完整也不致密;温度为60 ℃、腐蚀时间为192 h时,腐蚀产物膜完整致密;而温度为70 ℃、腐蚀时间为264 h时,其表面出现点蚀坑,随后点蚀坑增多,蚀坑中出现黄锈。由图13可知:在温度为40 ℃、腐蚀时间为120 h时,X65管线钢表面出现了FeCO3晶体,而温度为60 ℃、腐蚀时间为192 h时,FeCO3晶粒增大且腐蚀产物膜变得完整致密;而在温度为70 ℃、腐蚀时间为264 h时,X65管线钢表面出现了明显的黄锈。对比pH 4.0时X65管线钢的腐蚀产物膜可知,当溶液pH为6.6时,X65管线钢在较低的温度下即可形成较为完整的腐蚀产物膜,随着温度的升高,不完整的腐蚀产物膜逐渐变得完整致密,但高温下点蚀也更容易发生。

图8 X65管线钢焊接接头不同区域在pH 6.6含饱和CO2的3.5% NaCl溶液中的电化学阻抗谱Fig. 8 EIS of different zones in welded joint of X65 pipeline steel in 3.5% NaCl solution with saturated CO2 at pH 6.6

图9 X65管线钢焊接接头不同区域在pH 6.6含饱和CO2的3.5% NaCl溶液中的的腐蚀速率Fig. 9 Corrosion rates of different zones in welded joint of X65 pipeline steel in 3.5% NaCl solution with saturated CO2 at pH 6.6

(a) 25 ℃,48 h (b) 40 ℃,120 h

(c) 60 ℃,192 h (d) 70 ℃,264 h图10 在pH 4.0含饱和CO2的3.5% NaCl溶液中腐蚀后X65管线钢的OM形貌Fig. 10 OM morphology of X65 pipeline steel corroded in 3.5% NaCl solution with saturated CO2 at pH 4.0

(a) 25 ℃,48 h (b) 40 ℃,120 h

(c) 60 ℃,192 h (d) 70 ℃,264 h图11 在pH 4.0含饱和CO2的3.5% NaCl溶液中腐蚀后X65管线钢的SEM形貌Fig. 11 SEM morphology of X65 pipeline steel corroded in 3.5% NaCl solution with saturated CO2 at pH 4.0

(a) 25 ℃,48 h (b) 40 ℃,120 h

(c) 60 ℃,192 h (d) 70 ℃,264 h图12 在pH 6.6含饱和CO2的3.5% NaCl溶液中腐蚀后X65管线钢的OM形貌Fig. 12 OM morphology of X65 pipeline steel corroded in 3.5% NaCl solution with saturated CO2 at pH 6.6

(a) 25 ℃,48 h (b) 40 ℃,120 h

(c) 60 ℃,192 h (d) 70 ℃,264 h图13 在pH 6.6含饱和CO2的3.5% NaCl溶液中腐蚀后X65管线钢的SEM形貌Fig. 13 SEM morphology of X65 pipeline steel corroded in 3.5% NaCl solution with saturated CO2 at pH 6.6

2.4 讨论

2.4.1 溶液pH的影响

在CO2溶液环境中,X65管线钢腐蚀行为的差异主要由所处介质条件不一导致,因而以下对X65管线钢在不同pH条件下的腐蚀过程进行了分析和讨论。

在饱和CO2溶液环境中,腐蚀产物FeCO3对腐蚀进程有重要影响。金属表面的FeCO3腐蚀产物膜作为晶状层阻碍了电化学电荷转移与扩散过程。

对于CO2腐蚀过程中的阳极反应归纳起来主要有以下4种:

(3)

(4)

(5)

(6)

在碱性碳酸盐溶液中,阳极反应如式(4)和式(5)所示;在pH>5的酸性溶液中,阳极反应如式(3),(5),(6)所示;在pH 4.0的饱和CO2溶液中,阳极反应如式(3)所示,且不受HCO3-含量的影响。

式(5)、(6)直接通过阳极反应得到了FeCO3,该腐蚀产物与基体金属结合较为紧密。式(3)得到的Fe2+需要通过沉淀过程得到FeCO3,沉淀过程有两种形式,包括式(7)所示的一步反应和式(8),(9)所示的两步反应。由沉淀过程形成的腐蚀产物膜附着力较弱,对基体金属保护性较弱。

(7)

(8)

(9)

综上,在pH 4.0含饱和CO2的3.5% NaCl溶液中,X65管线钢表面难以形成完整致密的腐蚀产物膜;而在pH 6.6含饱和CO2的3.5% NaCl溶液中,X65管线钢表面形成的腐蚀产物膜较为完整致密,可以降低金属的腐蚀速率,并且温度升高腐蚀产物膜增厚加密。

2.4.2 焊接接头不同区域的影响

在含饱和CO2的3.5% NaCl溶液中,焊接接头母材、热影响区、焊缝区的腐蚀速率不同是由于其元素成分和显微组织不同,使FeCO3腐蚀产物膜形成时间与成膜程度存在差异所导致的。

当溶液pH为6.6时,母材的腐蚀速率最先开始下降至较低水平,这表明母材处最先形成腐蚀产物膜,其次是热影响区,最后是焊缝区;但最终焊缝区的腐蚀速率最低,这表明焊缝区虽然最晚生成腐蚀产物膜,但其形成的产物膜最致密完整。另外,焊缝区的开路电位最高,这也说明该处形成的腐蚀产物膜最为致密。

研究表明,针状铁素体以及魏氏组织的存在,会一定程度抑制腐蚀产物的生成[11-12],而在铁素体与珠光体组织上,FeCO3则更易形成[13]。由显微组织分析可知,焊缝区存在大量魏氏组织及针状铁素体,因此焊缝区的腐蚀产物膜形成要晚于母材和热影响区的,导致母材和热影响区的腐蚀速率优先下降。

3 结论

(1) X65管线钢表面FeCO3腐蚀产物膜的形成对环境温度、pH等因素较为敏感。在pH较低环境中,X65管线钢表面难以形成致密的FeCO3腐蚀产物膜,而在pH较高环境中,即便温度较低也能生成致密的腐蚀产物膜,并且温度升高腐蚀产物膜增厚加密。

(2) FeCO3腐蚀产物膜对X65管线钢及其焊接接头的腐蚀过程有抑制作用,完整致密的腐蚀产物膜可以有效降低腐蚀速率,但是高温下易引发点蚀。

(3) X65管线钢焊接接头不同区域由于化学成分和组织的差异,生成的腐蚀产物膜情况也不相同。母材最先形成致密的腐蚀产物膜,其次是热影响区,最后是焊缝区。但焊缝区形成的腐蚀产物膜较其他两个区域的更致密。