石油企业生产安全事故致因模型探讨

2019-10-25李小兵高级讲师

李小兵高级讲师

(长庆油田公司培训中心,陕西 西安 710021)

0 引言

本文主要以中国石油天然气集团公司企业HSE管理体系为样本,以建立、实施HSE管理体系实践以来的成效和经验等为素材来分析体系背后的理论依据——事故成因问题,笔者认为中石油企业生产安全事故的成因问题的研究结论,可作为石油行业或其它工贸企业事故的理论参考,也可为其安全管理工作提供支持和借鉴。中国矿业大学应急管理与安全工程学院傅贵教授认为“安全科学的研究对象是事故,研究事故的目的是预防事故”。笔者认为,事故致因理论也是通过研究事故和事故发生的原因,并以此为依据来有针对性地预防事故,事故致因理论是企业安全管理工作首要研究的理论问题,是所有安全具体工作背后的理论依据,也是建立HSE管理体系的依据。

1 中石油HSE实施的情况简介

1.1 HSE管理体系

HSE MS(Health Safety and Environment Management System)健康、安全与环境管理体系简称为HSE管理体系,是国际石油天然气工业通行的管理体系,体现着石油天然气企业在现代社会发展环境下的规范运作,突出了预防为主、领导承诺、全员参与、持续改进的科学管理思想,是企业实现现代管理,走向国际大市场的通行证。它的安全管理核心思想是风险管理,通过事先识别和评估风险,采取针对性的管理和技术措施,减少可能发生的生产作业伤害和环境破坏。

1.2 事故成因模型

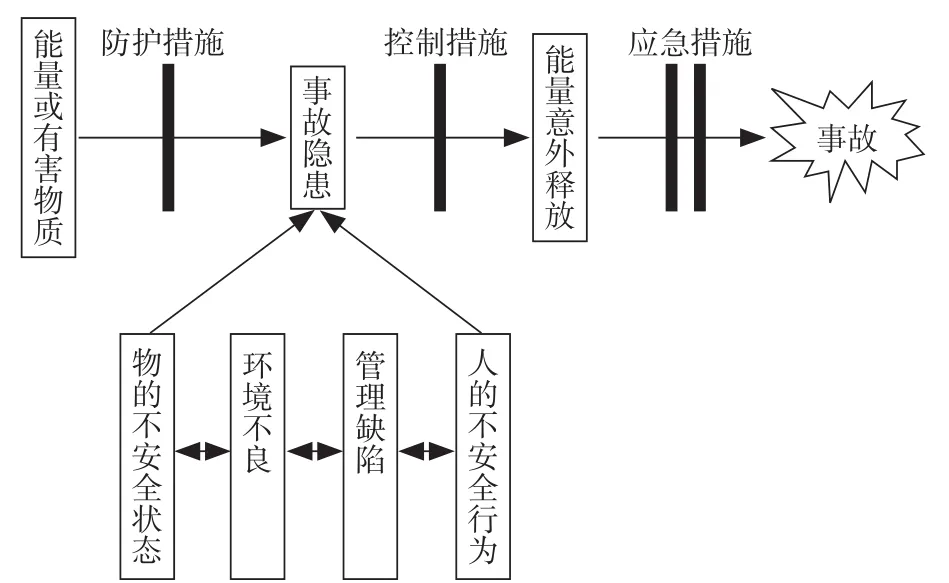

在HSE管理体系的运行实践中,中石油企业从自身出发,总结出事故成因模型,如图1,认为所有事故的成因源于人的不安全行为和物的不安全状态,人的不安全行为可能由管理缺陷造成,也可能是对员工行为安全管理不到位造成的;物的不安全状态可能由管理缺陷造成,也可能是工艺安全管理不到位引起的,这些问题均可以归结或追溯到HSE管理体系上面,即企业作业活动发生事故的根源是HSE管理体系的运行失控。

图1 事故成因模型Fig.1 Accident cause model

1.3 事故防控工具

风险管理可以作为企业事故防控的工具。中石油企业在运用HSE管理体系进行安全管理中,主要是对企业运行中所有活动和任务进行风险管理。确定HSE的关键活动及其风险和影响,加强有效控制,预防事故的发生,将风险降低到可接受的程度。

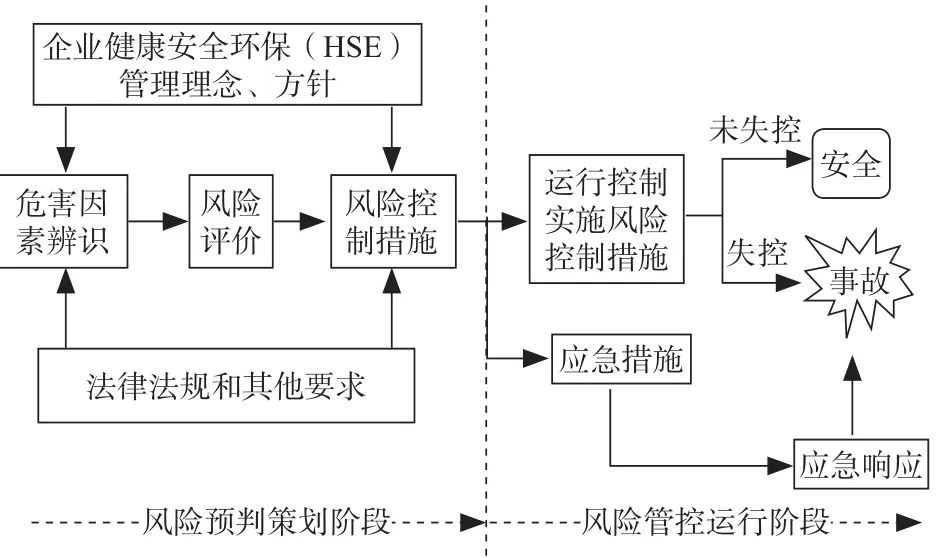

风险管理运行机制[1],如图2,企业任何一项作业活动,都分为管理活动和作业活动,而管理活动中的风险管理都要求贯穿始终,并持续改进;生产作业活动是管理措施的落实。

图2 中石油企业风险管理运行机制示意图Fig.2 The operation mechanism of risk management used in CNPC

1.4 事故管控效果及事故原因统计

中石油HSE管理体系运行20多年,这期间事故数量逐年下降的变化趋势明显,期间由于各种原因,有时数量也有反弹情况,无论如何,中石油企业一直坚持完善和健全HSE管理体系,不断总结和吸取事故事件教训,吸收杜邦公司合作实践成果,使安全管理工作逐渐适应企业有效管控风险,实现事故预防。将2001~2015年间发生的事故和分析得出的原因进行统计,如图3-5,其中中石油在2001~2015期间共发生生产安全亡人事故333起,死亡724人,具体情况,如图3。

图3 中石油2001~2015生产安全事故统计Fig.3 Accident statistics of CNPC from 2001 to 2015

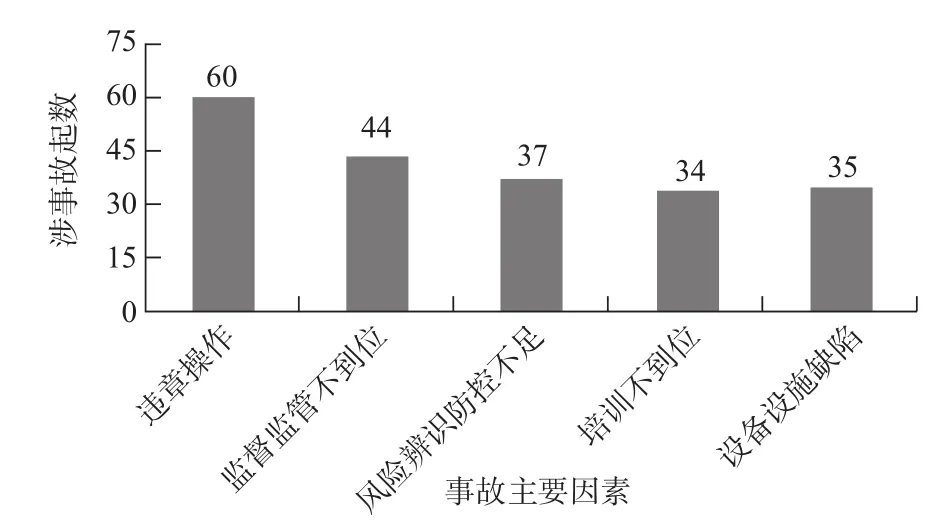

按照事故成因模型(如图1)进行分析,其中物的不安全状态、人的不安全行为、管理缺陷3方面原因分别占原因总数的19.7%、32.0%和48.3%,如图4。如果将其中75起典型事故的原因进行追溯到HSE管理体系的要素中,得出主要的问题表现在违章操作、监督监管、风险管控、设备设施缺陷和培训不到位等5个方面,同时也是企业生产安全事故的主要因素,分别占事故起数的80%、58.7%、49.3%、46.7%、45.3%,如图5。

图4 事故原因Fig.4 Classification statistics of accident cause

图5 HSE体系要素原因Fig.5 Major factors of accident cause in HSE MS

2 基于风险管理思想的事故成因分析及模型建立

2.1 风险管理与事故

HSE管理体系的核心是风险管理,其预防事故的发生可以分为两个阶段:一是风险的预先分析、分级和企业对不可接受风险的防护措施制定阶段;二是制定防护措施在实际管控过程中的落实阶段。第一阶段可以称为风险预判策划阶段,包括在企业开展某项项目或作业之前,对项目或作业活动可能涉及到的危害因素进行辨识,对所有对应可能的风险进行评价,根据评价结果,分为可接受风险和不可接受风险,对不可接受风险制定防范措施或风险削减措施等,这项工作真正将预防事故发生工作做在作业活动开展之前。第二阶段可以称为风险管控运行阶段,包括企业通过安全管理组织结构、程序和相应管理工具等的运行来落实相应防控措施,这些防范措施是第一阶段识别出来企业不可接受风险所必须的,是企业安全生产的保障。风险管理与事故关系,如图6。

图6 风险管理与事故关系示意图Fig.6 Skeleton diagram of risk management process

2.1.1 危害因素与事故

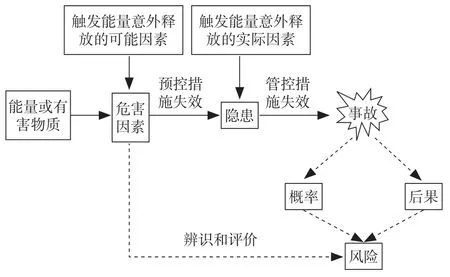

企业实施风险管理中,风险是一个无法绕开的概念,便于问题的说明,本文将经常用到的几个重要概念——危害因素、隐患、风险、事故辨析如下:危害因素是指可能引起意外的单一或多个组合因素,包括根源、行为和状态。风险则是指危害因素导致事故发生的可能性和所引发事故后果严重性的组合,它是人们对危害因素危害程度的一种主观评价。危害因素实质上就是将来可能发生事故的事故原因,它是风险管理中最核心、最关键的东西。风险管理的一切活动都是围绕危害因素所展开;风险是判断、衡量危害因素是否需要防控、如何防控的一种评价指标,它依附于危害因素而存在,风险是危害因素发生某种特定事故的可能性。可以说危害因素是主体,风险是客体[2]。分析已经发生的生产安全事故,可以看出几乎都是作业过程中能量或有害物质意外释放导致的结果。因此,可以将危害因素看作触发能量意外释放的可能因素,隐患可以看作触发能量意外释放的实际(现实)因素。危害因素与隐患这两个概念又恰好分属风险管理的两个阶段,在风险管理的第一阶段——风险预判策划阶段,更应该关注危害因素及风险,在第二阶段——风险管控运行阶段,更应该关注隐患。它们与事故的关系表述,如图7。

图7 危害因素、隐患、风险与事故的关系示意图Fig.7 The relationship among hazard, hidden danger, risk and accident

危害因素来源于企业作业活动中涉及的能量或有害物质以及安全管理过程中的漏洞,在风险管理实施过程中,当危害因素的防护措施出现失效时,形成隐患,当隐患未能及时发现和治理时,遇特殊环境等条件触发时,就会引发事故,可以说,事故是危害因素管控失效的结果。

2.1.2 隐患与事故

原国家安监总局令第16号令及国家环保部《企业环境安全隐患排查导则》中分别对隐患定义如下:生产安全事故隐患,指不符合安全生产法律、法规、规章、标准、规程和安全生产管理制度的规定,或者因其他因素在生产经营活动中存在可能导致事故发生或者导致事故后果扩大的物的危险状态、人的不安全行为和管理上的缺陷。环境安全隐患,指不符合环境保护法律、法规、标准、管理制度等规定,或者因其他因素可能直接或者间接导致环境污染和生态破坏事件发生的违法违规行为、管理上的缺陷或者危险状态。

综上可以看出,在企业风险管理过程中,隐患来源于能量或有害物质的防护缺陷以及安全管理中的防范措施不到位,包括人员、作业设备工具、物料、工艺流程设计、作业组织、环境等方面的问题,具体来说就是经常提到的人的不安全行为、物的不安全状态、环境不良和管理缺陷等。国内有的论述中,也将隐患描述为事故防护屏障中的漏洞。企业发生的实际事故中,事故本质是能量或有害物质的失控或意外释放[3],这种失控或意外释放应是隐患不断累积或特殊环境条件下一些相关因素相互作用触发能量或有害物质的失控或意外释放的结果。隐患与事故的关系,如图8。

图8 隐患与事故的关系示意图Fig.8 The relationship between hidden danger and accident

2.2 事故成因模型的建立

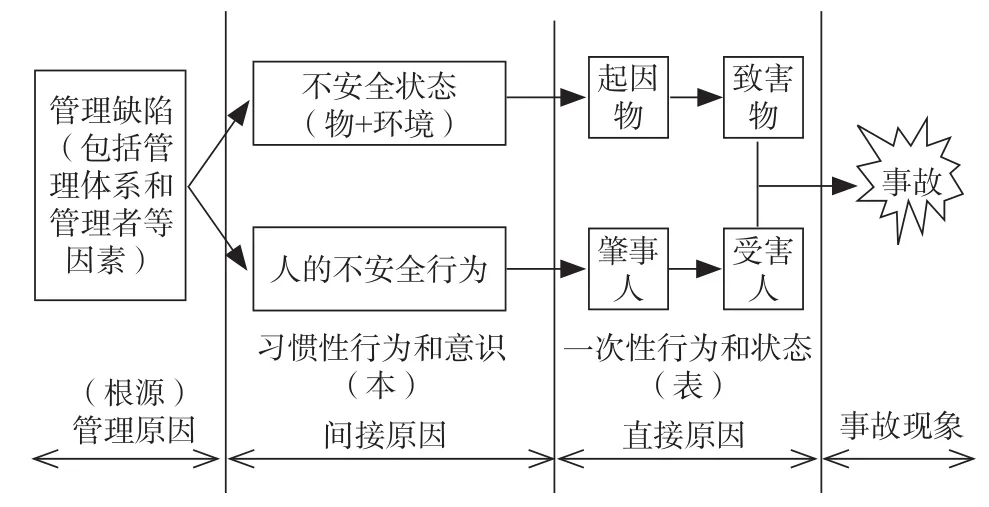

事故原因分析中,国家标准《企业职工伤亡事故分类标准》附录A给出了事故原因分析的7项内容:即受伤部位;受伤性质;起因物;致害物;伤害方式;不安全状态;不安全行为。石油企业事故分析中,一般要找出事故直接原因、间接原因和管理原因。参考现代事故致因理论研究成果—事故致因“2-4”模型[4],结合本文对企业运行风险管理过程的分析和概念解析,笔者认为,石油企业事故致因理论可表述为以下模型,如图9。

图9 石油企业事故致因模型Fig.9 Accident cause model in petroleum enterprise

简述为,石油企业安全管理过程中,事故的直接表现是能量或有害物质的意外释放,所以,事故的直接原因是导致能量和有害物质意外释放的直接行为和状态;触发能量或有害物质意外释放是企业作业过程中,风险管理环节或过程控制措施失效中出现的隐患问题,隐患的来源是企业安全管理体系运行失控的结果,所以,隐患是事故的间接原因,隐患追溯到管理体系的要素问题是事故的管理原因。

3 结论

(1)在系统安全研究中,石油企业作业过程由于伴随大量的能量物质,结合能量意外转移产生事故的事故致因理论认识,认为事故发生的根本原因是能量或有害物质的存在。

(2)事故的发生是企业作业活动过程中能量物质或有害物质失控造成意外释放的结果,是隐患累积达到屏障失效或外加特殊条件触发的异常状况发展的后果。

(3)石油企业的安全管理中,预防事故发生是工作的全部,没有安全环保事故是目标,其中安全管理工作中,风险管理是核心,隐患排查治理是重点。

(4)借助石油企业事故致因理论模型可以准确定位和分析事故的管理原因、直接原因和间接原因。

4 建议

事故的致因理论探讨可以让企业明确安全工作的重点在哪些方面,但要发挥事故致因模型的更大功用,笔者认为在于重视源头,即事故的管理原因。对此,笔者提出如下建议:

(1)事故原因分析中,应重视事故的管理原因探究。事故的管理原因是对导致事故发生的人的不安全行为和物的不安全状态的一次性行为[5],按照企业基层、管理层和领导层等的管理层级逐次追溯企业HSE管理体系相关组成要素的问题所在,问题主要看各层级管理规定要求和各层级管理者的履职尽责情况。在基层管理层级上主要看HSE作业指导书、HSE作业计划书等基层文件出现那些问题、基层管理者履职有哪些不当之处,才导致了该一次性行为的发生;在管理层和领导层管理级别上,主要分析相应的HSE程序文件(亦即对应的体系组成要素)是否缺失或有漏洞、相关的企业管理者、领导者安全履职存在哪些不足,以致基层风险管控过程失效,事故发生。也可以说,事故发生的一次性行为是HSE管理体系中组成要素出现问题的反映和结果。即企业风险管控过程中发生事故对应于企业HSE管理体系组成要素的不合理,也是导致事故发生的管理原因。

(2)实践表明,实施了HSE管理体系的企业,如果一个事故发生后,通过管理原因分析直至找到管理程序、管理环节等体系中的管理要素的缺陷所在,并及时加以改进,则可以防范类似问题的再发生。