行为安全视角下的氨泄漏事故分析

2019-10-25许素睿副教授胡广霞

许素睿副教授 胡广霞

(中国劳动关系学院 安全工程学院,北京 100048)

0 引言

氨因其价格低廉和制备方便被广泛应用于食品加工业和盐化工企业[1]。但氨易燃易爆、有毒有害,在生产、储存和运输过程中经常由于不当操作导致破损发生泄漏,且由于其极易迅速扩散,在泄漏发生后易形成大面积的危险区域,不仅对厂区内部和邻近区域人员的生命和财产造成重大损失,并会对生态环境造成不可逆损害。

2013年6月3日,吉林省长春市宝源丰禽业有限公司因氨气泄漏爆炸,导致121人死亡、76人受伤,主厂房及内部生产设备全部损毁,直接经济损失1.82亿元[2]。同年8月31日,上海市宝山区翁牌冷藏实业有限公司发生液氨泄漏,造成15人死亡、25人受伤,直接经济损失2510万元[3]。我国接连发生的这两起大型氨泄漏事故,造成逾百人死亡、超亿元损失的恶劣后果,引起了安全工作者的高度重视[4-5]。鉴于此,本文将对这两起事故的事故原因以行为安全为基础分析事故致因机理,为涉氨区域的安全管理体系建设、人员的不安全动作控制等安全工作提供理论依据,帮助预防和控制氨泄漏事故。

1 理论基础

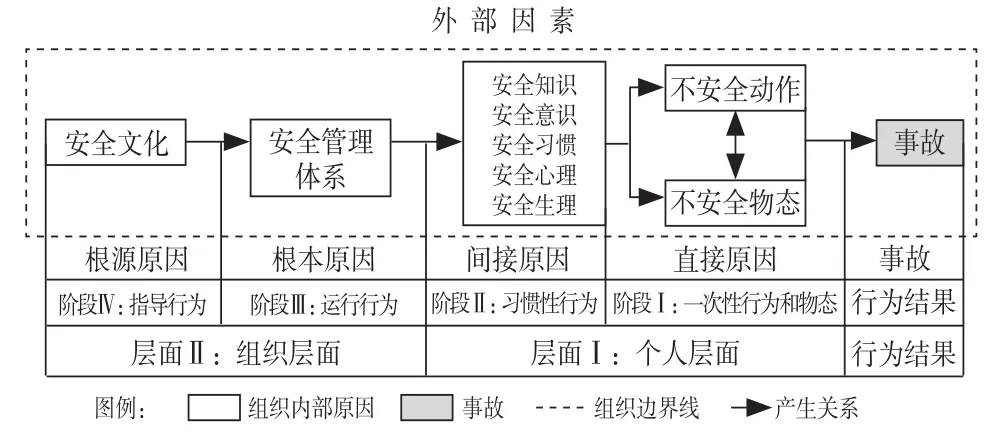

1.1 行为安全理论基础

行为安全认为事故是行为链的运行结果,安全工作的主要目的是预防事故,就需要控制行为链的各个环节[6-7]。事故致因“2-4”模型(即24Model)是基于行为安全理论,在Heinrich事故致因链[8]、Reason瑞士奶酪模型[9]等的基础上提出的现代事故致因链。行为安全事故致因链至少有以下5种用途[10]:给出事故分析的方法和技术路线;给出事故分析的结果;事故责任划分的依据;事故预防策略制定的根据;给出安全监察的方法。

事故致因“2-4”模型[11-15]中的2是指事故发生分为组织和个人2个层面,4是指导、运行、习惯性、一次性4个阶段的行为发展过程,安全文化(根源原因)的指导行为指导安全管理体系(根本原因)的运行行为,间接导致个人的习惯性行为(间接原因),从而在某次事故中引发出一次性不安全动作和物态(直接原因)最终导致事故的发生,完整24Model,如图1。

图1 事故致因“2-4”模型Fig.1 Accident causation 24Model

通过事故统计与分析,可以证明事故致因“2-4”模型具有应用于化工事故分析的可行性和有效性[16],分析结果有助于涉氨企业的安全管理实践。应用24Model分析化工行业事故不仅能找到根本原因,还能够确定导致安全工作失误的原因,从而合理地制定预防氨泄漏事故的对策措施[17]。

1.2 氨泄漏特性

1.2.1 氨危险性质

氨容易制造、价格低廉,易溶于水,是工业常用制冷剂。氨蒸汽有强烈的刺激性臭味,但无色的性质导致不易发现其泄漏点。液氨是在高压或低温下储存的,一旦发生泄漏,液氨迅速从液相变气相,氨气和液氨微粒混合物及其分解物在一定浓度遇明火会燃烧和爆炸。液氨喷溅到人体皮肤上会引起冻伤;空气中氨气浓度达到0.5%~0.6%时,吸入人体会导致中毒;而浓度达到500~700mg/L时,人会“闪电式”死亡。

1.2.2 泄漏危险性质

(1)在许多企业中,在冷库、速冻车间及相邻的包装车间等低温车间工作的员工较多,且有的企业为节约成本,低温车间与冷库等厂房中没有单独的氨制冷系统,一旦车间内部发生氨泄漏事故,工厂内部及邻近区域的氨气浓度会迅速升高,致使人员中毒或丧失行动能力,甚至遇到火源会发生爆炸。

(2)高压液氨在泄漏过程中,变为氨气和液氨微粒在空气中呈浓雾状快速扩散;同时大幅度降低周边环境温度,导致泄漏区域很快会被白色雾状漂浮物笼罩,难以确定泄漏点位置和泄漏形式。

(3)在火灾情况下,高温会使制冷管道中的液氨迅速汽化,压力升高导致管道爆裂,造成更大规模的氨泄漏;而当氨泄漏没达到爆炸极限时遇火源会产生闪火现象,达到爆炸极限时遇火源就会发生蒸气云爆炸。同时大跨度钢结构厂房易坍塌,且内壁多设置有极易燃烧的保温层材料会产生大量有毒烟气[3]。

2 事故致因途径建立与分析

2.1 吉林宝源丰氨泄漏爆炸事故

2.1.1 事故概述

2013年6月3日,吉林省长春市宝源丰公司第一厂房发生特别重大氨火灾爆炸事故。当日早5时50分左右,该厂有395人进厂工作。20min后,车间女更衣室附近人员发现上方有烟气和火苗,接着有人发现主厂房南面中间位置上方有黑色浓烟。员工对其进行初期扑救想要灭火,但火焰顺着厂房吊顶从南面蔓延北面。同时火势还沿厂房墙面等向下方蔓延至厂房附属区,并且接着向周围的速冻车间、主车间和冷库车间燃烧。大火燃烧引发的高温高热致使主厂房附近冷库和螺旋速冻机的液氨运输管道发生爆炸,厂房屋顶毁坏,以至于大量氨气迸出,加剧火焰燃烧[2]。

2.1.2 事故原因定位

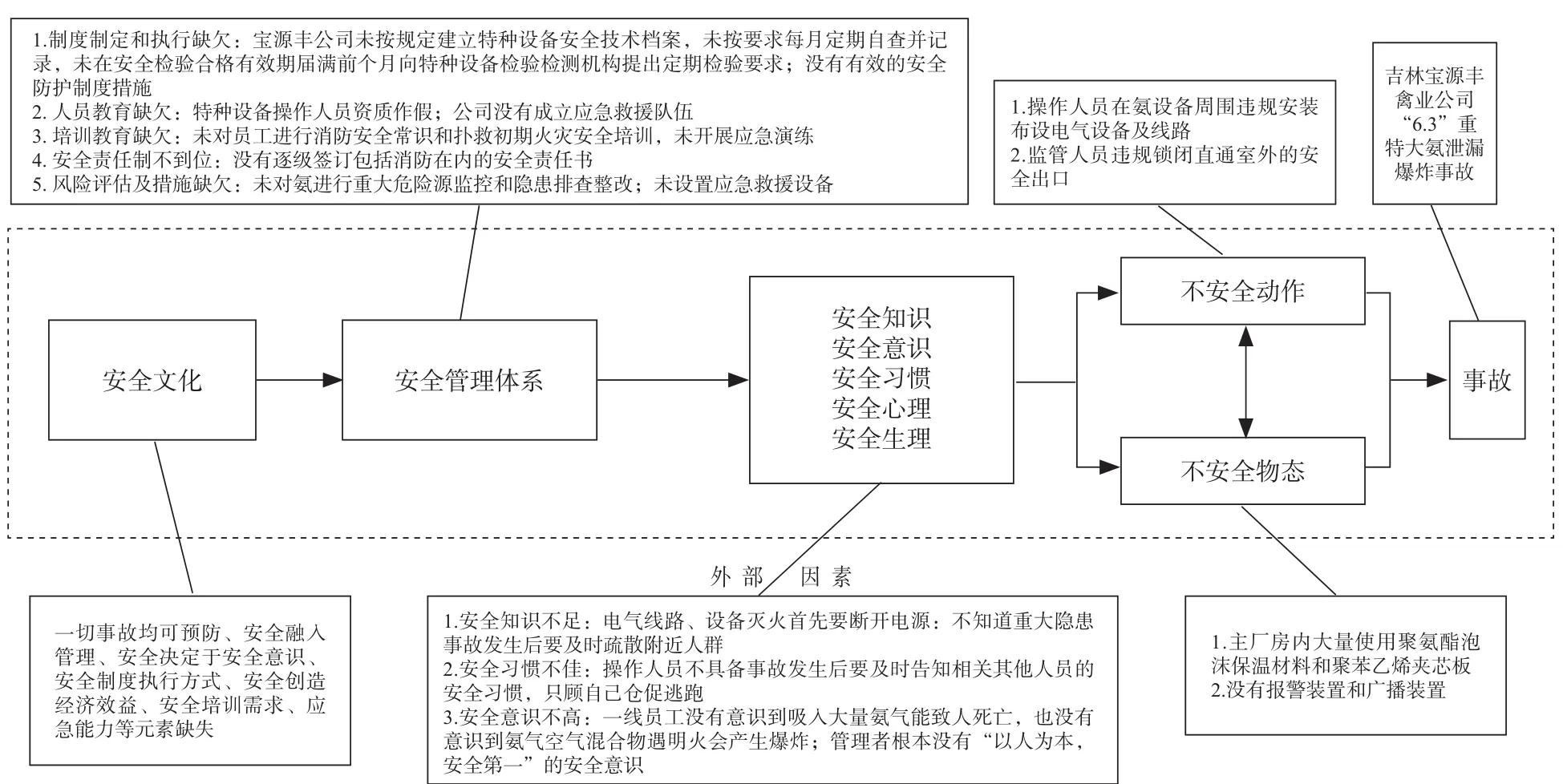

采用24Model分析吉林宝源丰氨泄漏火灾爆炸事故,可系统科学的定位事故原因,如图2。

图2 吉林宝源丰氨泄漏爆炸事故致因分析Fig.2 Accident analysis of Baoyuanfeng ammonia leakage in Changchun city

(1)直接原因(一次性行为)。

导致此次吉林省宝源丰禽业有限公司发生氨泄漏火灾爆炸事故的直接原因,包括一线操作人员和监管人员的不安全动作以及氨相关设备的不安全物态。

①操作人员在氨设备周围违规安装布设电气设备及线路,主厂房内电缆明敷,二车间的电线未使用桥架、槽盒和安全防护管,为电线短路埋下重大事故隐患。

②公司监管人员违规锁闭南部主通道的西侧安全出口和二车间西侧直通室外的安全出口。

③主厂房内大量使用聚氨酯泡沫保温材料和聚苯乙烯夹芯板。聚氨酯泡沫燃点低、燃烧速度极快,聚苯乙烯夹芯板燃烧的滴落物具有引燃性,且燃烧后产生高温有毒烟气。

④主厂房内没有报警装置,没有广播装置。

(2)间接原因(习惯性行为)。

导致氨泄漏爆炸事故中人员做出不安全动作和存在不安全物态的原因包括安全知识、安全意识、安全习惯、安全生理、安全心理。

①安全知识不足。宝源丰公司操作人员不具有“电气线路、设备灭火首先要断开电源”的安全知识;员工不具备“重大隐患事故发生后要及时疏散附近人群”这一安全常识。

②安全习惯不佳。公司员工没有“事故发生后要及时告知其他相关人员”的安全习惯,只顾自己仓促逃跑。

③安全意识不高。一线员工没有意识到吸入大量氨气能致人死亡,也没有意识到氨气空气混合物遇明火会产生爆炸;公司管理者根本没有“以人为本、安全第一”的安全意识。

(3)根本原因(运行行为)。

根本原因主要为宝源丰公司安全管理体系缺欠,可能有以下几点因素:

①制度制定和执行缺欠。宝源丰公司未按规定建立特种设备安全技术档案,未按要求每月定期自查并记录,未在安全检验合格有效期届满前1个月向特种设备检验检测机构提出定期检验要求;没有有效的安全防护制度措施。

②人员管理缺欠。特种设备操作人员资质作假,公司没有成立应急救援队伍。

③培训教育缺欠。宝源丰公司未对员工进行安全培训,员工缺乏消防安全常识和扑救初期火灾的能力;虽然制定了事故应急预案,但从未组织开展过应急疏散演练。

④安全责任制不到位。没有逐级签订包括消防在内的安全责任书,企业法人、总经理及车间、班组负责人都不知道自己的安全职责,没有认真履行《消防法》、《安全生产法》等的规定。

⑤风险评估及措施缺欠。未按照国家规定对重大危险源进行辨识、评估、登记建档、备案,未对存在的重大隐患进行排查整改消除;未设置安全警示标识和配备必要的应急救援设备。

(4)根源原因(指导行为)。

造成事故的根源原因是宝源丰公司安全文化欠缺,导致公司形成重生产、重产值、重利益、要钱不要安全的氛围,未按照原设计施工,严重违反安全生产方针和安全生产法律法规,为了金钱利益而无视员工生命。公司整体忽视安全的重要作用,尤其是2010年该公司发生多起火灾事故后,没有认真吸取教训、加强消防安全工作和彻底整改存在的事故隐患。

宝源丰公司在安全文化建设中缺失“一切事故均可预防”、“安全融入管理”、“安全决定于安全意识”、“安全部门作用”、“员工参与程度”、“安全制度执行方式”、“安全创造经济效益”、“安全培训需求”、 “应急能力”等元素。

2.2 上海翁牌冷藏公司氨泄漏事故

2.2.1 事故概述

2013年8月31日10时40分左右,上海翁牌公司员工有约24人在单冻机生产线区域作业,38人在水产加工整理车间作业。约10时45分,氨压缩机房操作工在氨调节站进行热氨融霜作业。10时48分20秒起,单冻机生产线区域内的监控录像显示现场陆续发生约7次轻微震动,单次震动持续时间1~6s不等。10时50分15秒,正在进行融霜作业的单冻机回气集管北端管帽脱落,导致氨泄漏[3]。

2.2.2 事故原因定位

采用24Model分析上海翁牌冷藏公司氨泄漏爆炸事故,可系统科学的定位事故原因,如图3。

图3 上海翁牌冷藏公司氨泄漏事故致因分析Fig.3 Accident analysis of Wongpai ammonia leakage in Shanghai city

(1)直接原因(一次性行为)。

导致此次上海翁牌冷藏公司发生氨泄漏的直接原因,包括一线操作人员和监管人员的不安全动作以及氨相关设备的不安全物态。

①融霜人员违章操作。严重违规采用热氨融霜方式,未排除蒸发器内的液氨导致发生液锤现象,压力瞬间升高,致使存有严重焊接缺陷的单冻机回气集管管帽脱落,造成氨泄漏。

②翁牌冷藏公司监管人员违规施工和违规生产,搭建违法构筑物(即后用于堆放物品及放置单冻机生产线的事发现场)。

③管帽与回气集管焊接接头存在严重焊接缺陷,导致其在压力波动过大或瞬间升高时极易产生低应力脆断。

④水融霜设备缺失,无法按规程进行水融霜作业,违规进行氨融霜。

(2)间接原因(习惯性行为)。

①安全知识不足。翁牌公司操作人员对氨的化学性质认识不足,不知道当热氨充入留有液氨的管道时,液氨会发生急剧汽化引起液锤现象;不具备“重大事故隐患发生后要及时疏散附近人群”这一安全常识。

②安全习惯不佳。操作人员不具备认真观察监控设备的安全习惯,事故发生前2min内,单冻机生产线附近陆续发生约7次轻微震动,但操作人员忽视这些信号,没有警惕防止氨泄漏的安全习惯。

③安全意识不高。翁牌公司操作人员对氨具有的危险性没有足够的意识,只知道氨对人体的眼、鼻、喉等有刺激作用,不知道吸入大量氨气能致人死亡;翁牌公司管理人员在主体建筑竣工验收后,擅自将原单冻机生产线区域、预留的水产精深加工区域及部分水产加工整理车间改为冷库等,人为增添安全隐患,安全意识差。

(3)根本原因(运行行为)。

根本原因主要为翁牌公司安全管理体系缺欠,可能有以下几点因素:

①设备布局管理不当。操作人员在热氨融霜控制阀门时,无法同时对融霜的关键计量设备进行监测;在氨制冷设备及其管道附近,设置加工车间组织生产。

②人员管理缺欠。擅自安排临时用工,未对其进行安全三级教育。翁牌公司8月15日新招录57人,未签订劳动合同和安排安全培训就组织工人进行加工作业,未告知作业场所存在的危险因素。

③培训教育缺欠。公司管理人员及特种作业人员未取证上岗,未对操作人员进行有针对性的安全教育和培训。

④规章制度缺欠。翁牌公司安全生产责任制、安全生产规章制度及安全技术操作规程不健全,无单冻机热氨融霜的操作规程。

⑤风险评估及措施缺欠。未按有关法规和国家标准对氨及其管线这一重大危险源进行辨识;未设置安全警示标识和配备必要的应急救援设备。

(4)根源原因(指导行为)。

此次事故中的根源原因则是上海翁牌公司安全文化缺欠、安全思想认识不到位,致使管理者缺乏安全思想,企业安全管理体系缺欠,也使该公司员工没有形成合格的安全意识、安全素质等,进一步导致其做出不安全动作、导致不安全物态,最终导致事故造成严重的人身伤亡和财产损失。

上海翁牌冷藏公司在安全文化建设中缺失“安全的重要度”、“一切事故均可预防”、“安全融入管理”、“安全决定于安全意识”、“安全制度执行方式”、“安全创造经济效益”、“安全培训需求”、“管理体系作用”、 “应急能力”等元素。

3 对策措施研究

通过对以上两起氨事故的行为安全分析,可以发现导致氨泄漏及后续火灾爆炸事故的原因在不同层阶存在共性,因此涉氨操作人员及安全监管人员应根据事故致因分析结果依次解决事故的根源、根本、间接原因,更有效消除事故的直接原因,达到初期预控,从而预防氨泄漏事故的发生。

(1)氨泄漏事故一般会先有轻微泄漏,但操作人员通常对其没有及时的应对反应,导致事故扩大化发展;因此其应提升对异常情况的敏感度以及在紧急情况下的操作能力。

(2)氨气一旦泄漏到空气中很难被及时发现,涉氨企业须对氨相关设备设施做好动态安全监测,任何微小异常都应迅速上报,采取应急响应措施。

(3)氨泄漏事故的原因最终通常都存在氨设备设施的违规布置以及操作人员的违规操作,因此严格遵守国家监管规定和安全操作规程可极大地控制氨事故的发生。

(4)涉氨区域操作人员和管理人员对氨本身、涉氨设备、电气、管道等的安全知识不足,安全应急习惯、安全意识的缺失,人为的增添了许多安全隐患。公司及监管部门应加大对涉氨区域操作人员和管理人员有关氨危险性、安全习惯和安全意识、以及心理生理素质的教育培训。

(5)安全规章制度的完善、应急培训的加强以及详细的风险评估对氨相关企业安全管理体系的建设至关重要;同时,企业要重视安全文化氛围的建立与提高。

4 结论

(1)以2起典型的氨泄漏事故为例,从行为安全视角研究发现运用事故致因“2-4”模型可准确定位氨泄漏事故的原因,其4个行为阶段能帮助进行详细原因分析。

(2)氨泄漏事故的直接原因主要是操作人员在涉及液氨和特种作业中的违章操作和氨设备的不安全物态;间接原因为员工对于氨危险性认识的不足、较差的安全习惯及不佳的安全心理;根本原因是安全管理组织程序的缺失和制度执行不力;而根源可追溯到员工对特定安全文化元素理解不到位。

(3)针对涉氨制冷企业存在的安全问题,提出实用性对策措施和建议,为提高涉氨制冷企业安全管理水平提供理论依据与技术参考。