大结构无底柱分段崩落法覆盖层厚度研究

2019-10-25柳小胜薛小蒙莫东旭

罗 佳,刘 超,柳小胜,薛小蒙,赖 伟,莫东旭

(1.长沙矿山研究院有限责任公司,长沙 410012;2.金属矿山安全技术国家重点实验室,长沙 410012)

无底柱分段崩落法的覆盖层有两个重要作用:一是形成挤压爆破和端部放矿的条件;二是起到缓冲冲击气浪的作用。合理的覆盖层厚度对无底柱分段崩落法的技术经济指标和生产安全有重要影响。目前对崩落法开采覆盖层的研究主要有相似模拟实验和数值模拟试验,比如:王述红[1]、何佳峰[2]通过室内相似模拟实验对崩落法开采覆盖层合理保有厚度进行了相关实验,结果表明采用低贫化放矿方式时,覆盖层厚度最小可取分段高度作为覆盖层的保有厚度;狮子山铜矿与马鞍山矿山研究院联合委托解放军89002部队进行模拟实验研究[3-4],实验得出了气浪经过散体垫层后的压力与垫层厚度关系的回归式;陈小伟[5]等对崩落法开采中覆盖层的厚度对放出体形态影响开展了室内实验研究,结果表明随着覆盖层厚度的增加,放出的矿石逐渐减少,放出漏斗的角度逐渐增加,也就是说放出体的体积逐渐减小、形态变瘦;孙明伟[6]、田栋[7]]、甘德清[8]利用PFC颗粒流软件模拟不同覆盖层厚度下放矿,分析在不同覆盖层厚度下放矿时矿石回收率、废石混入率等指标,从而得出合理覆盖层厚度。国内崩落法采矿的采场结构参数普遍小于20 m×20 m,关于覆盖层厚度的研究,也主要集中在较小结构参数条件下。高分段大结构是崩落法采矿发展的趋势[9],对覆盖层厚度的要求更高,急需要相关的理论与试验研究。

1 工程概况

某铁矿地下开采一期设计年产能力为400×104t/a,一期矿体采用20 m×20 m(分段高度×进路间距)大结构参数无底柱分段崩落法开采,该参数经过矿山多年生产实践,取得了较好的经济效果。随着开采的进行,生产逐渐往深部转移,一期矿体逐渐减少,矿山开始了二期开采。为保证一、二期生产的正常衔接,二期开采沿用了高分段、大间距无底柱分段崩落法开采,进行了更大结构参数崩落法采矿的试验研究[10],分段高度×进路间距由20 m×20 m增加到30 m×20 m。本文从理论计算和PFC3D数值模拟方法对大结构参数无底柱分段崩落法覆盖层的合理厚度进行了研究,从技术经济和安全的角度确定了覆盖层的合理厚度。

2 覆盖层厚度理论计算

2.1 根据放矿椭球体理论计算覆盖层厚度

松动椭球体的变化过程如图1所示。当从底部放矿口放出矿石体积Q后,Q所占的体积由附近2Q范围的矿石递补,该过程使矿石产生二次松散,当二次松散的矿石增大的体积与放出的矿石的体积相等时,移动暂时停止。因此,实际补充的体积为:

Kε(2Q-Q)=KεQ

(1)

式中:Kε—二次松散系数。

2Q范围剩余矿石的体积为:

Δ2=2Q-KεQ

(2)

依次类推,3Q递补2Q,4Q递补3Q,…,直至二次松散范围停止扩展,则有:

Δn=nQ-Kε(n-1)Q=0

(3)

即:

(4)

故松动体与放出体存在如下关系:

(5)

式中:Qs—松动体体积;Q—放出体体积;

根据矿岩物理力学性质取Kε=1.06~1.10,得Qs=(11~16)Q。本文取Qs=15Q,则由椭球体体积公式:

(6)

式中:ε—放出体偏心率;h—放出体高度。

可推出松动体高度:

(7)

hs=2.46h

(8)

式中:hs—松动体高度;h—放出体高度。

在放矿过程中确保分段矿石充分回收,其放出体高度和分段高度近似相等[11]。松动体高度与放出体高度的差即为合理的覆盖层厚度。

H=hs-h=1.46h

(9)

某铁矿二期分段高度30 m,进路间距20 m,则根据式(9)可计算出该矿合理的覆盖层厚度为43.8 m。

图1 松动体变化过程Fig.1 Change of loose body

2.2 根据缓冲冲击气浪需要计算覆盖层厚度

覆盖层的另一重要作用是起到缓冲冲击气浪的作用。如果开采在向下推进过程中,围岩失稳发生大规模冒落,将产生巨大的冲击气浪,破坏井下设施和伤害井下作业人员。覆盖层散体对围岩突发冒落时产生的载荷具有一定的滤波、消波作用[12],对气浪具有阻滞和减速作用。

狮子山铜矿与马鞍山矿山研究院联合委托解放军89002部队进行模拟试验研究[4-5],得出了气浪经过散体垫层后的压力与垫层厚度关系的回归式:

P=0.045e-0.3δ

(10)

以及气浪通过垫层后的风速与垫层厚度的函数关系:

v=20.1-1.9δ+0.087δ2

(11)

式中:δ—散体垫层厚度,m。

1)最大风压和最大风速的计算

在顶板下落过程中,风压(P)与下落时间(t)经验公式为:

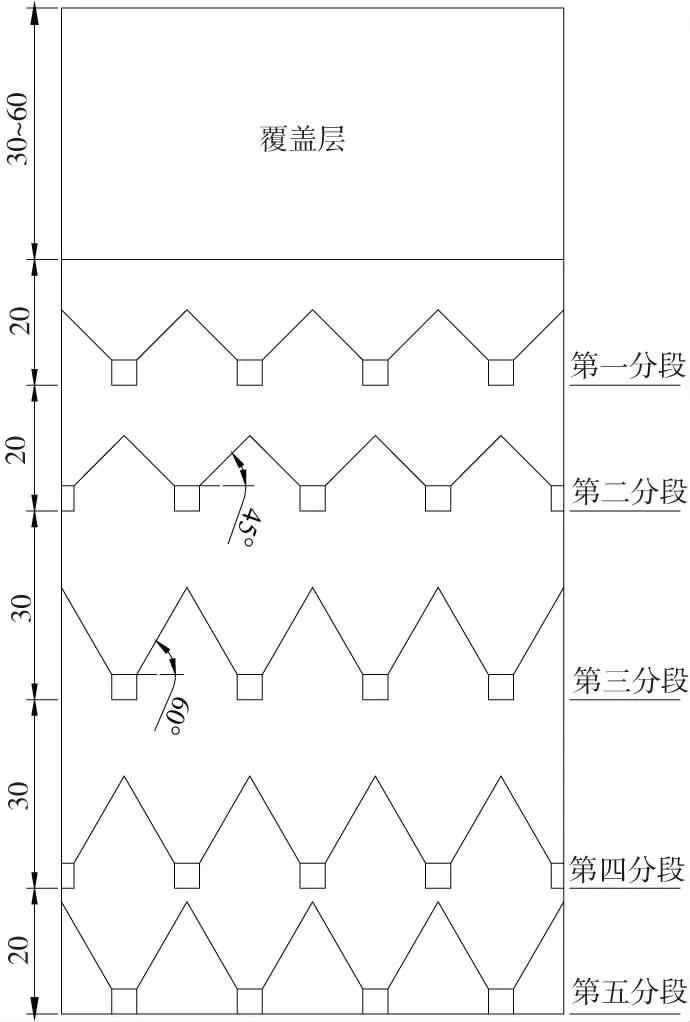

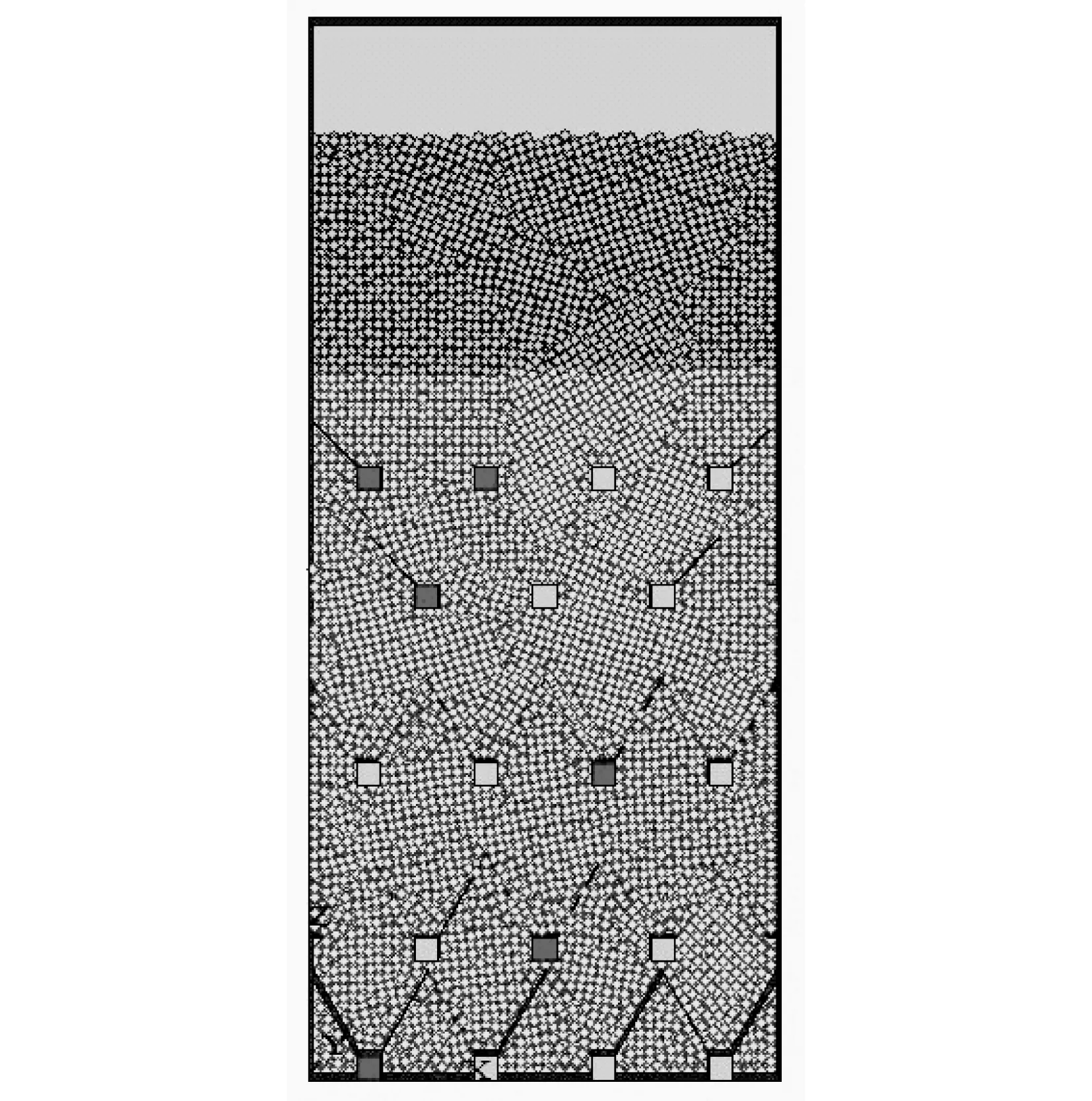

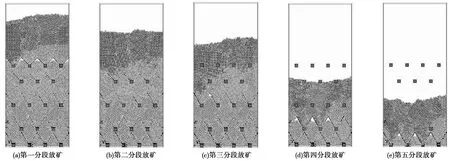

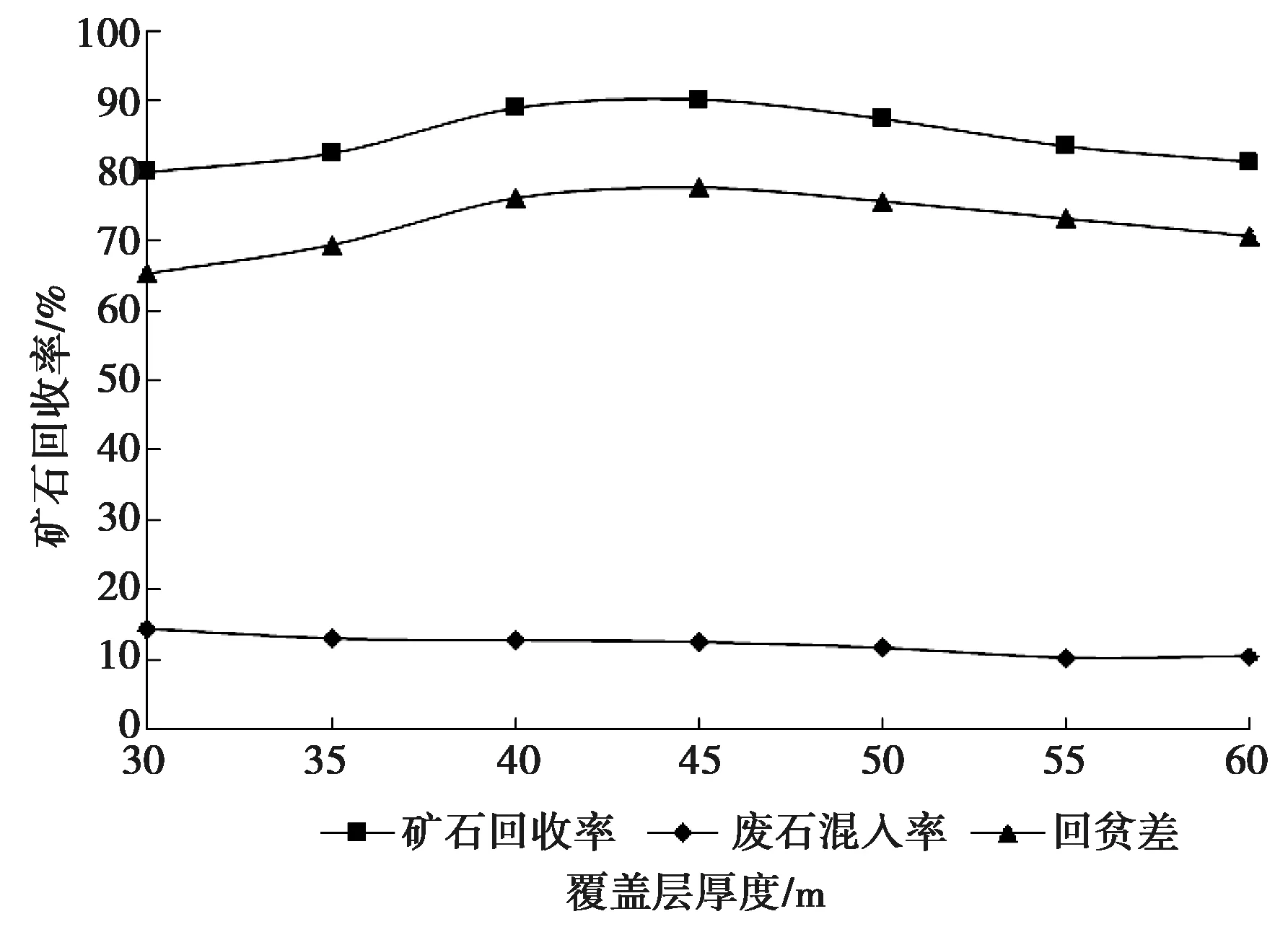

P=0.0514t2-0.294t+1.474,2.5 (12) 沿空区不同高度(H)与最大风速(vmax)的经验公式为: (13) 某铁矿二期采用高阶段开采,阶段高度为200 m。按式(13)计算空区高度为200 m时,顶板岩体落下时的最大风速vmax=63.39 m/s。 根据自由落体计算时间t=v/g=6.468 s,按式(8)计算出风压为P=1.72 kg/cm2。 2)安全垫层厚度的计算 某铁矿空区顶板冒落时的最大风压为1.72 kg/cm2,最大风速为63.39 m/s;而狮子山铜矿试验时测定的最大风压为1.40 kg/cm2,最大风速为53.09 m/s。可得修正系数计算如下: 风压的修正系数kp=1.72/1.40=1.23;风速的修正系数kv=63.39/53.09=1.12。 金属矿山巷道内人员可承受的压力限度为0.003 MPa,可承受的风速限度为12 m/s。据此限定条件由式(10)、式(11),并考虑修正系数计算出某铁矿的最小垫层厚度为: 减压要求的最小散体垫层厚度为δp=11.25 m;减速要求的最小散体垫层厚度为δv=6.38 m。 取两者之中数值较大者,同时考虑不确定性因素影响,确定最终的散体垫层厚度。由于某铁矿采用200 m高阶段、30 m高分段开采,现场条件复杂,为了保障研究结果的合理与科学性,取安全系数2.0,计算出某铁矿的安全垫层厚度为22.5 m。 3.1.1 数值模型 通过离散元软件PFC3D对无底柱分段崩落法放矿的模拟,研究分析某铁矿高分段、大间距采场的合理覆盖层厚度。结合前述理论计算结果,选取30、35、40、45、50、55和60 m共7个不同的覆盖层厚度进行分析。 某铁矿二期属于高变分段放矿形式,分段高度有30 m和20 m。400~340 m为两个30 m高分段,其余为20 m高分段,进路间距均为20 m。此外,根据矿山实际,以400 m为界其上、下分段边孔角分别是45°和60°,模型结构见图2。 图2 模型结构图Fig.2 Model Structural Diagram 利用墙表示各边界,球表示矿石和废石颗粒,采用不同半径的颗粒模拟现场放矿中矿石与废石粒径的不均匀性。PFC3D数值模型与现场实际保持一致,其模型见图3。 图3 PFC3D数值模型Fig.3 PFC3D numerical model 崩落矿石和覆盖层岩石均为散体颗粒,数值模拟所需的颗粒相关参数见表1。 3.1.2 数值模拟放矿试验 数值模拟放矿采用低贫化放矿管理,即在第一、二分段进路放矿按5%(质量)的废石混入率进行控制放矿;其余分段按40%(质量)的废石混入率进行控制放矿。数值模拟放矿顺序为:分段间从上至下、分段内从左至右推进、进路内由内向外分步距放矿,各放矿口按照设定的废石混入率放矿。限于篇幅,文中仅列出30 m覆盖层厚度下放矿模拟过程(见图4)。 表1 矿石和岩石颗粒参数Table 1 Particle parameters of ores and rocks 图4 30 m覆盖层厚度下放矿过程模拟Fig.4 Simulation of ore-drawing process with 30 m overburden thickness 图4显示,矿岩分界面随放矿各进路、各分段的放矿呈现出漏斗形态,这与实际放矿表现一致,说明模拟结果具有较高的可信度。 利用FISH语言编写函数,记录各放矿口放出的矿石、废石颗粒个数及质量,从而获得不同覆盖层厚度下放矿时的矿石回收率、废石混入率指标。模拟放矿试验结果见表2,图5为矿石回收率、废石混入率随覆盖层厚度的变化曲线。 表2 模拟放矿试验结果Table 2 Test results of simulated ore drawing 如图5所示,随着覆盖层厚度的逐渐增大,矿石回收率呈先增大后减小的趋势,覆盖层厚度约为45 m时回收率最大;当覆盖层厚度为40~50 m时,矿石回收率指标较好。随着覆盖层厚度的逐渐增大,在覆盖层厚度小于50 m时,废石混入率呈逐渐减小的趋势;当覆盖层厚度大于50 m时,废石混入率呈略微增大的趋势。随着覆盖层厚度的逐渐增大,回贫差呈先增大后减小的趋势,其转折点在覆盖层厚度为45 m左右;当覆盖层厚度为40~50 m时,回贫差指标较好。 图5 矿石回收率、废石混入率随覆盖层厚度变化曲线Fig.5 Curves of ore recovery and waste rock mixing rate varying with overburden thickness PFC3D数值模拟结果表明,当采用截止品位放矿时,覆盖层厚度为45~50 m时能取得较好的回贫差指标,覆盖层厚度的最佳值为45 m。 1)根据放矿椭球体理论,计算出放矿过程中椭球体能发育完整时的覆盖层厚度为43.8 m。当覆盖层作为散体缓冲垫层,阻滞和减速冲击气浪,防止冲击气浪影响矿山安全时的覆盖层厚度为22.5 m。 2)利用PFC3D对7个不同覆盖层厚度条件下进行放矿模拟,分析不同厚度条件下矿石回收率、废石混入率指标,当覆盖层厚度为45 m时,矿石回收率、废石混入率指标最优。 3) 放矿椭球体理论和PFC3D数值模拟计算分析所得的结果较接近,而根据缓冲冲击气浪需要得出的覆盖层厚度值较小。表明在取得较优的技术经济指标的同时,覆盖层厚度可以满足生产安全。结合某铁矿的实际情况,推荐分段高度为30 m时,其合理的覆盖层厚度为45 m。3 PFC3D数值模拟分析

3.1 数值模拟试验

3.2 数值模拟结果分析

4 结论