唐钢3500 精轧机窜辊问题的分析与改进

2019-10-25刘志彬郑智勇贾占军

贾 旭,刘志彬,郑智勇,贾占军,王 超

(唐钢中厚板材有限公司,河北唐山 063000)

0 引言

唐钢3500 四辊可逆式精轧机轴承座,其工作辊和支承辊轴承座与机架窗口间留有一定调整缝隙,用于日常的更换工作辊以及轧制过程中产生的热补偿。为使辊系的定位可靠,工作辊中心线与支承辊中心线没有设计在同一直线上,而是设计出给定偏移距8 mm,靠轧制力下的辊系平衡力系产生的水平力,将工作辊和支承辊对向推向机架立柱侧面接触为止。

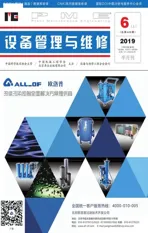

如图1 所示,Pr、Qs、T1和T0分别为轧制力、支承辊的支反力、前张力和后张力,水平力Fs。

按照精轧机的设计理念,由于轧机设置的偏移距 8 mm 的力约束作用,辊系的工作辊和支承辊在机架的窗口内定位平行,理论上不会产生窜辊现象。

但是在精轧机轧制生产过程中,由于精轧机牌坊滑板安装基准面的磨损、窗口尺寸的装配偏差、中间坯的横向厚度差、轧辊两端轴颈及辊身的直径差、轧制过程中的操作不当和轧辊在磨削加工时产生的加工误差等因素,使得在生产过程中,工作辊形成较大的轴向力,当轴向力增大到一定的程度时就会差生窜辊的现象。

图1 轧机定位理论示意图

1 窜辊因素分析

(1)由于工作辊轴承座与机架窗口之间的配合间隙较大,使得上下辊的轴线呈现成一对空间异面交叉的直线。轧制过程中轧制力和接触摩擦力在变形区内产生沿轧辊轴线方向的分力即轴向力,在此分力作用下使轧辊产生具有轴向窜动的倾向。

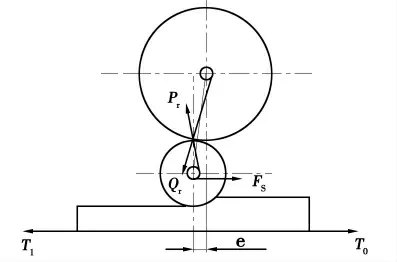

轧辊轴线交叉产生轴向力的大小与工作辊和支承辊间的交叉角度θ 有很大关系。同时研究得出,辊间产生的轴向力的大小约为轧制力的(10~15)%。

由此可见,轧辊轴线的异面交叉是诱发轧辊轴向窜动的主要原因。如图2 所示。其中,Vb是支承辊辊面的线速度,VW是工作辊辊面的线速度,θ 是交叉角。

因此,如果想解决窜辊问题,必须先控制好空间异面交叉角;而想要控制空间异面交叉角,必须先控制好支承辊和工作辊侧隙。

(2)精轧机主传动万向接轴的高频振动,使得传动侧机架牌坊窗口衬板的磨损较操作侧的要大,牌坊滑板、滑板安装面的严重磨损,以及相对衬板间安装时平行度的超差严重,都会使工作辊与支承辊的轴线交叉,从而导致工作辊窜辊现象的发生。

(3)其他影响因素,如轧辊的加工精度及辊身硬度的不均也可导致窜辊。由于磨床本身的加工精度以及操作等因素,加工后的轧辊辊身很难保证原有的圆柱度。从而时轧辊在生产过程中产生轴向力。

图2 工作辊与支承辊交叉速度矢量图

2 针对窜辊事故的解决办法

(1)修复牌坊滑板的安装基准面。首先需要先将轧机内的辊系全部移出后,再将牌坊滑板全部拆下,在这过程中使用换辊减速机将自制钢板平台运进牌坊中,待条件准备就绪后使用二氧化碳保护焊对基准面进行补焊,补焊完毕后才可将带有多刀头可校验水平度和垂直度的立式铣床运入牌坊内准备加工基准面,这些工作需要3 天时间,因此对于这些检修维护周期较长的工作必须集中安排在大中修计划中。在施工作业中,所需的备件拆出之后的使用立式铣床加工中心找被加工基准面的水平度和基准面与板坯生产水平面的垂直度是这道检修工序的关键,满足加工后两片牌坊窗口的不平行度和不对称度的中心偏差≤0.15 mm;两片牌坊内滑板装配后,两窗口的侧面对轨座的水平面的垂直度允差≤0.07 mm/m,全高允差≤0.25 mm,两窗口侧面的倾斜度允差≤0.5 mm,以防止加工后的牌坊基准面水平度、垂直度超所造成的无法弥补的必然形成的空间异面交叉角。

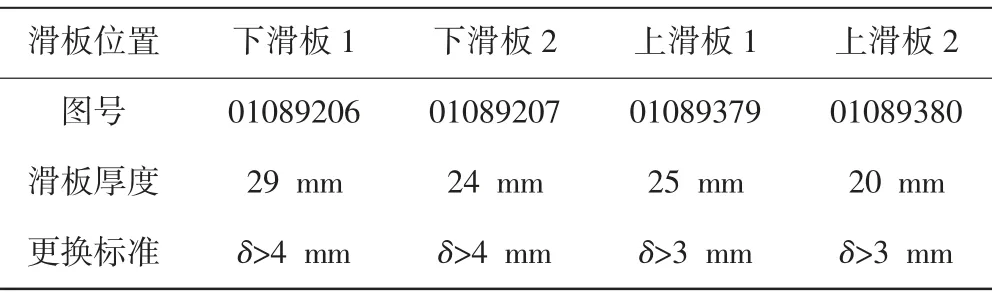

(2)着重加强对滑板磨损量的控制。对于起到能够保证工作辊窗口尺寸的压紧缸滑板来说,4 种压紧缸的滑板厚度均不相同(厚度分别为20 mm、24 mm、25 mm、29 mm),但油槽深度均为4 mm。当磨损量δ≤4 mm 时,可采用在滑板后加调整垫的方式来弥补;当磨损量δ>4 mm 时,油槽几乎起不到给油脂的导向作用,此时如果继续在滑板安装面加调整垫片组,就可能影响到滑板的润滑效果,可在下次定修过程中直接更换滑板,以保证窗口尺寸。

对于安装在上支承辊上的上压紧缸滑板,由于其厚度较下滑板薄5 mm,因此更换标准较下滑板也略有不同,当δ>3 mm 时,对于操作侧上滑板厚度仅为17 mm,而且螺栓的安装位处的沉孔尺寸变小,螺栓帽的高度渐渐高出滑板表面,反过来很可能磨损工作辊上的滑板,甚至有可能在换辊时卡入工作辊滑板的螺栓孔中卡住,抽不出上工作辊,这是很危险的。因此当δ>3 mm 时,滑板则需要更换。对于上滑板,其更换方式比较下滑板也略有不同,因为下滑板是安装在牌坊上,而上滑板则是安装在上支承辊上,所以可以在更换支承辊后在生产线下再更换上滑板,而不必占用定修时间。压紧缸滑板的更换标准见表1。

图3 3500 精轧机辊系现场

表1 压紧缸滑板的更换标准

而牌坊滑板由于更换周期较长,牵扯到的拆装工序较多,一般不在定修时进行更换,所以对于牌坊滑板,较上面所述的压紧缸滑板的更换标准有所不同,呈现其特征的不是更换标准,而是更换周期。压紧缸滑板的更换周期见表2。牌坊滑板4 柱共计16块,根据3500 mm 精轧机主传动及轧辊的运动特点,牌坊滑板的磨损趋势呈向下的喇叭形,见图1,位于牌坊下侧的滑板较易磨损,因此在多次的大中修过程中,只需更换下侧的01089204、01089205、01089207、01089208 共8 块滑板。

表2 牌坊滑板的更换周期

(3)对窗口尺寸的控制。窗口尺寸分为牌坊窗口尺寸和工作辊窗口尺寸两种。牌坊窗口是指同一侧(同是操作侧或同是传动侧)的两块滑板间的间距。他很大程度上对两件支承辊各自的自转起到约束的作用,保证支承辊围绕自身的轴线自转而不使其工作轴线发生偏移。如果牌坊窗口尺寸超差,不仅破坏整个辊系的稳定,而且会对板型造成影响。一方面为使支承辊能够实现顺利的自动更换,另一方面需要对支承辊的工作轨迹进行约束,因此给牌坊窗口尺寸加了公差,见表3。

表3 牌坊和工作辊窗口尺寸公差

工作辊窗口主要起到对上下工作辊工作轨迹的约束作用,保证上下两工作辊在自身的轴线工作转动而不使工作轴线发生偏移。因此,一方面为了使工作辊顺利的进行自动更换,另一面还需要对工作辊的轨迹进行约束,同理也给工作辊窗口尺寸加了相应的公差,同见表3。

由于牌坊窗口和工作辊窗口都是正差,故相对的支承辊装配和工作辊装配便赋予了负差,见表4。

表4 支承辊装配和工作辊尺寸公差

经测量后如果发现公差超差,在牌坊滑板磨损量δ<4 mm、压紧缸滑板磨损量δ<3 mm 时,可适当考虑在滑板后方的安装面加调整垫片进行调整。如果磨损量δ 参数值过大,则可以考虑更换滑板。

3 结束语

通过合理制定具有针对性的维护计划,窜辊事故的发生率大大降低,达到事半功倍的效果,提高生产节奏的稳定性和板材的成材率,并在探索中不断地总结出一套自己的经验和方法。为进一步保证轧辊工作时的稳定性、更严密的控制窜辊,彻底根治窜辊问题打下坚实的基础。