钢轨打磨最佳策略的制定研究

2019-10-25何元勋熊伶俐贾骏豪

何元勋,熊伶俐,贾骏豪

(1. 中国铁路武汉局集团有限公司 武汉大型养路机械运用检修段,湖北 武汉 430012;2. 武汉外国语学校 美加分校,湖北 武汉 430223)

0 引言

随着我国钢轨打磨技术工艺不断的精细化、智能化,对钢轨打磨作业提出了更高要求和挑战[1-3]。以往钢轨打磨作业完全依赖操作人员的经验,从模式库中选择现有常用模式或现场编制模式进行作业,主观性、随意性均较大,缺乏精准性及科学性,作业质量不便于掌控,存在大量过打磨或欠打磨现象,已不符合当前钢轨打磨技术的发展趋势[4-6]。因此,根据钢轨打磨作业基准廓形、磨损轨廓形,结合GMC-96x型钢轨打磨车性能及相关作业条件进行分析,推算出打磨各控制参量的配比原则和方法,制定钢轨最佳打磨策略,实现以最小打磨量达到最佳廓形的精确打磨,对今后钢轨打磨技术工艺发展具有重大意义。

1 钢轨打磨策略工法

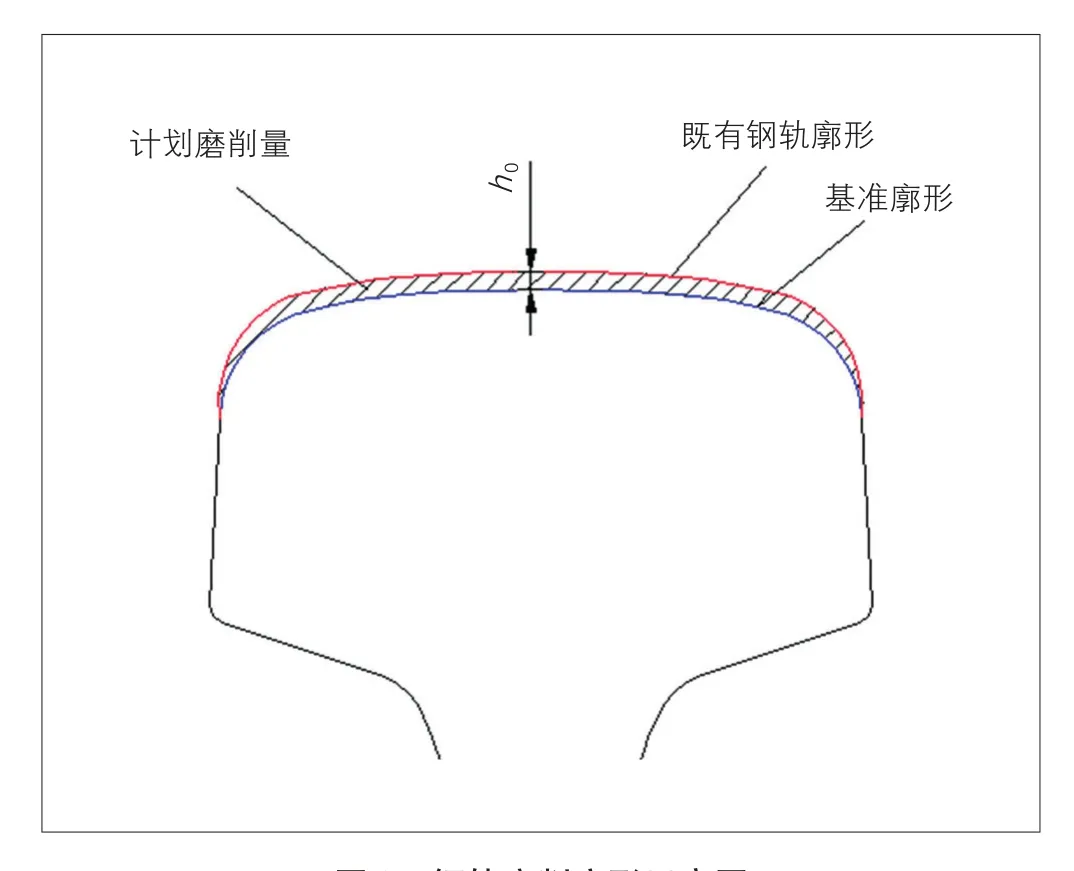

根据钢轨病害情况设定钢轨顶面最小磨削深度h0,通过对比钢轨既有廓形与基准廓形(即设计廓形)存在的差值,计算出计划打磨磨削量(见图1)。根据计划打磨磨削量,通过钢轨打磨车磨削量与各控制参数的关系,科学配比计算作业速度、角度分布及打磨功率等打磨控制参量,制定出最佳打磨策略[7-8],利用钢轨打磨车对钢轨进行打磨作业,使打磨后的钢轨廓形达到设计廓形,实现以最小的打磨量达到设定的基准廓形的目的,从而实现钢轨精确打磨,提升打磨质量和延长钢轨使用寿命。

图1 钢轨磨削廓形示意图

2 钢轨打磨最佳策略设计原则

钢轨打磨最佳策略的设计基础是通过利用GKY10-A01钢轨廓形打磨检测诊断仪检测并计算出钢轨廓形断面磨削面积,再根据打磨车常用控制参数与总磨削量的关系式由智能专家策略系统自动计算[9-10],选择生成最佳打磨策略的组合。

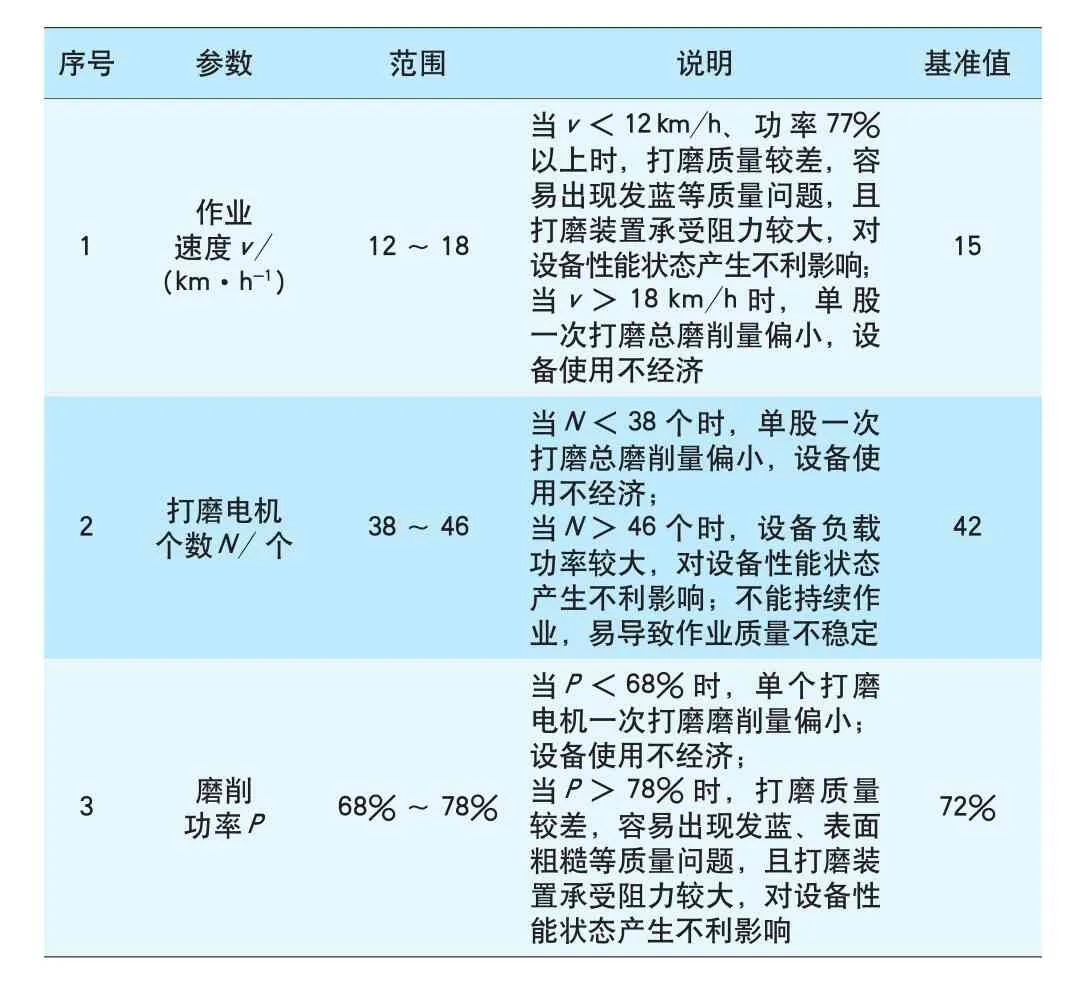

根据打磨技术运用实践及现场经验,钢轨打磨策略制定的最佳选择顺序为:首先确定打磨遍数,再选择打磨速度、分布打磨电机个数,最后选择配比功率。打磨策略制定模式常用选择参数及依据见表1。

表1 打磨策略制定模式常用选择参数及依据

(1)速度选择原则:先选择最佳速度,根据最佳速度来配比打磨电机个数和打磨功率。

(2)电机个数选择原则:根据不同打磨区域的打磨切削总量确定打磨电机个数。

(3)电机功率选择原则:根据打磨速度和打磨电机个数合理设置不同区域打磨电机功率。

3 钢轨打磨最佳策略制定

3.1 打磨遍数选择与初始单遍打磨量分配

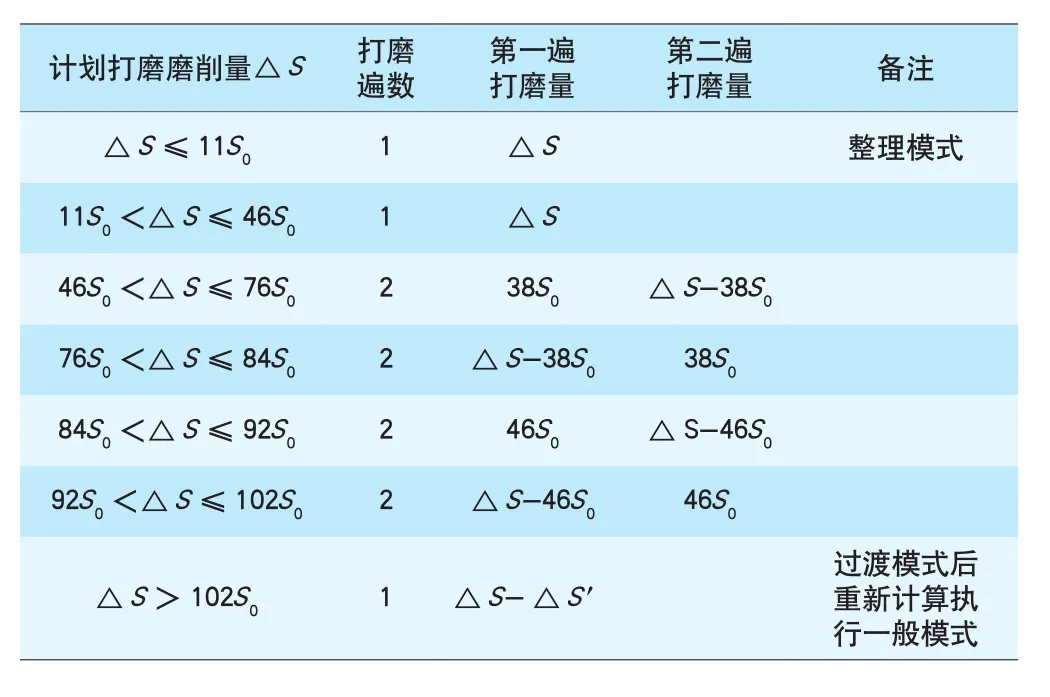

利用GKY10-A01钢轨廓形打磨检测诊断仪测量既有钢轨廓形,设定顶面最小磨削深度h0后,选择基准廓形,将磨损轨廓形与基准廓形进行对比,利用廓形检测诊断仪计算出计划打磨磨削量△S,设定单个磨头基准磨削量S0,执行打磨遍数与初始单遍打磨量选择流程。打磨遍数及总打磨量初始分配见表2,打磨遍数与初始单遍打磨量选择流程见图2。

表2 打磨遍数及总打磨量初始分配表

图2 打磨遍数与初始单遍打磨量选择流程

(1)当△S≤11S0时,采用整理模式作业。按表2选择打磨遍数及单遍打磨量,取v=18 km/h、P=68%,电机个数N通过后续步骤计算得出。

(2)当11S0<△S≤102S0时,采用一般模式作业。按表2选择打磨遍数及单遍打磨量。

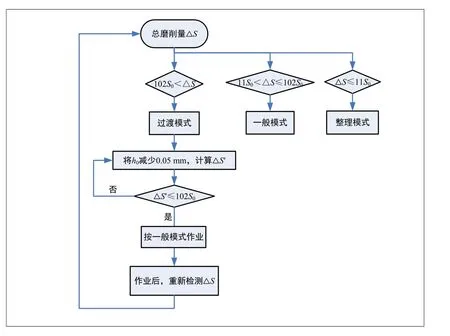

(3)当△S>102S0时,采用过渡模式作业。确定过渡打磨磨削量的方法如下:将h0减少0.14 mm,生成过渡模式进行打磨作业,然后重新计算△S′。若△S′≤102S0,按表2选择打磨遍数及单遍打磨量,执行一般模式作业;若△S′>102S0,再将h0减少0.05 mm进行过渡打磨作业,如此循环直至△S′≤102S0,再按表2选择打磨遍数及单遍打磨量,执行一般模式作业。

3.2 选择作业速度

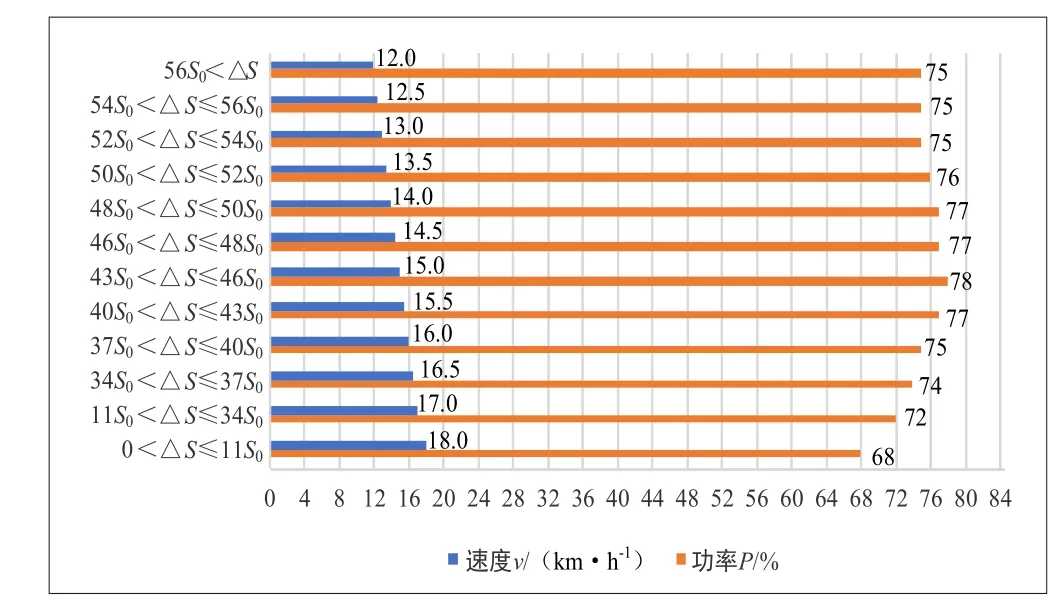

通过现场实践经验及专家专业知识,总结得出《单遍打磨量与作业速度对照表》,作业速度选择原则见图3。

图3 单遍打磨量与作业速度对照

3.3 选择打磨电机个数

打磨电机个数N按《钢轨各打磨区域内电机个数分布表》(见表3)规则选取,其中:N为电机总个数,Na~Nd为区域电机个数,N=Na+Nb+Nc+Nd;Sa~Sd为区域磨削量。

表3 钢轨各打磨区域内电机个数分布

(1)根据测量计算出的区域磨削量计算各区域电机个数Ni,Ni值按四舍五入规则取偶数。当v<15 km/h时,取Ni=43/46·△Si/S0;当v=15 km/h时,取Ni=△Si/S0;当v>15 km/h时,取Ni=△Si/S0+0.4。

(2)当N≥46时,取N=46。

(3)电机数量不足时,依次满足外侧区域(Nd)、内侧区域(Na、Nb)、顶面区域(Nc),单股电机个数

N=Na+Nb+Nc+Nd。

(4)人工确认打磨车可用电机个数。

3.4 磨削功率计算

根据打磨量与各打磨要素之间的关系,可得:

经实测数据计算,b≈0,k≈1,即:

式中:△S为钢轨断面总磨削量,mm2;S0为基准磨削量,mm2;P为磨削功率,%;P0为基准磨削功率,取值77%;N为砂轮个数;v为作业速度,km/h;v0为基准作业速度,取值15 km/h。

3.5 打磨区域内磨头分布

为保证钢轨打磨车按计划打磨量进行打磨,各区域内磨头根据△S区域进行计算分布,同时为保证钢轨打磨后的圆滑过渡,打磨区域内磨头应均匀分布。

3.6 P/v值优化

(1)检查生成策略中第一遍作业速度及各区域磨削功率,当区域P1max>78%,且v1>14 km/h时,取v1优化=v1-1,重新计算各区域磨削功率。

(2)检查生成策略中第二遍作业速度及各区域磨削功率,当区域P2max<72%,且v2<14 km/h时,取v2优化=v2+1,重新计算各区域磨削功率。

(3)左右股作业速度不一致时,则取v优化= v低速进行同步,重新计算磨削功率。

3.7 P/N值优化

(1)检查生成策略中第一遍磨头数N1,当N1≥打磨车可用磨头数时,应考虑对P/N值进行优化。

(2)检查d区和a区的打磨功率,当区域Pmin<72%时,应考虑对Pmin所在区域P/N值进行优化。

(3)检查Pmin所在区域的Ni值,当Ni≥4时,则取 Ni优化=Ni-2。

(4)重新生成策略。不改变打磨速度,改变Pmin所在区域打磨功率、磨头个数及分布。

3.8 N/A值优化

当N<46时,需进行N/A值优化。检查生成策略中打磨模式的打磨角度分布情况,当a区角度分布间隔大于5°及b区角度分布间隔大于3°时,应对打磨模式的角度分布进行优化,安排角度进行圆滑过渡,A过渡=(An+An-1)/2,功率P取63%。当n=1时,An-1为区域左、右边界角度。

4 最佳策略生成及运用效果

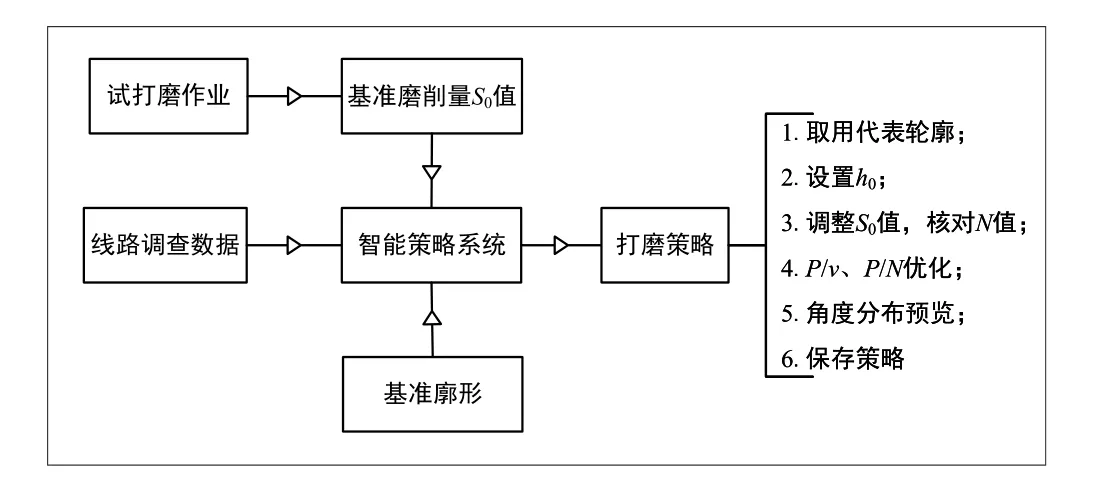

打磨作业前,运用GKY10-A01钢轨廓形打磨检测诊断仪对磨损轨进行数据采集、分析、处理,再通过试打磨作业计算确定单个磨头的基准磨削量S0值,设定基准目标廓形,通过研制的策略系统智能生成最佳打磨策略,制定程序结构及流程(见图4)。

图4 打磨策略制定程序流程

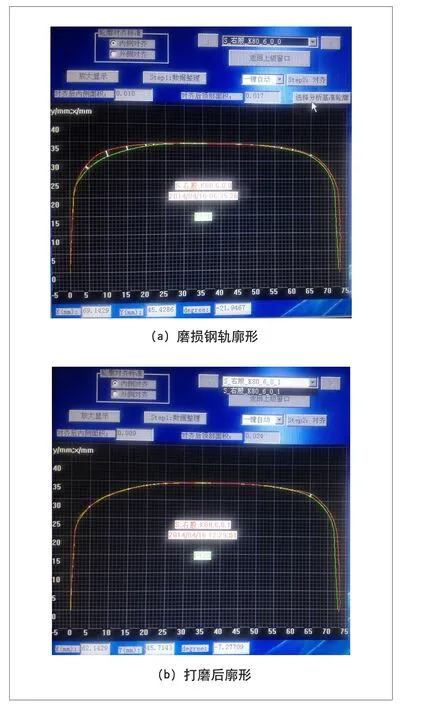

打磨前后廓形对比见图5,打磨前钢轨各区域均较基准目标廓形尺寸相差较大,通过试打磨算出基准磨削量S0值为0.223 mm2,h0设定为0.1 mm,策略系统通过对数据及设定参数的分析运算,自动生成最佳打磨策略。

自2011年开始武汉大型养路机械运用检修段对钢轨打磨策略进行研究探索,于2013年全面普及运用,通过不断测试和完善,系统生成的打磨策略能够较为精准地达到设计廓形的打磨要求,打磨精度能控制在0.07 mm以内,打磨后钢轨轮廓几何尺寸与设计廓形近乎吻合,廓形弧面均为平滑过渡(见图5),有效消除钢轨廓形弧面R13 mm、R80 mm、R300 mm区域打磨平面宽度过大及过渡问题,表面粗糙度Ramax在3~8 μm,无连续点状或线状发蓝带情况,光带宽度在20~30 mm(见图6),打磨作业遍数由2013年以前的平均2.38遍,下降至目前的平均1.58遍,较好实现了以最小打磨磨削量达到设计廓形的精确打磨要求。

图5 打磨前后廓形对比

图6 打磨作业后轮轨接触光带

5 结论与展望

结合目前钢轨打磨技术的工艺、工法,基于钢轨打磨智能专家策略系统质量控制理论,制定钢轨打磨最佳策略,在京广高铁和沪蓉、京广、京九、武九、汉丹及向莆、北同蒲、大秦等线路均得到普及应用,达到了以最小打磨量实现设定基准廓形的精准打磨效果,为全路钢轨打磨保护技术工艺提供了参考依据。

同时,随着钢轨打磨技术工艺的成熟发展和深入研究,将钢轨打磨最佳策略制定理论进行深化完善,运用于钢轨打磨车作业质量控制系统,实现车载化动态智能检测分析,将是今后重点研究的关键技术,同时也具有重大的战略意义和实用价值,需要不断总结和探索。