过滤工序真空机机组DCS控制系统改造

2019-10-24

(青海发投碱业有限公司,青海 德令哈 817099)

1 原系统配置现状

根据公司早期90万t/a纯碱项目设计规划,青海发投碱业有限公司选用了两台沈阳鼓风机厂生产的MCL-805-1离心式真空压缩机作为真空过滤的附属设备,原动机为汽轮机,通过膜片联轴器与离心压缩机相连接。该设备生产能力大,吸气量均匀,结构简单紧凑,易损件少,便于检修,运行可靠,连续性运转周期长。真空机机组控制系统为:CE FANUC PLC系列series90-30,型号:CE FANUC 90-30 364 CETFCH,配置如下:

电源模块 IC693PWR321

中央处理器 IC693CPU364

热备软件 IC641HBR301

模拟量输入模块 IC693ALG223

模拟量输出模块 IC693CHS391

数字量输入模块 IC693MDL654

数字量输出模块 IC693MDL753

控制系统监控软件 iFIX

过滤真空机机组控制系统薄弱,自2005年10月投运行后系统故障率较高,发生多次跳停事故,缺陷为:

1)两台机组共用一套PLC系统,不能相互独立,对于备用机组的检修无法安全实现。

2)机组保护系统设计不合理,如温度、振动、位移探头在出现断线故障时会造成误跳车。

3)报警联锁逻辑设计不合理,单点跳车,使得联锁不能投用。

4)系统抗干扰能力差,在检修某点温度信号时,该点信号会干扰到其他信号。

根据上述情况,公司于2016年大修期间采用杭州和利时DCS HOLLiAS MACS V6.5.2 版本对真空机机组控制系统进行改造。

2 改造方案及配置

本改造的项目为真空机机组PLC系统改造为和利时DCS HOLLiAS MACS V6.5.2控制系统,使两台机组相互独立,分别设置为0#域和1#域互不干扰,对于备用机组的安全检修提供了方便。

硬件方面:现场控制柜2面,操作台1面,操作员站2台,历史站2台、GPS时钟一套,其中2面控制柜安装在压缩机柜室内,2台操作员站、2台历史站及操作台安装压缩操作室内。

软件方面:控制逻辑组态、工艺流程画面组态、程序控制调试等。

系统实际配置总点数为202点,其中AI:48点,AO:4点,DI:50点,DO:60点,PT100热电阻为40支。现场控制柜硬件配置如表1。

3 改造施工流程

1)前期硬件、软件配置、控制方案组态、调试、模拟开停车等全部完成。

表1 现场控制柜硬件配置表

2)利用停车检修时机进行改造,首先现场控制柜、操作员站就位,旧PLC机柜拆除、DCS机柜就位、安装,其次电气、仪表信号电缆连接采用分步实施逐台改造——调试——试运行——投运的方案。

3)程序控制系统调试,按程序表逐步测试,对每一步的运行条件,各元件状态,程序时间等全面检查试验。

4 HOLLiAS MACS V6.5.2系统主要特点

1)单层网、对等网络结构:采用“直接通信”的方式大大增加了系统稳定性,同时也避免了下装服务时容易导致系统崩溃的问题;操作员直接与控制器通讯,真正的即时同步,不存在任何切换操作,历史站故障不影响操作。离线、在线数据自动同步,如修改量程,直接在下层修改,不用同时修改离线、在线数据,数据库不用编译。无服务器概念,原服务器部分功能由历史站接管(历史数据存储、报警信息),操作员直接与控制器通讯,增加测点,修改画面和方案页后,直接生效,不用编译下装历史站:例如增加AM点,DM点,无需下装,增加后立即就能在画面上显示数值。无初始化功能,在线添加模块,修改任何组态,都是无扰下装。真正的在线强制,避免意外操作释放强制点。可进行任意管脚强制并提供完善的强制信息列表。

2)专业性强:系统依据行业特点开发出电力版和化工版,功能及算法贴近行业特点,丰富的算法库,符号库,灵活易用的自定义功能,支持多种界面类型的应用丰富的图形元素,完善的图形显示效果,支持立体显示。HOLLiAS MACS V6.5.2系列无缝集成第三方系统和设备。提供OPC/DDE/ODBC等软件标准接口,可与第三方的应用程序之间直接进行数据交换,支持PROFIBUS/HART/MODBUS等国际上常用现场总线,可以方便添加第三方设备,如智能仪表、PLC和变频器。协同组态功能,支持多台工程师站同步进行组态,几个工程师站可以同时访问主工程师站,并对其工程中的不同控制站进行组态,最后主工程师站即可得到全部的完整的工程。

3)主控功能完善:完善切换机制,提高冗余可靠性。 增加硬件错误记录与日志,方便查询故障和下层修改参数记录。 网络带宽升级为100M,提升了系统性能。 增加了除0和数组越界保护等等,提高了系统稳定可靠性。 改进了屏蔽网络风暴对控制器影响 (单网故障不影响控制和通讯,双网故障不影响控制),增加防火墙和路由功能,单控制器硬件测点超过1 000点,通讯点达20 000点,对点名,点说明无字符长度限制。

5 控制系统改造

5.1 气路系统

开车条件:

润滑油压>0.25 MPa;

润滑油温>35 ℃;

防喘振调节阀微开;

入口阀微开;

冷却水压力正常。

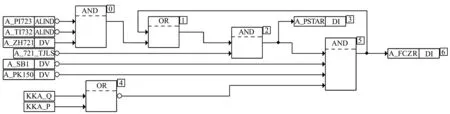

开车条件可按逻辑图1的要求,满足上述条件压缩机方可开车。

5.2 防喘振控制

无论压缩机的压缩比是多少,要保证压缩机的吸入量比喘振流量大,只有这样才能保证压缩机稳定的工作。当入口压力低时打开防喘振阀进行补气。控制逻辑如图2。

图1 开车条件逻辑图

图2 防喘振阀控制逻辑图

5.3 润滑油系统及联锁保护

油压调节回路:自力式压力调节阀PCV341,一次调节:0.95~1.1 MPa;润滑油总管油压:0.25 MPa。

油温报警回路:油温报警回路的作用是对润滑油温进行监视,测温元件TE341把信号送至控制室,并当油温高于正常值时报警(报警值>55 ℃)。

过滤器差压报警回路:当过滤器差压超过正常差压时,说明过滤器该清洗了,测量仪表发出报警信号进行报警(差压报警值>0.15 MPa)。

备用润滑油泵启动、报警、联锁回路:由PT351、PSA352A、 PSA352B 、PSA352C把信号引入控制室,当油压达到0.25 MPa时满足启动条件;当油压低于0.15 MPa时报警联锁启动备用泵;当油压过低时,低于0.1 MPa时,PSA352A/B/C开关信号采取三取二联锁动作,报警联锁停车。机组停机保护联锁逻辑如图3。

图3 机组联锁保护控制逻辑图

表2 改造后性能和有关参数

(续表)

6 改造后运行效果

过滤真空机机组DCS改造后控制系统具备MCS(模拟量控制系统)、DAS(数据采集系统)、SCS(顺序控制系统)、PEAK150(调节系统)、SOE(事故顺序识别、事故追忆)等功能。控制系统实现以CRT、人机界面为主的控制模式,提高了真空机机组的自动化控制水平及机组的运行效率,降低控制系统的故障率,使机组的可利用率大大提高。