液相水合优质重灰生产技术在高原地区的应用

2019-10-24

(中盐青海昆仑碱业有限公司,青海 德令哈 817099)

我公司采用氨碱法技术生产纯碱,并采用固相水合法及液相水合法生产重质纯碱。其液相水合法生产技术为国内首次在高原地区应用,根据高原地区环境(温差大、气压低)的特点,对工艺指标进行了调整,与平原地区相比,既调整了结晶成长时间,又克服了高原气候对结晶的影响,通过调节控制水合温度和出料温度,均取得了最佳效果。下面将对液相水合法生产做详细探讨,并阐述生产中的一些影响因素。

我公司采用氨碱法生产的轻质纯碱,简称轻灰;采用固相水合技术生产的重质纯碱,简称重灰;采用液相水合技术生产的重质纯碱,简称优质重灰。

1 反应原理

因气温气压的特殊性,在高原地区转化温度成为液相水合法生产优质重灰的关键点。在工业生产中要获得结晶良好的Na2CO3·H2O(即一水碱),除了由水合结晶器的结构、搅拌、各种参数的调控决定,还要控制一定的水合反应温度,并保持足够的结晶时间。其反应方程式如下:

Na2CO3+H2O→Na2CO3·H2O+14.1 kJ/mol

Na2CO3·H2O饱和溶液即晶浆,进入离心机进行固液分离,分离后的湿一水碱进入干燥设备(蒸汽煅烧炉),在180 ℃左右温度下,脱除和干燥湿Na2CO3·H2O的结晶水和游离水成为重灰,其反应方程式如下:

Na2CO3·H2O→Na2CO3+H2O-14.1 kJ/mol

液相水合法的实质是轻灰溶解于母液中进行再结晶,属于结晶化学范畴,比重的增大是分子内部结构发生变化而引起的。

固相水合法是在固相体系中完成水合反应的,而液相水合法是在液相体系中完成水合反应的。

2 结晶机理

晶体在溶液中形成的过程称为结晶。结晶的方法通常有2种:一种是蒸发溶剂法,另一种是冷却热饱和溶液法。而液相水合法生产即是冷却热饱和溶液法 。

溶质从溶液中析出的过程,可分为晶核生成和晶体生长两个阶段,两个阶段的推动力都是溶液的过饱和度。

表1 不同重灰生产方法产品质量比较表

3 工艺流程简述

我公司液相水合法生产优质重灰的主要流程是:未经冷却的轻灰经轻灰刮板输送到优质重灰工段,经星型卸料器变频控制、水合进碱刮板输送到结晶器,在结晶器内与母液(Na2CO3溶液浓度为320~380 g/L 的饱和溶液)发生水合反应,反应后的晶浆由结晶器下部取出,经自调阀控制量的大小后送至稠厚器,在稠厚器中进一步增大固液比后上部清液溢流回母液桶,底部晶浆输送至离心机进行固液分离,并洗涤盐分。经离心机分离后的母液流回母液桶,经泵加压再次输送至结晶器循环利用。含有5%以下游离水的Na2CO3·H2O经皮带输送至煅烧炉与返碱混合进行煅烧。煅烧后的优质重灰一部分作为返碱:另一部分经运碱设备输送至滚筒筛筛分,颗粒经破碎机破碎后重新返回成品斗提机,系统循环筛分利用,成品进入粉体流凉碱器冷却后,经皮带运至包装。

图1 低盐优质重灰工艺流程简图

4 液相水合法主要指标的调控

4.1 粒度的调控

液相水合法制备优质重灰,在结晶恒温控制技术、晶浆稠厚技术以及干燥技术上都有创新。

我公司结晶器进料属于间歇性进料。结晶器内有上下两个搅拌螺旋桨,中间由布料分隔板隔开。搅拌的目的是让轻灰物料和母液充分均匀的接触并反应,制取纯净而有一定粒度分布的晶体。产品的粒度及其分布,主要取决于晶核生成速率(单位时间内单位体积溶液中产生的晶核数)、晶体生长速率(单位时间内晶体某线性尺寸的增加量)及晶体在结晶器中的平均停留时间。溶液的过饱和度,与晶核生成速率有关系,对结晶产品的粒度分布有重要影响,在低过饱和度的溶液中,其生长速率与晶核生成速率之比较大,因而得到晶体较大,晶形也较完整,但结晶速率很慢,在水合结晶器内,过饱和度通常控制在介稳区内,此时结晶器具有较高的生产能力,又可得到一定大小的晶体产品。

4.1.1 母液和进料量调控

在结晶器反应控制上,设定物料晶床高度为1.4 m,进碱量由卸料器变频控制在40~50 Hz,母液进量由自调阀控制在35~50 m3/h(根据所需结晶粒晶的大小,可调控固液配比)。

4.1.2 盘管和夹套冷却水调控

在结晶器温度控制中,上,下两层夹套冷却水进量由一台自调阀同时控制,上下两层盘管冷却水由另一台自调阀同时控制。夹套和盘管均用于控制结晶反应温度。夹套在结晶器外壁包裹,用于冷却反应外部温度,而盘管设计在结晶器内部,进一步移出内部(中心)反应热。

结晶器分有三个区域,上部水合反应区(温度控制94~96 ℃),中部结晶生长区,下部结晶析出区。而在生产中,结晶器上部反应温度升至96 ℃时,我们预先投用外部上下夹套水,目的是反应温度已达高限(最佳反应温度),如果不降温冷却,反应区物料处于大面积沸腾状态,一部分热量和物料自排空除尘器内排出流失,同时会影响生成的结晶。而上部温度冷却至94 ℃以下时,尽快投用内部盘管冷却水,目的是及时移出内部(中心)反应热,让晶体开始沉降并析出。

4.1.3 结晶器停留时间的调控

为了让晶体有充足的生长时间,让结晶析出的较完全,控制结晶器停留时间约40 min,等温度回落至一定值,可取出结晶器物料。

4.1.4 进一步增大固液比

为了提高晶浆的稠厚度,采用变径容器(稠厚器),符合澄清、沉降原理。新的冷却方法的使用可使温度控制在一定范围内,在一定程度上解决了NaCl被水溶解后带入颗粒内部的问题(固相水合法生产重灰存在的问题);稠厚技术的使用可极大限度提高Na2CO3· H2O饱和溶液的固液比。

4.2 盐分的调控

4.2.1 含碱母液平衡

在原设计上,轻灰生产中的热碱液(含Na2CO3≤186 g/L)、重灰生产中的洗涤液(含Na2CO3133~212 g/L)、优质重灰生产中的高盐母液(含Na2CO3320~380 g/L,含NaCl≤40 g/L),都送往盐水工序用于苛化反应,并能保证系统碱溶液达到平衡。

在实际生产中,我公司采用察尔汗盐湖和柯柯盐湖原盐,NaCl含量高(≥95%),杂质少。故盐水苛化反应所需的Na2CO3溶液用量少,使得上述含Na2CO3母液处于过量状态。液相水合生产中产生的高盐母液无法及时排出,循环母液中NaCl含量最高达102 g/L。

经过对含Na2CO3母液平衡调控,我厂首次突破优质重灰盐分达到0.06%,标志着液相水合法低盐优质重灰的生产技术在高原地区有了实际性跨越。具体平衡调控措施如下:

1)将生产重灰所产生洗涤液浓度指标上调至186~239 g/L再送至纯碱液桶用于盐水苛化反应,给予高盐母液外排的空间;

2)将生产轻灰所产生热碱液浓度指标上调至199 g/L,然后外送至重灰工序。首先将热碱液掺兑至重灰化合水中,浓度控制在159 g/L(原化合水浓度80~106 g/L),送入水合机用于重灰生产;掺兑剩余部分送至化碱桶送至盐水进行苛化反应,给予高盐母液外排的空间;

3)生产优质重灰产生的高盐母液,将母液NaCl含量上调控制在70 g/L。

4.2.2 轻灰含NaCl含量高的影响

我公司轻灰含NaCl为0.5%~0.7%之间,轻灰作为液相水合的原料,其NaCl含量直接影响优质重灰NaCl含量。

在优质重灰离心岗位引用螺旋刮刀式离心机,在刮刀转鼓内,设置洗盐水管,并装有扇形喷头,在生产过程中利用扇形喷头向转鼓内的晶浆喷洒大量热水的形式,洗除Na2CO3·H20晶体表面附着的NaCl分子,从而达到低盐的目的。

表2 昆仑碱业优质重灰产品技术规格表

5 影响产品粒度的因素

5.1 碳化沉降时间的影响

我公司采用氨碱法工艺生产,但重碱结晶质量较差,碳化取出液沉降时间一般大于240 s,轻灰的粒度小。造成液相水合法反应的优质重灰结晶差,细粉量大,成品粒度低,在0.18~1.18 mm之间分布的粒度达不到75%以上,满足不了国标要求。后经反复生产实践得出:碳化取出液沉降时间只要调控在220 s以内,煅烧后的轻灰即可满足优质重灰的生产要求。

5.2 镁的影响

在高海拔低气压条件下,我公司固相水合重灰生产过程中存在不产生结晶现象,其主要原因是低气压条件下难以达到轻灰与水结合所需的温度,从而一水碱生成较难。通过技术分析:根据Mg2+的粘度特性和亲和特性,调整水合母液中Mg2+的含量(以不影响产品质量为限),可以生产出粒度合格重灰。

然而,在液相水合法生产中,自生产以来的统计数据显示氨盐水镁控制在20 tt以内时,未对液相水合低盐优质重灰结晶质量有明显影响,除了影响少数结晶体形状外。而大量氨盐水镁的存在对结晶的生长有破坏作用。

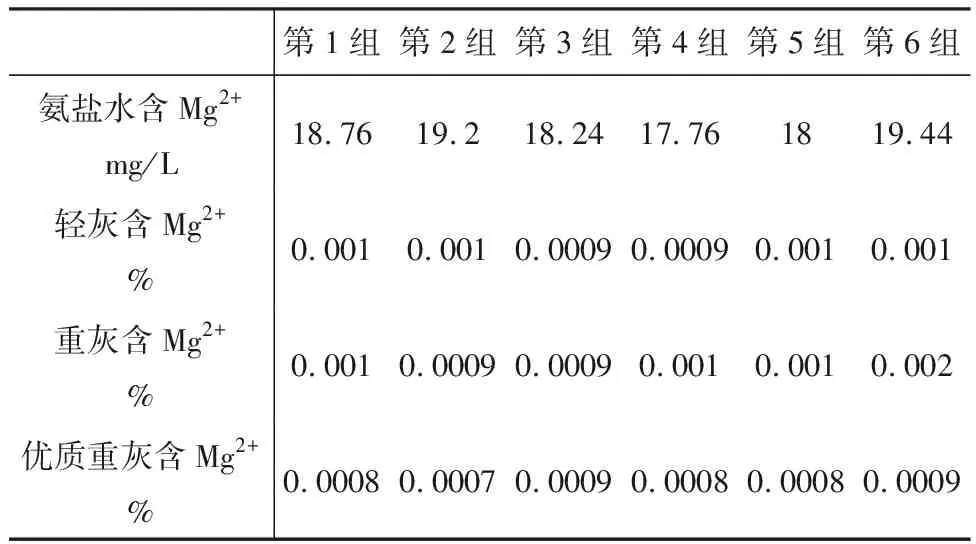

理论分析:氨盐水中镁的存在,将会把Mg2+带入轻灰,而液相水合法生产所需母液由轻灰溶解配比而成,故母液中也存在镁。镁含量分析数据如表3。

表3 Mg2+含量分析数据

Mg2+在轻灰中以MgCO3形式存在,MgCO3是溶解度比较小的微溶物,一般都能从溶液中沉淀出来。而MgCO3有其特殊性,即他会水解,而且水解生成的难溶物Mg(OH)2比MgCO3更稳定。但MgCO3溶解度小的原因,常温下双水解不显著,加热时,双水解趋于完全,得到沉淀。水解反应方程式如下:

即Mg(OH)2难溶物的存在,在结晶器水合反应时,Mg(OH)2成为晶种(即Na2CO3的假性晶核)大量存在于反应中,即初级非均相成核,而它又不具备晶核正常生长的条件,故作为细晶(杂晶)或团簇形状析出。

以下详细阐述Mg2+的存在对结晶所产生的影响。实际生产中数据统计见表4。

1)当氨盐水中Mg2+在20 tt以下时,此时优质重灰粒度受Mg2+的影响很小,粒度完全由反应温度及固液比调节决定。因为此时反应中Mg(OH)2晶种很少,只有大量Na2CO3晶核存在,单一的晶种在同一反应中其生长不受抑制,且成长几率均等,随反应时间的足够,晶核慢慢长大,即使粘连,稍加活性剂等外界条件调控便可避免。

20 tt以下的Mg2+的存在虽然未对产品质量有影响,但对产品外观有一定影响,一般情况下,液相水合法生产优质重灰特有的晶体形状(纺锤状晶体)少,有部分不规则形状颗粒的存在。

2)当氨盐水中Mg2+在 20~25 tt之间时,粒度受镁的影响较大,但通过调节固液比及加活性剂防止粘连的方法可部分调节。因为此时反应中有部分Mg(OH)2的晶种存在,大量存在的还是Na2CO3晶种、虽然有Na2CO3分子向Mg(OH)2晶种靠拢,形成结晶或团簇物情况,但也可通过加活性剂避免粘连,及调节固液比,缩短晶体在反应器中的停留时间等方法控制晶簇(假性晶体)形成。

碳化沉速200 s左右时,氨盐水Mg2+在20 tt≤25 tt之间时,在0.18~1.18 mm之间分布的粒度正常情况下在75%以上,但粒度不太高,而筛余物有不可控超标现象,这是由于Mg(OH)2形成的晶体过大或团簇物多。

3)当氨盐水中镁在25 tt以上时,粒度受镁的影响大,Mg(OH)2杂晶形成速率过快,且大量Mg(OH)2晶种接受Na2CO3分子长大,或大量粘连,成品外观无结晶形状,形成碱球,且晶体颜色泛白,无透亮色。

碳化沉速200 s左右,镁在25 tt以上时,有两种可能。第一种晶体粘连程度厉害,粒度大且筛余物也大,但成品为大量团簇而成的碱球,无结晶形状;第二种不粘连,成为细晶或粘连的假性晶体在煅烧过程中分裂,在0.18~1.18 mm之间分布的晶体少,故粒度不合格。

表4 Mg2+含量影响数据表

5.3 反应控制温度的影响

根据Na2CO3一水关系图可以看出,在35.3~109 ℃温度范围内,碳酸钠和水发生水合反应,生成一水碳酸钠,在109 ℃以上一水碳酸钠将转化为Na2CO3,故液相水合法一般在低于上述转化温度下约5~10 ℃的温度(即温度上限为99~104 ℃左右)范围内进行。

在高原地区,由于气压的影响,沸点低,反应温度不可能达到理论值,实际生产中,我们将结晶器上部反应温度控制在94~96 ℃之间,中部和下部温度低于上部温度,并约有1 ℃温差。

5.4 结晶器内停留时间的影响

首次开车投料,我们将结晶器反应温度控制在94℃左右(受沸点低的影响)、结晶器内停留时间设置为30 min,但最终结晶细,成品粒度小。而后我们调控延长结晶器内停留时间,即从反应至结晶冷却放料,物料在结晶器内停留时间约40 min, 让结晶生长完全;投冷却水让温度回落至一定值,让结晶大量析出,自结晶器底部取出,发现结晶体较之前变大,产品粒度提升。

5.5 母液温度的影响

母液指标控制为85~88 ℃时,母液中常出现细晶现象,沉积在母液桶底部,且进入结晶器反应时,此部分细晶不经反应生长直接析出(二次成核),一水碱结晶小,影响成品粒度。故经过反复生产研究,从高原低气压条件着手,提高母液温度至90 ℃以上时,母液中细晶较少,一水碱结晶颗粒大,成品粒度高。

5.6 活性剂的影响

我公司液相水合低盐优质重灰生产时,所加活性剂为十二烷基苯磺酸钠(目的是防止一水碱粘连,为了保证物料的松散程度),主含量为60%,25 kg/袋。在正常生产时,需加1~2袋/天。但如果结晶器反应不好,一水碱固液配比不好,会造成出料管线堵塞等,再此基础上只能多加1袋。因在实际生产中,如果活性剂在母液中加入过多,会在母液液面顶形成一层悬浮物,且在母液温度低于90 ℃时,悬浮层越来越厚,而悬浮物在带入结晶器生产时,会生成假性晶核,成为细晶,影响成品粒度。

5.7 其他因素的影响

轻灰总碱量低、水不溶物高、氯化钠含量高、铁高,优质重灰母液含氨超过1 tt等,都会影响到一水碱结晶质量,导致成品粒度差,白度低,达不到优质重灰生产的目的,故在轻灰质量不好时应停止投料。

6 主要操作控制要点及控制指标

1)严格控制轻灰质量:轻灰质量应达到GB210.1-2004Ⅱ类优等品标准,且轻灰作为原料,进行液相水合的温度要达到180 ℃以上。轻灰进结晶器量控制在25~30 t/h。

2)液相水合优质重灰生产用水保证为软水,避免用带有矿物质及杂质的水对生产结晶造成影响。

3)严格控制结晶器内反应温度,应控制在94~96 ℃,结晶器上中下各部维持适宜的温差(1~2 ℃),这样可以保证较快的反应速度和晶体的成长,更重要的是可以降低物料粘度,提高物料流动性,避免物料粘结,堵塞设备管道。

4)保证结晶器内一定的晶床高度(晶床高度1.4 m),保证晶体较快的成长和沉降,维持液位稳定减少返混。

5)控制结晶器中进入的母液(Na2CO3溶液)适宜的浓度(320~380 g/L),维持结晶器与母液桶内Na2CO3含量较大的浓度差。控制好母液温度(90~94 ℃),以保证水合反应温度,且杜绝因母液温度过低产生细晶,影响一水碱结晶质量。

6)经常查看并保持良好的一水碱结晶质量,良好的一水碱结晶颜色洁白光亮。手感密实光滑颗粒大而均匀。发现结晶差时应及时查找原因纠正。

7)产品的纯度主要是盐分(以NaCl计)含量的高低,要根据客户需求而定,由于母液进入结晶器循环利用,根据物料平衡原则,产品盐分必然取决于高盐母液排放量的大小。

8)结晶器一般开2备1,定期倒换,防止结疤等,以维持生产的连续性。

9)严格控制稳定且较低的一水碱游离水含量(≤5%)。一水碱游离水含量大小主要取决于离心机性能,其次取决于一水碱结晶质量和进入离心机前晶浆的增稠,一般情况下一水碱游离水含量越高,结晶越差。

10)煅烧前一水碱要与充足的炉头返碱预混,消除游离水,减少碱疤生成。

11)控制适宜的煅烧温度(180~220 ℃),过高或过低,既能影响质量也影响汽耗。控制煅烧炉出碱温达到150 ℃以上,使一水碱煅烧完全,保证总碱量。